实际工况下判定螺纹联接松动失效的FEM研究

2022-05-19覃雄臻莫易敏覃佳亮郭胜会

覃雄臻,莫易敏,覃佳亮,郭胜会

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.武汉理工大学机电工程学院,湖北 武汉 430070)

1 引言

螺纹联接结构在振动、冲击及变载荷的服役环境中,易发生松动失效[1]。松动失效分为被连接件结合面的滑动与螺栓(螺母)的旋转松动,两种松动都不允许在工程实际中发生。(1)螺纹联接结构在一定预紧力的条件下因受外部载荷的作用,导致结合面的夹紧力不足、摩擦力降低,引起结合面的相对滑动,从而打破力(力矩)传递的稳定性,螺纹联接失效;(2)当螺纹面上原有的受力平衡被外部载荷打破,引起螺纹面的相对滑动,就会造成螺栓(螺母)相对转动,使预紧力下降,导致螺纹联接失效。

目前针对螺纹联接的松动失效问题,常用的解决方法是理论力学推导、试验研究与有限元分析。VDI-2230[2]在设计螺纹联接结构时,通过计算分界面抗滑动安全余量,保证结构的防松性能,安全余量的限制值根据经验或由用户确定。文献[3]研究指出,螺杆头下承压面发生整体滑移是螺栓发生松动的必要条件,并由此给出了横向载荷作用下,临界松动载荷的计算公式。文献[3-6]通过试验和有限元仿真研究发现,在横向载荷反复作用下,螺杆头下承压面和螺纹面的局部滑移会在接触面逐渐累积弹性应变能,当能量累积到一定程度,接触面将发生整体滑移,从而引起螺栓松动。而在螺栓松动中,螺纹面先发生转动,带动螺杆头下承压面转动[3-4]。文献[7]研究了随机振动载荷下的螺栓松动行为进行了数值仿真分析。文献[8]研究了头部结构、弹簧垫圈、预紧力与表面处理等因素对防松性能的影响规律。

综上,现有文献主要研究单一载荷作用下螺纹联接结构的松动行为,而在工程实际中,螺纹联接结构所承受的载荷复杂(横向载荷、轴向载荷、弯矩、扭矩等),现有的研究成果无法准确预测实际工况载荷下的松动失效。因此,在设计过程需要综合考虑结构参数、实际工况载荷以及松动失效之间的内在关系。采用仿真的方式可以通过对紧固件尺寸结构、接触状态、载荷工况、边界条件进行模拟,实现最大程度地模拟实际情况,从而准确预测螺纹联接的松动失效。鉴于此,通过研究松动失效机理建立松动条件的判定准则,在此基础上运用ABAQUS 仿真软件建立实际螺纹联接结构的有限元模型,并施加由Adams软件提取的实际工况载荷进行有限元分析,从而准确判定螺纹联接的滑动与旋转松动失效。

2 松动失效判定准则

针对螺纹联接结构结合面的相对滑动与螺栓(螺母)的旋转松动问题,采用理论力学分析其松动条件,并建立相应的失效判定准则。

2.1 被连接件结合面相对滑动判定准则

由VDI-2230[2]可知,被连接件结合面不发生滑动的条件为结合面的夹紧载荷FKR大于传递横向载荷FQ与扭矩MY需要的夹紧载荷,如式(1)所示,夹紧载荷FKR的计算,如式(2)所示:

式中:FQ—横向载荷,N;MY—绕螺栓轴线的扭矩,N·mm;qF和qM—传递力FQ和扭矩MY的分界面数量;μT—分界面摩擦系数;ra—扭矩MY所作用的夹紧部件的摩擦半径,mm。

式中:FM—装配预紧力,N;Φ*en—同心夹紧与偏心加载的载荷系数;FA—轴向载荷,N;FZ—预紧力损失量,N。

由此,可建立基于有限元分析的结合面不发生相对滑动判定准则,夹紧载荷FKR替换为有限元模型中的摩擦应力,横向载荷FQ与扭矩MY替换为剪切应力,即结合面上任一节点的摩擦应力均大于剪切应力。

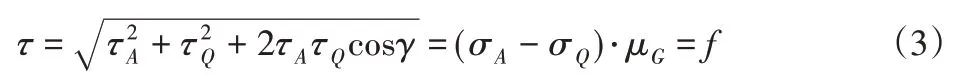

2.2 螺栓(螺母)旋转松动判定准则

抑制螺纹面的局部滑移,保证螺纹面不同位置均不满足产生滑移的力学条件,可从原理上防止螺栓(螺母)发生相对转动,由此建立的旋转松动判定准则为外部载荷沿螺纹面任一点的切向合应力τ小于摩擦应力f,如式(3)所示[1]。

式中:σQ、τQ—外部载荷在螺纹面产生的法向与切向应力,N/mm2;

σA、τA—外部载荷在螺纹面产生的法向与切向应力N/mm2;

γ—横向载荷与轴向载荷在螺纹面上投影线的夹角。

由此,可建立基于有限元分析的螺栓(螺母)不发生旋转松动的判定准则,即螺纹面上任一节点的摩擦应力均大于剪切应力。

3 判定松动失效的FEM方法

运用ABAQUS仿真软件建立实际螺纹联接结构的有限元模型,并施加实际工况载荷进行有限元分析,通过建立的结合面相对滑动与螺栓(螺母)旋转松动判定准则,实现松动失效的准确预测。

3.1 螺纹联接结构有限元模型

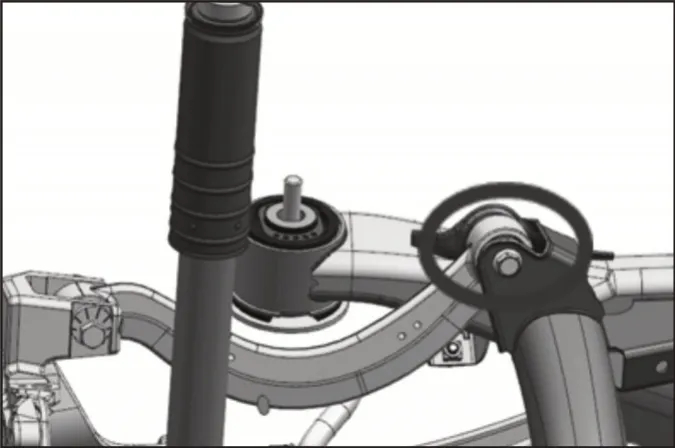

这里以某车型上横臂与后副车架螺纹联接结构为例,如图1所示。结构包括上横臂、后副车架、螺栓和螺母。

图1 上横臂与后副车架几何模型Fig.1 Geometric Model of Upper Crossbar and Rear Subframe

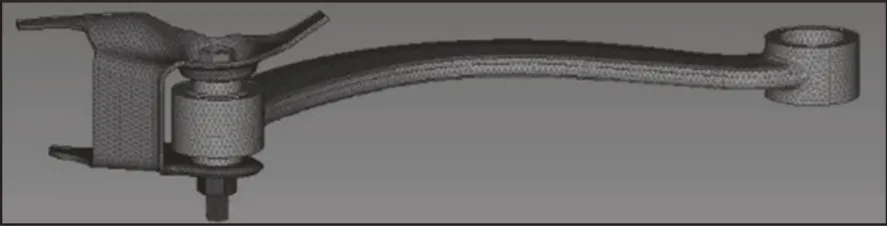

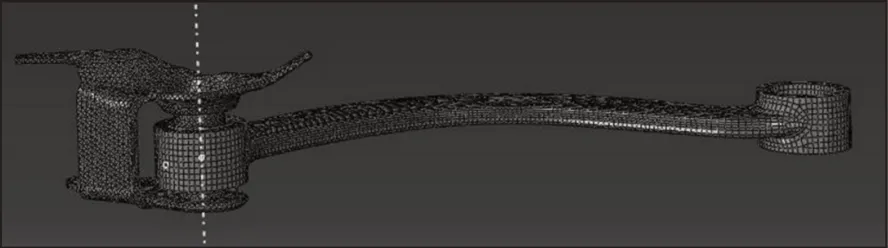

3.1.1 网格模型

将上横臂与后副车架几何模型导入Hypermesh软件中划分网格模型。其中,螺栓布种密度为1,螺母布种密度为0.75,上横臂与后副车架支架布种密度为3,接触面网格适当加密,得到的网格模型,如图2所示。

图2 网格模型Fig.2 Grid Model

3.1.2 材料模型

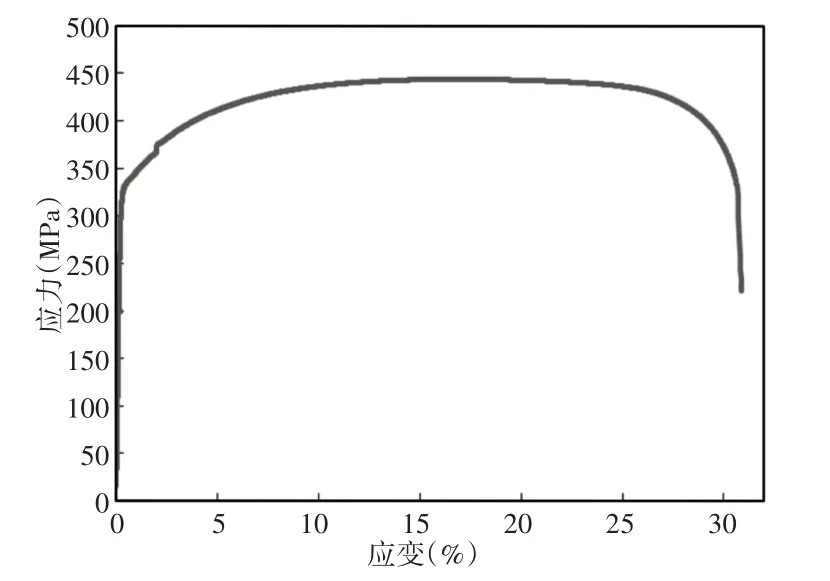

各部件材料模型设置为弹塑性材料,螺栓和螺母为高强度钢SCM435,被连接件上横臂与后副车架为汽车结构钢SAPH440。两种材料应力-应变曲线由材料拉伸试验获得,通过计算转换为真实应力-真实应变曲线[9],如图3、图4所示。材料属性参数,如表1所示。

表1 材料属性Tab.1 Material Properties

图3 SCM435应力-应变曲线Fig.3 SCM435 Stress-Strain Curve

图4 SAPH440应力-应变曲线Fig.4 SAPH440 Stress-Strain Curve

3.1.3 接触模型

接触属性包括接触面之间的法向作用和切向作用。法向作用属性定义的是接触压力与接触面穿透之间的关系。法向作用属性一般选择系统默认的接触压力与间隙间的关系—“硬接触”,但有时为得到更精确的接触面应力分布而选择“软”接触。切向作用属性是定义接触面之间的摩擦属性,一般选择罚函数模型。

这里研究的螺纹有限元模型定义了如下接触:螺栓头部与上被联接件(Int-1),螺母支撑面与下被联接件(Int-2),上被联接件与下被联接件(Int-3)、螺栓螺母螺纹接触面(Int-4)。由于被联接件有发生分离的风险,故对其选择有限滑移设置,其余接触面设置选择小滑移。对于螺栓和螺母的螺纹接触面设置,在切向对其设置罚函数摩擦算法,法向设置“软”接触,其余各接触面之间法向作用均设置“硬”接触,并且各接触面均将摩擦系数根据实际结构提取,分别为0.13(Int-1)、0.13(Int-2)、0.22(Int-3)与0.12(Int-4)。

3.1.4 预紧力加载及工况载荷加载

采用截面法[10]对螺栓施加预紧力,在螺杆上创建截面并在截面上施加法向作用的目标预紧力。为使计算容易收敛,在第一个分析步中施加一个10N的螺栓预紧力,第二个分析步中施加目标预紧力。

创建被连接件中心线上的基准点,如图5所示。令该点为参考点RP-1,并将参考点与上横臂进行耦合,在参考点RP-1上施加极限工况载荷,如表2所示。

图5 被连接件中心线上基准点Fig.5 Datum Point on the Center Line of Connected Parts

表2 极限工况载荷Tab.2 Ultimate Load

3.2 有限元分析与讨论

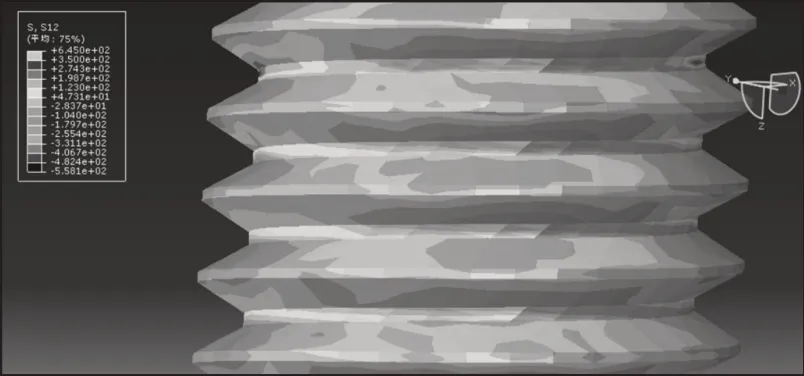

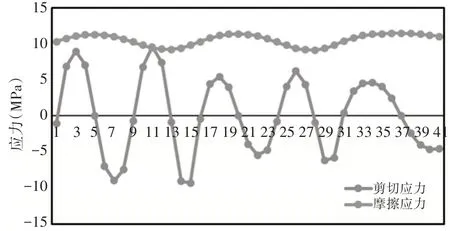

通过有限元仿真,得到被连接件结合面与螺纹面上的摩擦应力云图,如图6所示。剪切应力云图,如图7所示。通过建立结合面与螺纹面路径,提取周向节点的剪切应力与摩擦应力,为使得提取结果最大程度的贴近真实仿真结果,共布点41个,周向路径的应力曲线图,如图8、图9所示。通过比较各节点剪切应力与摩擦应力的大小,判断是否发生相对滑动,若相对滑动,则加大预紧力重新计算;反之,则减小预紧力,直至得到临界滑动状态,即所有节点的剪切应力均小于或等于摩擦应力,且至少有一个节点的剪切应力等于摩擦应力。被连接件结合面、螺纹面临界滑动状态的应力曲线图,如图10、图11所示。对应的预紧力分别为88kN、85kN。

图6 螺纹面摩擦应力云图Fig.6 Friction Stress Nephogram of Thread Surface

图7 螺纹面剪切应力云图Fig.7 Shear Stress Nephogram of Thread Surface

图8 结合面周向路径应力曲线图Fig.8 Stress Curve of Circumferential Path of Interface

图9 螺纹面周向路径应力曲线图Fig.9 Stress Curve of Circumferential Path of Thread Surface

图10 结合面临界滑动状态应力曲线图Fig.10 Stress Curve of Critical Sliding State of Interface

图11 螺纹面临界滑动状态应力曲线图Fig.11 Stress Curve of Thread in Sliding State

4 效果验证

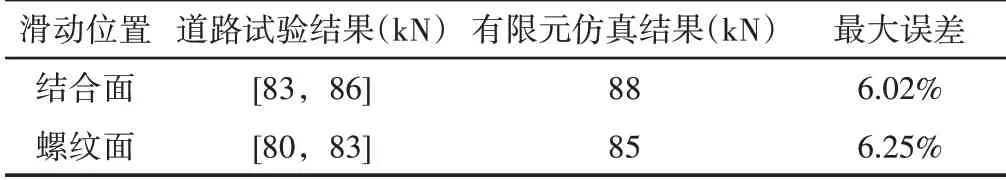

对螺纹联接结构进行道路试验,被连接件结合面发生相对滑动的判断依据是汽车底盘有异响,螺栓(螺母)发生旋转松动的判断依据是标记线发生了相对转动。分别施加不同大小的预紧力,判断是否发生松动,得到结合面发生与不发生相对滑动时对应的预紧力分别为83kN、86kN,螺栓(螺母)发生与不发生旋转松动时对应的预紧力分别为80kN、83kN,与有限元仿真结果列于表3中。对比发现,道路试验结果均比有限元仿真结果略小,最大误差分别为6.02%与6.25%,分析原因为有限元仿真中采用局部节点滑动作为松动条件偏保守,但在工程应用中,保守的设计偏安全,可降低事故的发生概率。

表3 路试试验与有限元仿真结果Tab.3 Results of Road Test and Finite Element Simulation

5 结论

针对实际工况载荷下预测螺纹联接结构结合面相对滑动与螺栓(螺母)旋转松动失效的难点,通过建立有限元分析方法的失效判定准则,结合仿真软件得到了较为准确的松动失效预测方法。

(1)通过研究结构参数、工况载荷与松动失效之间的内在关系和力学原理,建立以被连接件结合面与螺栓(螺母)螺纹面的局部滑动作为有限元分析松动失效的判定准则,以发挥有限元分析方法的优势,为准确预测松动失效提供技术条件;

(2)建立实际螺纹联接结构的有限元模型,合理设置材料与接触属性,通过施加实际工况载荷进行有限元计算并在计算结果中提取被连接件结合面与螺纹面的摩擦应力与剪切应力,以此判定螺纹联接结构是否发生松动失效,实现了松动失效的准确预测。

(3)通过道路试验验证所提方法的准确性与可靠性。对比发现,在判定结合面相对滑动与螺栓(螺母)旋转松动失效时,道路试验结果均比有限元仿真结果略小,最大误差分别为6.02%与6.25%,说明有限元仿真结果偏保守,这有利于设计方案的可靠性与安全性,在工程实际中具有一定的参考依据和应用价值。