含H2S深水导管架平台生产污水处理工艺流程优化

2022-05-19陈文峰张春娥张振友

张 斌,陈文峰,陈 宾,张春娥,张振友

(海洋石油工程股份有限公司,天津 300451)

1 前言

海洋石油平台含油生产污水一般是指从油气水三相分离器分离出来的污水,并且通常是水包油(O/W)分散体系。含油污水中的油大部分呈分散油滴存在于水中,并伴随有少量乳化油和溶解油[1]。据调研,一些油田通常采用水力旋流器+紧凑式气浮选机(CFU)的含油生产污水处理工艺,处理后的含油污水浓度≤30 mg/L,但是此种水处理工艺所涉及的设备设施占地面积较大、重量也较大,对于深水导管架平台而言,重量控制要求十分严苛,文章主要考虑采用新型聚结脱气除油罐代替紧凑式气浮选机,从工艺流程的角度对含油污水处理设备设施的重量控制提出优化解决方案。另外,新型聚结脱气除油罐运行一段时间后罐内油泥沉积较多,如果开罐清洗聚结件,对于含H2S油田而言,开罐作业时会析出H2S气体,严重威胁操作人员身体健康,因此,提出无需开罐清洗作业的反冲洗工艺流程。

2 现有含油生产污水处理工艺流程及遇到的问题

2.1 现有含油生产污水处理工艺流程描述

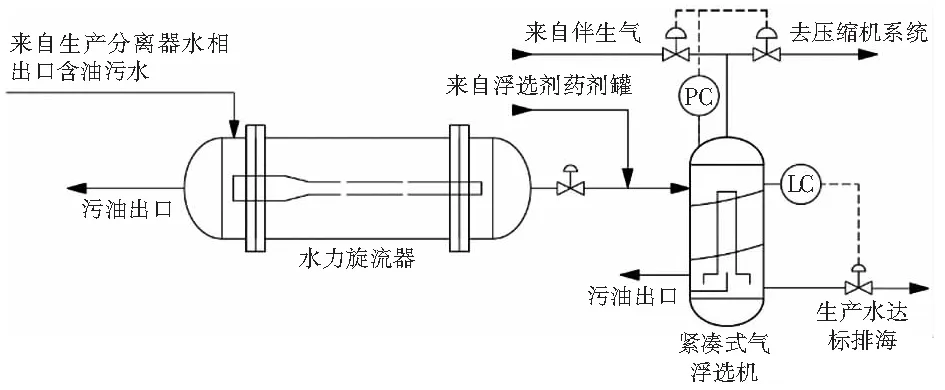

以南海某含H2S深水导管架平台为例,含油生产污水处理工艺流程如图1。

图1 现有含油生产污水处理工艺流程图

来自井口的油气水混合物流首先进入到生产分离器进行三相分离,分离器水相出口含油量(OIW)约为1 000 mg/kg,分离后的含油污水进入水力旋流器进行第一级脱油处理,水力旋流器利用油水两相液体之间的密度差,通过离心的作用将油相从水相中分离出来,水力旋流器水相出口含油量(OIW)可降低至200 mg/kg。然后再进入紧凑式气浮选机进行第二级脱油处理,紧凑式气浮选机利用微气泡,在气泡上浮过程中携带油滴,同时来水切向进入形成旋流,加速油滴上浮,从而将油相从水相中分离出来,紧凑式气浮选机水相出口含油量(OIW)最终降低到30 mg/kg及以下,达标排海。

2.2 存在问题

紧凑式气浮选机中微气泡的稳定性将直接影响油水分离效果,因此含油污水在进入紧凑式气浮选机处理过程中需要额外加入化学药剂——浮选剂,目的是利用浮选剂提高气泡的表面张力与韧性,打破油水乳化,并稳定气泡,促进气泡之间的聚结作用[1],对此需要额外配备一台化学药剂储罐与化学药剂泵。

另外,紧凑式气浮选机还需要引用伴生气在浮选机上部空间进行覆盖,形成微正压,以防止含油生产污水中残余天然气散逸而造成事故。因此还需配套增加一套低压螺杆压缩机系统用于回收这部分低压伴生气。据现场作业方反馈,在浮选气加气点和喷嘴处较容易堵塞,日常维护工作量较大。

综上可知,水力旋流器+紧凑式气浮选机的含油生产污水处理工艺需要额外增加配套辅助设备设施,这将导致占用平台甲板面积增大,重量也将随之增大。因此在对重量控制要求严苛的深水导管架海洋石油平台应用中受到严重制约。

3 解决方案

3.1 引用新型聚结脱气除油罐

针对深水导管架平台对重量控制严格限制的问题,文章考虑将含油生产污水工艺流程调整为水力旋流器+新型聚结脱气除油罐。具体流程如图2。

图2 水力旋流器+新型聚结脱气除油罐工艺流程图

新型聚结脱气除油罐是在传统除油罐基础上设计加入新型高效聚结内件,利用重力沉降,借助新型聚结内件提供的较大比表面积,增强油滴聚并,可将1 μm~20 μm的油滴聚并至200 μm[2],从而将油相从水相中高效分离出来,大大缩小聚结脱气除油罐尺寸。此工艺流程正常工况下几乎无低压气需要回收,不用额外增加压缩机回收系统,也无需额外使用化学药剂。此种做法有效减少了平台占地面积,降低了设备设施重量。并且新型聚结脱气除油罐内外无机械转动组件,日常维护工作量较小。

但是新型聚结脱气除油罐在运行一段时间后,罐内油泥沉积较多,聚结内件会出现堵塞的情况,需要定期清洗聚结内件,对此文章提出两种清洗工艺,分别为开罐清洗与在线反冲洗工艺。

3.2 开罐清洗工艺流程

开罐清洗工艺是指在新型聚结脱气除油罐停车的工况下,将罐体打开,取出聚结内件,将聚结内件进行清洗处理的过程。对于含H2S海洋石油平台,由于含油生产污水中含有H2S气体,在开罐清洗作业之前必须进行安全性惰化处理。即在新型聚结脱气除油罐停车的工况下,首先利用罐体上的泄压阀泄压放空,然后向罐内连续充入大量氮气,通过氮气吹扫将H2S进行彻底置换,以确保作业人员安全。

但是此种开罐清洗工艺一方面会消耗大量氮气,因而会造成氮气系统的空气压缩机和氮气储罐尺寸较大、重量较大;另一方面惰化处理耗时较长,对海洋石油平台油气生产会造成一定程度的不利影响,并且一旦出现罐体安全惰化不彻底的情形,将会严重威胁现场作业人员的身体健康。

3.3 在线反冲洗工艺流程

在线反冲洗工艺是指在新型聚结脱气除油罐停车的工况下,无需开罐作业,利用新型聚结脱气除油罐处理后的较为清洁的生产水,通过一台反冲洗泵打入新型聚结脱气除油罐中,通过水流逆向冲击实现将聚结内件进行清洗处理的过程。在线反冲洗工艺具体流程如图3。

图3 新型聚结脱气除油罐反冲洗工艺流程图

第一步。关闭所需反冲洗清洗处理的新型聚结脱气除油罐液相进出口阀门。

第二步。打开罐底常设排污阀,将罐内液体由正常液位排放至低低液位,排放过程中需充入一定量氮气以确保脱气除油罐压力维持在1.5barg左右,排放的含油生产污水进入闭式排放罐。

第三步。关闭罐底常设排污阀,打开反冲洗泵,将脱气除油罐处理后的较为清洁的生产水(以下简称“反冲洗水”)打入罐内,直至液位恢复到正常液位。

第四步。打开罐底反洗污水出口处阀门,在罐内带压条件下,将罐内液体由正常液位快速排放至低低液位,此时反冲洗水将以较高流速逆向冲击聚结内件,在流体高冲击力作用下将附着在聚结内件上的油泥剥离开来,此部分油泥将随水流排放进入污油缓冲罐,然后通过污油泵将反洗污水打回生产分离器再进行油水分离。

第五步。重复上述步骤直至聚结内件清洗干净。

第六步。打开脱气除油罐进水阀,待脱气除油罐液位正常后打开液相出口阀,恢复正常生产。

综上可知,对于含H2S油田,在线反冲洗工艺实现了不开罐清洗聚结内件作业,相比开罐清洗工艺,不但降低了H2S气体的危害,而且也缩短了脱气除油罐的停车时间,更加有利于海洋石油平台的油气生产。

4 结论

文章主要从含H2S深水导管架平台含油生产污水处理流程遇到的重量控制问题入手,通过引用新型聚结脱气除油罐,降低了含油生产污水处理工艺设备设施占地面积与重量;对比了两种新型聚结脱气除油罐聚结内件清洗工艺,在线反冲洗工艺流程在清洗脱气除油罐聚结内件时可以实现不开罐作业,在降低H2S危害并确保操作人员人身安全方面更为有利,为今后含H2S深水导管架平台含油生产污水处理工艺设计提供了一定参考。