基于LS-DYNA的交错扇形深孔崩落法排间间隔时间优化研究

2022-05-19费鸿禄郭玉新

费鸿禄,郭玉新,2

(1.辽宁工程技术大学 爆破技术研究院,辽宁 阜新 123000;2.包头市泉山爆破工程有限责任公司,内蒙古 包头 014060)

0 引言

矿产资源是国民经济和社会发展的重要物资基础[1],但由于矿产资源的不可再生性以及需求量的日益增加[2],采空区隐患资源受到广泛关注[3];采空区是影响矿山安全生产的危害源之一[4],也是安全生产中的重大隐患之一[5],针对空区安全治理、隐患资源回收以及爆破时间间隔,国内外学者进行了大量研究[6-9]。

李国书等[10]考虑空间协同、资源协同、工艺协同3个方向,提出了协同开采理念,并归纳了协同开采理念的技术发展和应用现状;王玉乐等[11]采用LS-DYNA数值模拟软件,分析了深孔爆破对隐患资源开采时铅锌矿两帮的动力响应特性;吴启红[12]应用突变理论和强度折减理论,研究了矿山复杂多层采空区的稳定性,并提出了相应的安全治理方式;邓红卫等[13]利用LS-DYNA建立了准二维扇形中深孔爆破模型,并通过设计5组不同段别的逐孔起爆方案,优选梅山铁矿的爆破参数及微差方式;李祥龙等[14]为了控制地下爆破振动,改善岩石破碎效果,试验研究发现孔间延期时间和排间延期时间分别为25,75 ms时最优;吴贤振等[15]运用ANSYS/LS-DYNA动力分析程序研究了临近采空区多段毫秒爆破的微差时间对采空区顶板稳定性的影响,研究结果表明:微差间隔时间为7 ms/m时干涉减振效果最优。但以上研究缺少扇形布孔形式对空区治理和资源回收的内容,对扇形排列间隔时间的研究更是鲜有报道。

为同时解决“空区隐患安全治理”和“隐患资源高效回收”问题,提出交错扇形深孔崩落法,并采用LS-DYNA数值模拟软件优选扇形排列间隔时间。

1 工程背景

白音诺尔矿业有限公司位于内蒙古自治区赤峰市巴林左旗北部,矿山区域面积15.14 km2,是中国北方少见的大型铅锌金属矿床,该矿床以铅、锌、银、镉为主,伴生有锡、铜、钨、金等多种金属。

由于采空区暴露时间较长,1#矿体露天坑底隔离矿柱发生了塌陷,塌陷空洞长约47 m,宽约15 m,如图1所示,未造成人员伤亡,但已停止井下采场开采作业。

图1 露天坑底隔离矿柱塌陷

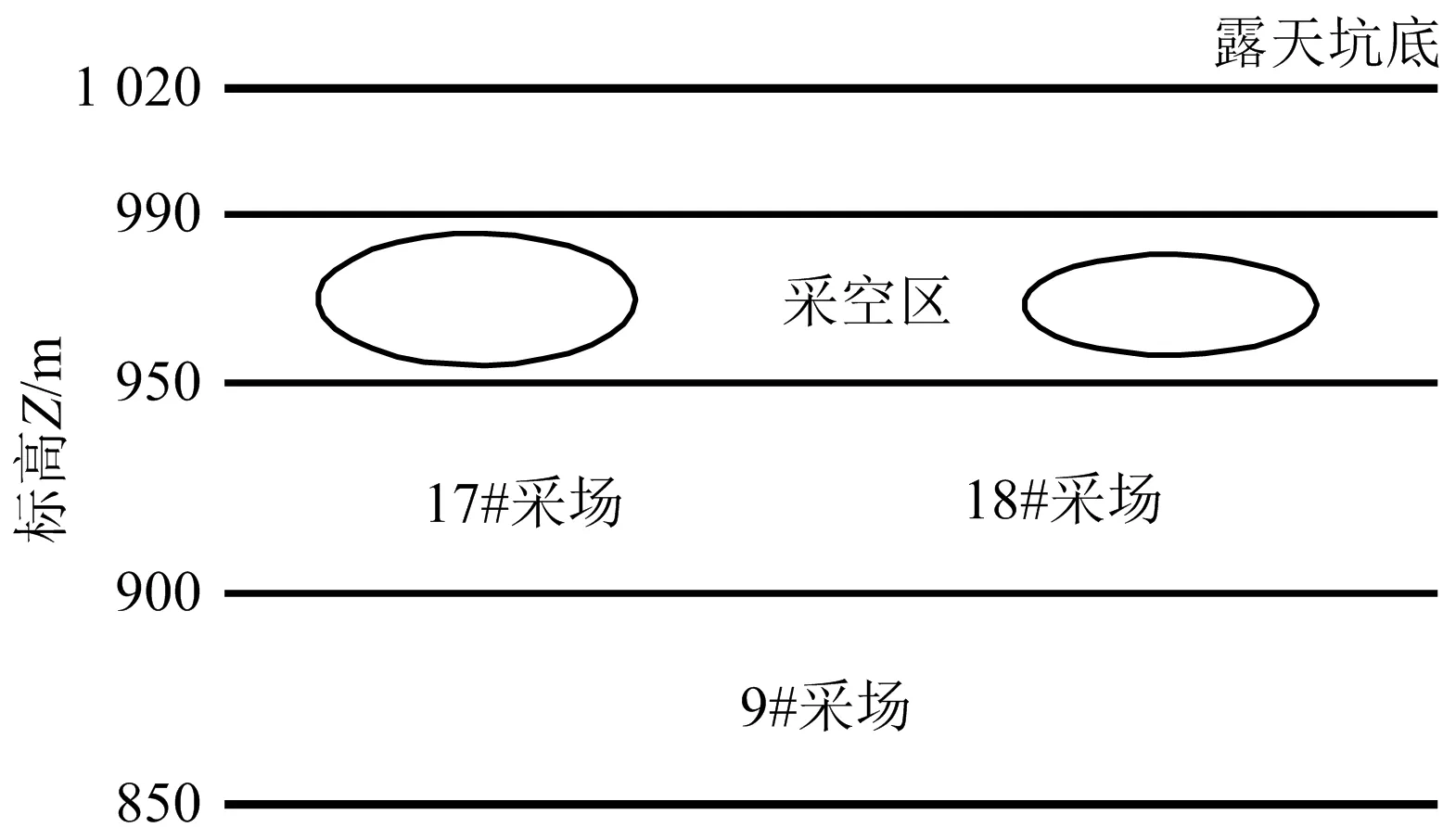

1#矿体采空区现状示意图如图2所示,露天坑底标高Z为1 020 m;采空区标高分布在950~990 m,采空区长约250 m,最宽处宽度约55 m,最窄处宽度约12 m,顶板暴露面积约3 468 m2,体积约13.87×104m3。

图2 1#矿体采空区现状示意

17#采场和18#采场标高900~950 m ,17#采场在露天坑底隔离矿柱塌陷前正在进行采矿,部分顶板与采空区贯通;9#采场标高850~900 m,塌陷发生前正在进行采准工作。根据勘查结果,1#矿体可采残矿矿量见表1。

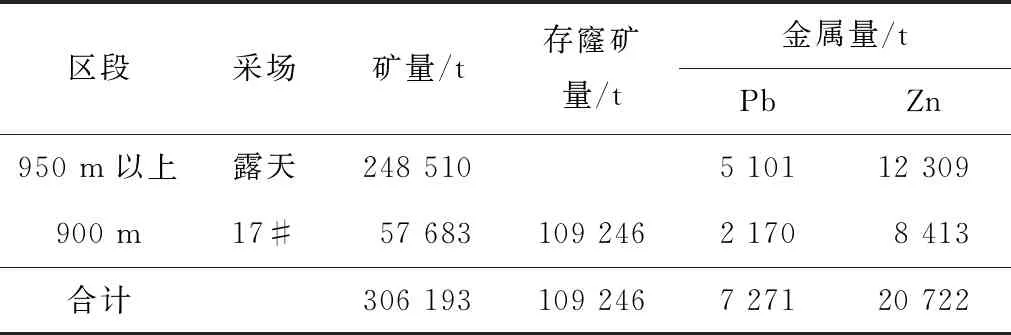

表1 1#矿体可采残矿矿量

由表1可知,1#矿体隐患资源总计415 439 t。为了同时解决“隐患资源高效回收”和“空区隐患安全治理”这对矛盾问题,提出交错扇形深孔崩落法。

2 交错扇形深孔崩落法

1#矿体空区暴露面积大、位置较分散,所以设计将空区上方的露天坑底隔离矿柱崩落至采空区内,但由于991 m上下盘、1 000 m下盘、1 005 m上盘施工的部分巷道出现不同程度错动无法进入,因此采用在1 005 m下盘施工凿岩巷道对露天坑底矿体实施扇形深孔崩落[16],使其形成缓冲层,既可以消除采空区安全隐患,又能够回收残留资源。

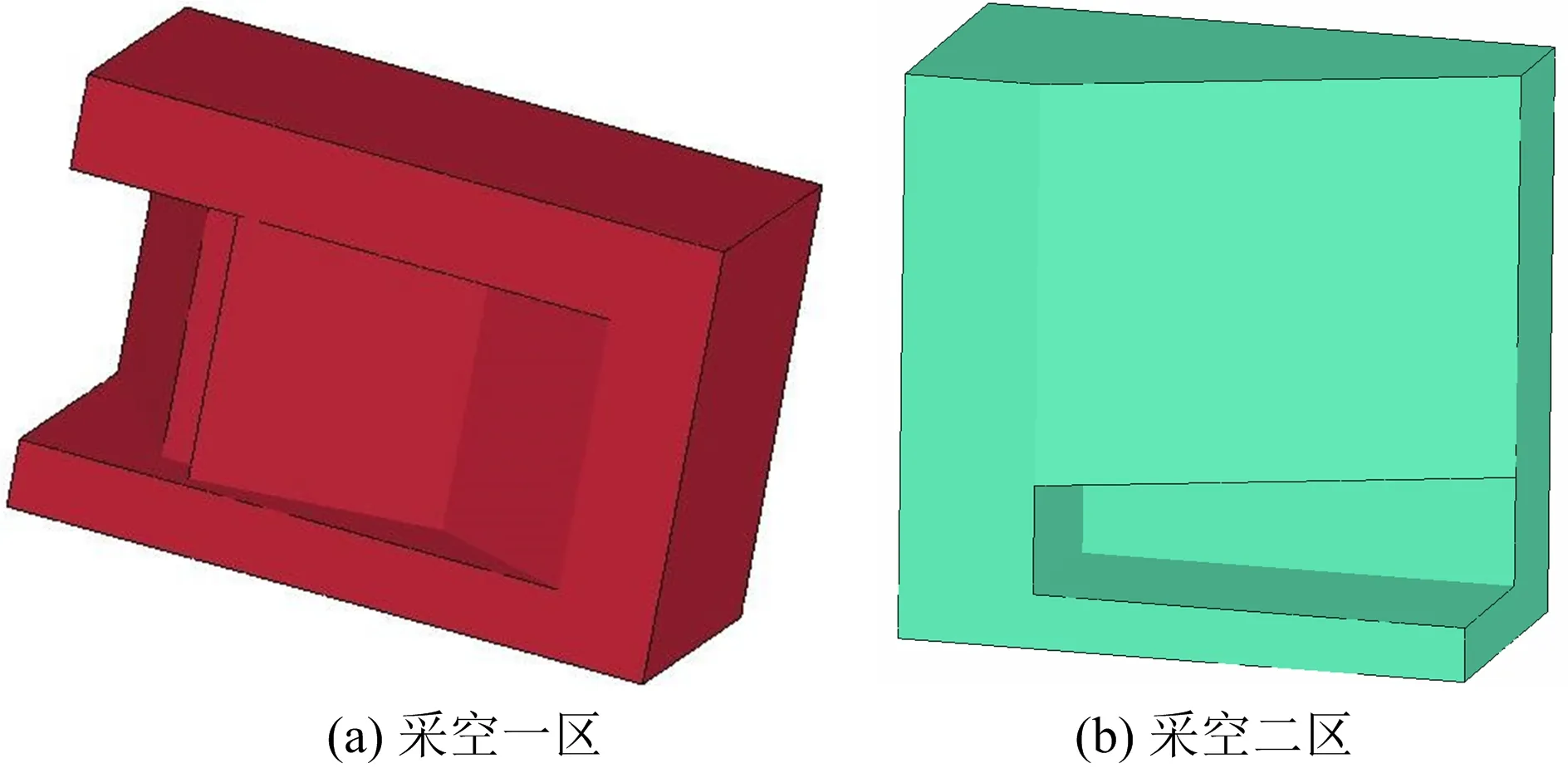

将崩落区域按照采空区位置分为采空一区爆破区和采空二区爆破区,如图3所示。采空一区采用南侧隔离矿柱依次向北侧爆破崩落方案(扇形布孔13,14,15,…,70排顺序起爆);采空二区采用横穿巷道由东向西依次向北侧爆破崩落方案(扇形布孔77排至93排,78排至94排至104排顺序起爆)。

图3 采空一区和采空二区位置

1)孔交错。同排炮孔装药交错,由于爆破区域岩石和矿体相互交织,为避免扇形布孔孔口密、孔底疏,造成矿体的过度贫化,因此采用“短、中、长”的装药尺寸形成孔交错的扇形布孔形式,如图4(a)所示。

图4 交错扇形排列布孔

2)排交叉。炮孔排间交错布控,为了保证施工质量,根据“小抵抗线、大孔底距”的原则,避免小抵抗线时前排爆破造成后排炮孔破坏或带掉起爆药包,采用排交叉的扇形布孔形式,如图4(b)所示。

交错扇形排列布孔主要通过空间交错装药结构实现炸药爆炸能量能够分布均匀,通过炮孔的同排装药交错和排间交错的扇形布孔形式以及不同的炸药单耗,满足爆破块度的要求,降低矿体的贫化率,实现矿岩分离,提高回采率,以及通过炸药的空间均匀分布确保地表建(构)筑物的稳定以及地下采区的顺利生产。

由于篇幅有限,选择相邻2排(18,19排)的矿岩分布、炮孔布置以及装药结构图,如图5所示。图5中T为透孔,孔底进行了填塞,通过交错扇形排列布孔,18,19排的整体单耗分别为1.03,0.95 kg/m3。

图5 矿岩分布、炮孔布置和装药结构

3 基于LS-DYNA优选排间间隔

3.1 数值模型建立

采用LS-DYNA模拟仿真软件,根据交错扇形排列布孔,按照实际比例进行建模。由于采空一区和采空二区爆破崩落方案均为顺序起爆,为简化计算,采空一区仅进行13,14,15排模拟,采空二区仅进行77,93排模拟,数值模型如图6所示。

图6 数值模型

由图6可知,数值模型的顶面为地表,即1 020 m水平;底面为990 m水平,由此底面及四周设置无反射边界条件[17]。网格划分采用自由划分方式,岩石的网格尺寸为2 m,炸药的网格尺寸为1 m。设置计算时间为0.6 s,共进行600步,在计算过程中采用流固耦合算法,炸药采用ALE算法,岩石采用LAGRANGE算法,模型采用kg-m-s单位制。

3.2 爆破参数选取

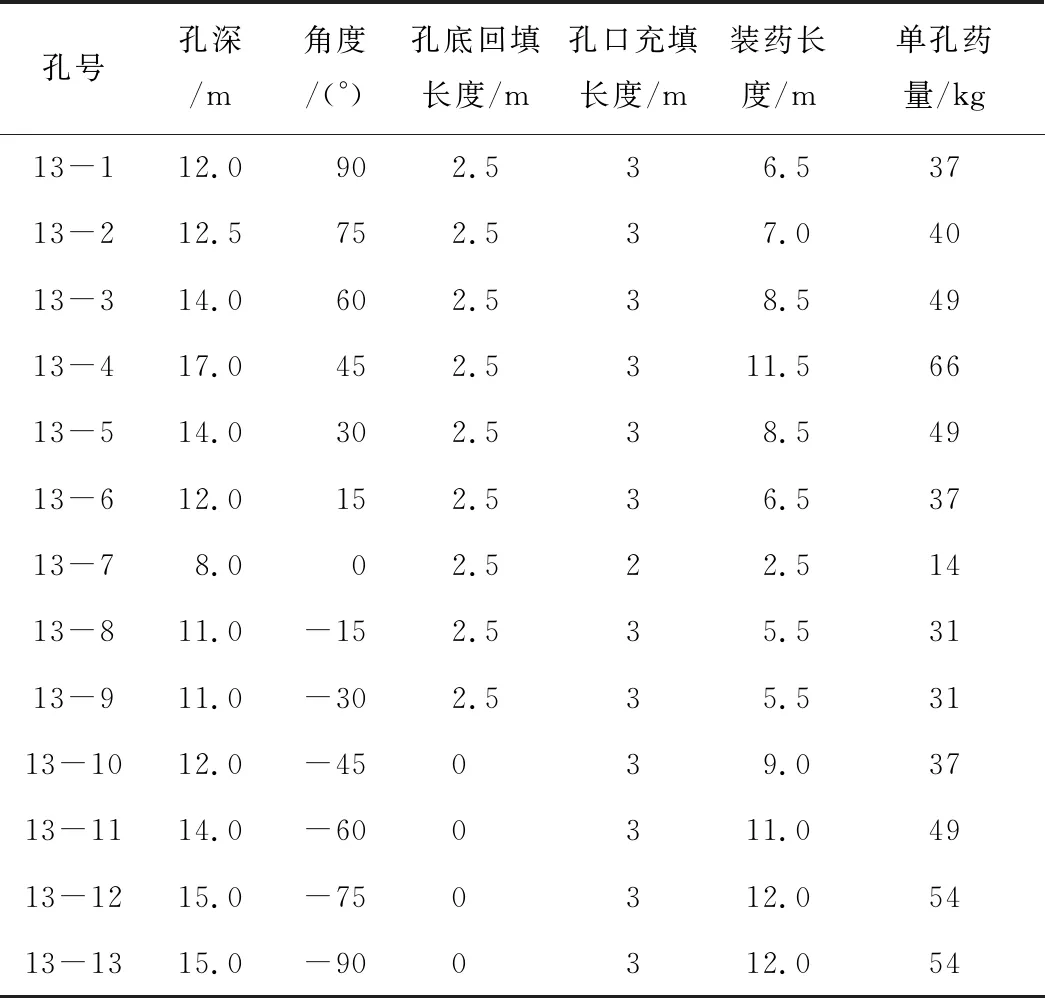

交错扇形排列布孔排距均为2 m,孔径均为90 mm,其他爆破参数见表2~6。

表2 13排炮孔爆破参数

表3 14排炮孔爆破参数

3.3 材料参数设置

对1#矿体和岩石进行取样,采用量积法分别进行密度测试。

表4 15排炮孔爆破参数

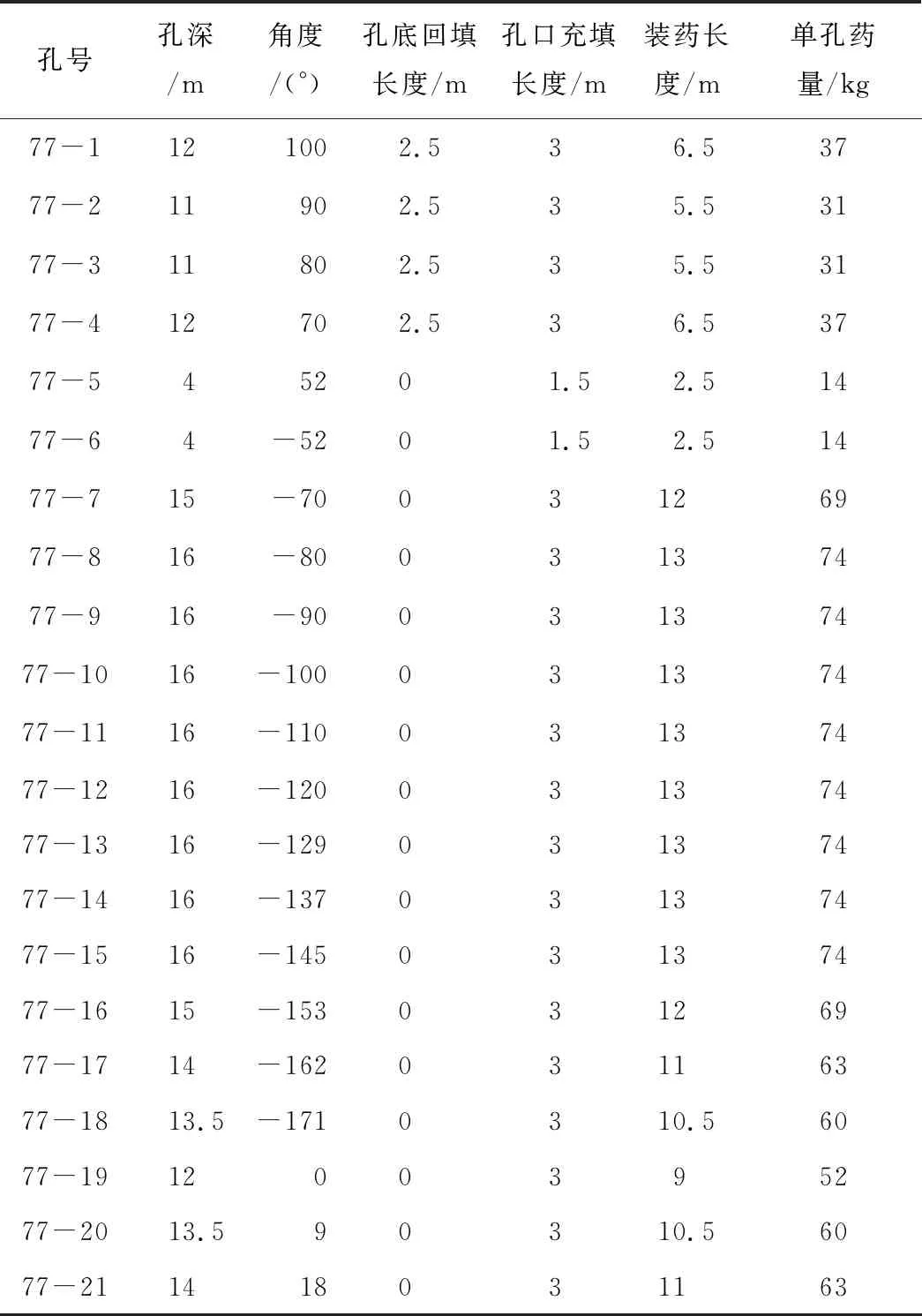

表5 77排炮孔爆破参数

表5(续)

表6 93排炮孔爆破参数

根据《工程岩体试验方法标准》(GB/T 50266—2013)[18],采用TAW-2000微机控制电液伺服岩石三轴试验机对试件进行抗压强度测试,进而计算弹性模量和泊松比,如图7所示;根据巴西劈裂法,采用YAW-2000D微机控制电液伺服压力试验机对试件进行抗拉强度测试,如图8所示。

图7 试件抗压强度测试

图8 试件抗拉强度测试

岩石材料采用Elastic模型,并通过关键字Add-Erosion定义岩石的抗拉强度,使之强制失效;炸药材料采用High-Explosive-Burn模型,并定义JWL状态方程,具体材料参数见表7~8。

表7 岩石材料模型参数

3.4 采空一区排间间隔优选

采空一区排间间隔为50 ms的垂直方向位移如图9所示。由图9(a)可知:岩石的破坏范围比较集中,主要产生在炮孔孔端位置处;顶板产生了明显的垂直方向位移,但未充分解体;由图9(b)可知:孔端位置处岩石较破碎,但其余位置块度较大;模型顶板产生延伸裂隙,但未形成贯通。

采空一区排间间隔为100 ms的垂直方向位移如图10所示。由图10(a)可知:岩石的破坏范围较图9显著增大,塌落区域也比较分散;顶板同样产生了明显的垂直方向位移,并且解体更加充分;由图10(b)可知:模型顶板破坏范围也显著增加,且形成了横向贯通裂隙;块度较图9也更加均匀。

表8 炸药材料模型参数

图10 采空一区排间间隔为100 ms的垂直方向位移云图

采空一区排间间隔为200 ms的垂直方向位移如图11所示。由图11(a)可知:岩石的破坏范围更加集中,但导致塌落区域却缩小为模型的右上部;顶板产生了垂直方向位移,但解体区域同样较小;由图11(b)可知:顶板的破坏范围较图9和图10显著减少,但同时破碎块度更加均匀。

图11 采空一区排间间隔为200 ms的垂直方向位移云图

综合对比图9~11可知:排间间隔为100 ms时,岩石破坏范围最大,且塌落区域分散,同时顶板解体充分,爆破块度均匀,可以降低塌落振动对900~950 m标高之间采场的影响,保证建(构)筑物的稳定以及人员设备的安全。

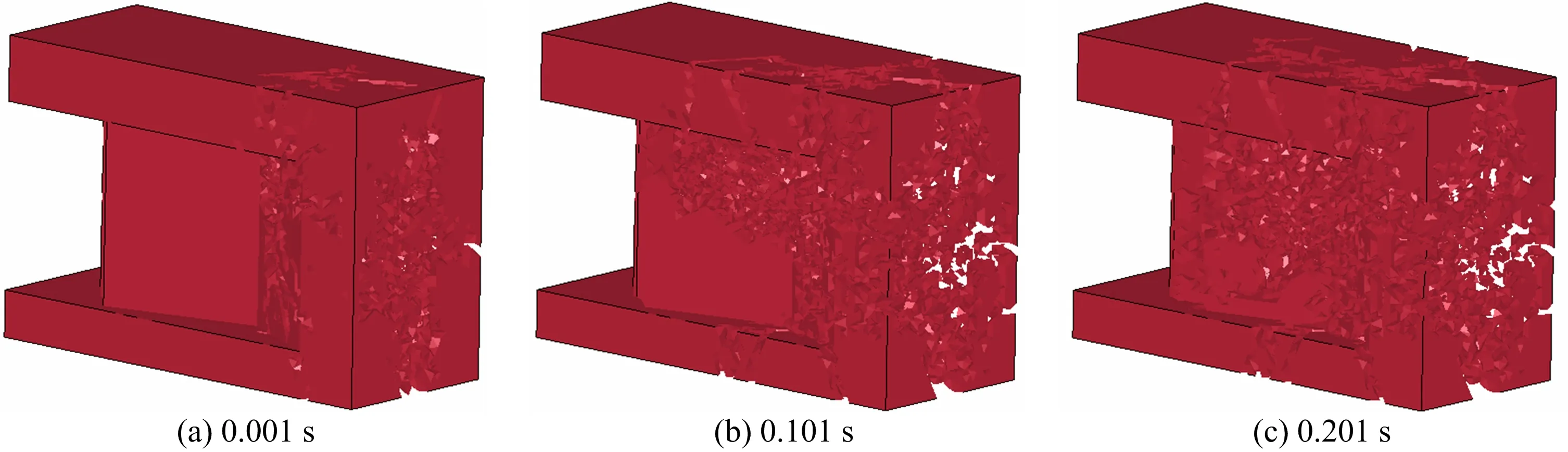

采空一区排间间隔为100 ms的模拟效果如图12所示。0.001 s时13排炮孔起爆,模型的顶板和右侧壁位置处首先产生破坏;随着爆炸应力波和爆生气体的传播,0.101 s时14排炮孔起爆,破坏范围主要集中在孔端位置处,此时顶板充分解体;0.201 s时15排炮孔起爆,模型出现了大面积破坏,且塌落区域分散。

图12 采空一区排间间隔为100 ms的模拟效果

3.5 采空二区排间间隔优选

采空二区当排间间隔为50 ms的垂直方向位移如图13所示。77排位置和93排位置处岩石破碎程度相同,顶板产生贯通裂隙,且在2排中间处产生横向贯通裂隙,保证了横穿巷道的连续塌落。

图13 采空二区排间间隔为50 ms的垂直方向位移云图

采空二区排间间隔为100 ms的垂直方向位移如图14所示。77排位置处岩石的破碎程度明显大于93排位置处的破碎程度,导致岩石的块度不均,顶板同样产生了贯通裂隙,但在2排中间处没有产生横向贯通裂隙,这会导致相邻排列炮孔缺少自由面,影响后续爆破效果。

图14 采空二区排间间隔为100 ms的垂直方向位移云图

综合对比图13~14可知:排间间隔为50 ms时,岩石的破碎块度均匀,横穿巷道连接处产生横向贯通裂隙,保证了岩石的连续塌落,为后续爆破提供自由面。

采空二区排间间隔为50 ms的模拟效果如图15所示。0.001 s时77排炮孔起爆,模型顶板和右侧壁位置处首先产生破坏;随着时间的推进,0.051 s时93排炮孔起爆,此时77排位置处破碎程度增加,产生的裂隙也在两排中间位置处进行扩展,顶板也产生了贯通裂隙。

图15 采空二区排间间隔为50 ms的模拟效果

4 工程应用

采用交错扇形深孔崩落法,按照上述爆破参数,设置采空一区排间间隔为100 ms,采空二区排间间隔为50 ms,对1#矿体空区隐患进行治理,效果如图16所示。

图16 采空区隐患治理

采空区上方露天坑底的隔离矿柱崩落至设计范围,形成1个缓冲层可以隔离露天和井下,不仅消除了隔离矿柱坍塌的风险,而且保证了采空区下方矿区的施工安全。

5 结论

1)当采空一区排间间隔为100 ms时,岩石破坏范围最大,且塌落区域分散,同时顶板解体充分,爆破块度均匀,可以降低塌落振动对下部采场的影响,保证建(构)筑物的稳定以及人员设备的安全。

2)当采空二区排间间隔为50 ms时,岩石破碎块度均匀,横穿巷道连接处产生横向贯通裂隙,能够保证岩石的连续塌落,为后续爆破提供自由面。

3)交错扇形深孔崩落法通过炮孔的同排装药交错和排间交错的扇形布孔形式以及不同的炸药单耗,使1#矿体空区隐患治理效果良好,不仅能够消除隔离矿柱坍塌的风险,而且能够保证采空区下方矿区的施工安全。