带金属嵌件注塑成型的汽车连接器密封技术研究

2022-05-19余国亮张春岩

余国亮 张春岩

(深圳市通茂电子有限公司,深圳 518109)

1 前言

随着国家大力培育战略性新兴产业和加强节能减排工作的总体部署和要求,汽车行业,特别是新能源汽车行业迎来了高质量发展的关键时期。针对各车企车型的空间布置特殊性要求,特别是三电(电池,电机和电控)系统,市场上常规连接器从结构、功能和安装方式等方面,不能完全满足新车型布局和使用的要求,大多都是通过定制开发完成的。

本研究推出一款为国外某知名汽车品牌定制开发的、应用于油泵转向控制器上的汽车密封连接器。该连接器通过将金属嵌件放入模具中直接注塑成型,区别于将接触件组装于塑件上的传统方法,使金属嵌件紧密结合在塑件里而不易松动脱落,极大地提高产品的稳定性和可靠性[1]。产品的开发成功,克服了接触件多Pin 位,细而长易变形,固定不牢靠,成型难度大,模具结构复杂,产品报废率高等多种难题,实现了客户车型布局装配空间小,信号和电源传输多功能集成化的要求,保证了产品内部金属嵌件不能漏气的质量目标。产品最终得以量产,获得了客户的认可。

2 嵌件注塑成型工艺概述及产品实现方案

2.1 嵌件注塑成型工艺优缺点

带金属嵌件注塑成型(Insert molding)工艺,是指将提前准备好的金属嵌件放入模具内与熔融的塑胶材料一起注塑固化成型,制成一体化产品的成型方法[2-3],该方法是连接器行业常用工艺。该工艺与传统后装方案对比优势主要有[4-7]:

a.多Pin 位,细而长,易变性和弯曲且结构复杂的金属嵌件更容易实现产品成型;

b.金属嵌件的间隙可以设计的狭窄,产品外观可以设计更加小巧,减少装配空间;

c.多嵌件的组合成型,使产品设计更加灵活,产品功能更加多样;

d.注塑一体化成型,减少了后期复杂的装配工作和人工成本;

e.对于多种类嵌件,注塑成型产品密度更高,外观更容易设计和控制;

f.选择适当的注塑塑料和成型工艺,注塑成型可满足密封要求;

虽然嵌件成型工艺拥有以上诸多优势,鉴于该工艺实施起来模具制作复杂,价格高昂,产品报废率高,产品质量一致性差等原因[8],除非遇到金属嵌件结构复杂,传统工艺无法实施的情况,应慎重考虑采用带金属嵌件注塑成型的密封连接器工艺。

2.2 产品实现方案

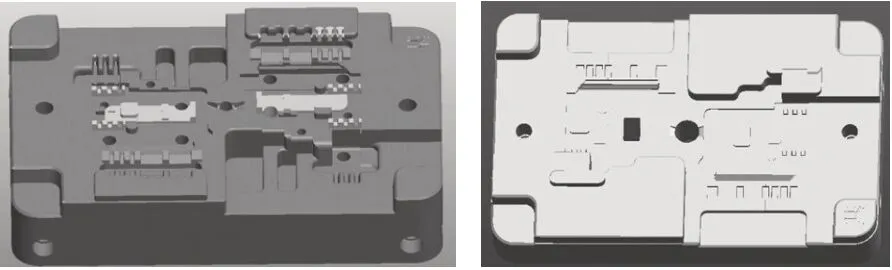

本文推出的一款带金属嵌件的注塑成型汽车密封连接器(图1),内部金属嵌件(起到电接触作用的也称接触件,下同)结构(图2)。产品左端5 Pin 通过焊接PCB 板连接,右侧2 个接口,一个是3 Pin 的信号接口,一个是2 Pin 的电源接口,与对应的线束连接接头对插,实现电源信号多功能传输。由于客户车型布局小型化及集成化要求,再加上接触件种类多,结构复杂,传统后装方法根本无法实现。并且,客户对产品性能、外观,尺寸等质量要求比较严格,其中一项重要指标就是:接触件两端不能够出现漏气现象。

图1 接插件整体外观

图2 内部嵌件结构

在汽车连接器行业,注塑成型不能完全满足密封要求是行业内的共识,一般会通过后期注胶方式来实现产品的完全密封。而曲阜的丰宗举[9]在发明专利中提到,通过在金属嵌件上加带胶热缩管来实现嵌件密封。但是,不管嵌件上添加什么物质,一方面该物质需要和金属嵌件粘接牢靠起到密封作用,另一方面,该物质还要与塑料材料也能够起到很好的粘接而密封。根据我司多方的验证,该种材料在高温、高压调节下与塑料粘接密封的要求很难实现。

该产品通过注塑内膜和注塑外膜等双层注塑方案,以及机电一体化设备来辅助生产,重点解决接触件的定位和形变问题。通过选择合适的注塑材料和注塑工艺参数来保证产品气密性,实现产品的量产。

3 模具结构分析及设计

3.1 工艺过渡件模具设计

工艺过渡件[10](也称内膜)的设计是为了解决产品在直接注塑过程中,内部金属嵌件无法实现定位,在高温高压熔融胶液的冲击下,接触件极易变形的问题。该内膜设计目的主要是先将5 Pin 接触件制作成为一个整体,作为一个模具嵌件再放入外膜注塑。内膜注塑采用立式注塑机,方便人工操作。内膜1 模2 穴,材料选择PC+30GF。外模1 穴,材料选择PBT+30GF,该内膜,外膜材料,综合考虑两款材料的相融性,材料匹配度等性能,是经过多种不同种类匹配验证选定的,最终发现该两种材料的组合注塑成型比较有利于保证产品的气密性。

在2012—2016年的五年教学中,分别在第六学期期末或者第七学期初,安排学生到丹东仪表企业(如丹东华日理学仪器有限公司、丹东东方测控技术股份有限公司等)了解仪器仪表相关企业的技术发展情况,同时聘请企业的技术人员现场讲解企业生产中各种检测仪表、探伤仪表以及控制仪表的生产工艺情况,并讲解其在相关企业的应用,熟悉测控技术与仪器专业的先进技术以及发展前景;在实习环节,每次均安排学生与企业的人力资源部门和技术人员进行面对面交流,使学生清晰了解就业时需要的专业技能、职业证书以及当前的就业趋势,这样对学生后续专业课程的学习与就业应聘有较大帮助。

内膜模具设计过程中(图3),要注意由于信号接触件容易翘曲变形,导致放入模具中不在原有卡槽内,使接触件出现压伤现象,产品通过X-Ray全检照射,经常发现不良现象。我司经过多次模具优化,在信号针位置增加三道卡槽结构,并且卡槽深度为信号Pin 针的2 倍左右,卡槽开口处设计成V 字形导向结构,降低接触件因形变导致错位、跑偏而被模具压伤的风险。同时,内膜(如图4)制作过程中,中间信号针外漏部分,操作员需要全检外观,保证产品质量。

图3 工艺过渡件模具结构

图4 工艺过渡件产品结构

3.2 二次成型模具设计

工艺过渡件注塑成型后,再次以整体嵌件形式放入产品模具中进行二次注塑成型(也称外膜),模具结构如图5 所示。为了保证注塑压力,采用卧式注塑机,由于产品结构复杂,外观结构尺寸较大,一模一穴。产品外膜材料选为PBT+GF 30,由于与内膜PC 材料相容性好,有利于保证产品气密性。

图5 外膜模具结构示意

为了更好地使内膜在外膜中定位,外膜增加一款内膜治具[11](如图6 所示)。外膜注塑过程,先将内膜的Pin 针一端固定在治具内,再把治具整体放入外膜中,保证内膜的定位准确,不跑偏。

图6 内膜治具结构示意

由于客户对产品大部分外观尺寸要求非常严格,产品的所有尺寸,比如螺纹孔、定位柱等,都需要外膜成型,所以,外膜模具设计必须精密。特别是3 Pin 信号接口和2 Pin 电源接口,是要和标准接触件进行互配的,事关产品电性能和密封防水性能,所以接口的尺寸和内部Pin 针的位置度必须满足图纸要求。可想而知,该模具的设计和制作过程成本均要比一般的模具高出不少。

4 工艺实施过程问题解决方案

4.1 机电一体化设备内模定位解决方案

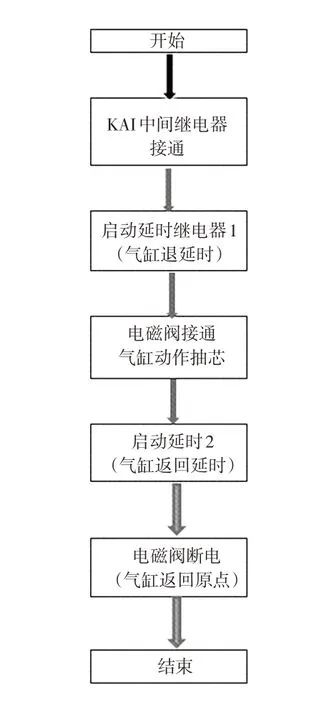

工艺过渡件放入外膜内注塑过程中,由于注塑设备射胶压力比较大,高温熔融状态胶液冲击内膜,导致内膜被移位或变形,特别是信号针一侧,经常出现缺胶、模具触碰到端子导致端子漏铜等外观缺陷。为了解决这一问题,引入了机电一体化设备来对内膜进行临时固定限位,保证产品注塑良好,其工作原理如下。

首先将预制件放入模具中,在背对模具射胶方向,由两个顶针对预制件进行固定限位,阻止注胶过程将预制件冲击变形。延时器与注塑机射胶信号接通,只要得到射胶信号,延时器开始计时,达到设置好的延时时间,顶针通过控制器、继电器、气缸等传动机构将顶针回退抽芯,注胶过程继续,并将顶针回退抽芯后留下的两个孔洞进一步注满胶,使产品外观保持完整良好。

该机电一体化设备的电路原理图和过程流程图如图7、图8 所示。所需元器件主要有[12]电磁阀、中间继电器、定时器、气缸等。当射胶感应信号接通,且到达KT1 所设定时长后,电磁阀接通,气缸缩回,顶针回位抽芯;当KT2 开始延时,到达设定时长后气缸伸出,顶针顶出。而气缸延时伸出和缩回的时长,分别可通过调节延时时间继电器KT1和KT2 的设定值改变。

图7 机电一体化设备电路原理

图8 机电一体化设备过程流程

该设备应用过程的关键点是对KT1和KT2时间的调节。KT1 的调节要参考外膜的射胶设计,一般在射胶时间的1/3~1/2之间,时间过短,起不到内膜定位作用,导致产品外观不良。时间过长,顶针回位后,由于射胶基本结束,不能将顶针回位后留下的孔洞填补满,导致外观不良。同时KT2的调节时间一般略低于一个产品生产注塑周期,即下一个产品开始生产之前,顶针顶出起到固定作用即可。

根据我司生产经验,KT1 时间为1.5 s,KT2 时间为90 s 左右。自从引入了机电一体化设备,我司产品因内膜受冲击变形导致的外观不良问题得以最终解决。

4.2 产品气密性问题解决方案

产品在生产过程中,漏气现象是一件要解决的重大问题,由此造成的报废成本最高。产品通过专用的气密工装,从一端通气,1 MPa 气压,10 s内无气泡漏出,即为合格。为了解决漏气问题,做了以下尝试.

a.在工艺过渡件的Pin 针为裸露部分涂抹硅胶或环氧树脂胶水,固化后再次进行外膜塑封,经过测试,产品仍然漏气。经过剖面分析,漏气点在胶水与塑料壳和接触件之间均有漏气情况,说明该胶水与塑料材料的粘接性比较差,不能够堵死气路流通。

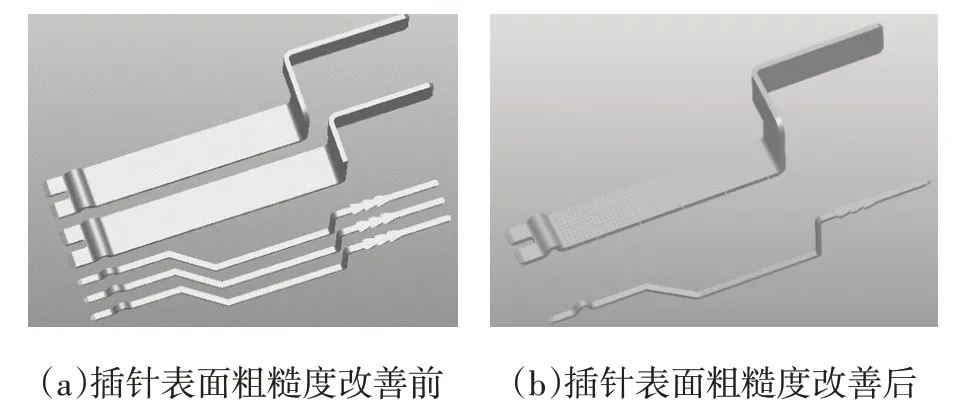

b.对接触件结构进行更改,表面增加麻点,电源接触件两侧增加凹槽,如图9 所示。通过增大插针的表面粗糙度,提高插针与塑胶料的接触紧密牢固性。经过验证,效果仍然不明显。

图9 插针表面粗糙度改善前后图片对比

c.内、外膜材料多种组合测试。分别选用PC、PBT、PPA、PA 等作为内外膜材料组合验证产品气密性,在同种测试条件下,发现内模用PC 材料,外膜用PBT 材料,产品气密性最佳。但仍然无法彻底解决产品气密性问题。

由于不同材料之间收缩率不同,金属接触件是冲压件,产品四周尖角多,容易翘曲和变形而产生较大的内应力,使金属和塑胶料之间容易形成裂痕间隙,导致漏气。然而,如想降低金属的内应力,就只有通过提高产品的致密性,来保证零件的气密性。最终,我司需找到一条通过调节设备注塑参数,保证产品重量,解决零件气密性的方法。

因此将原有注塑设备180 t 更改到350 t,保证设备充足的注塑压力。通过不断调节设备注塑压力,产品漏气情况明显得到改善,具体如表1 所示。

表1 调节注塑压力产品漏气情况统计表

目前,产品批量生产10 000 件左右,质量全检,均不低于115 g,经过气密性全检,不良品数为0。由此可见,产品漏气问题已经通过管控产品注塑参数得以彻底解决。

5 试验验证

产品是否能满足使用要求,需要经过一系列的试验进行验证,特别是产品的气密性是客户关注的焦点。保证产品气密性要求,我司在出厂检验环节,采用气密测试仪全检,如图10 所示。该产品交付给客户后,会被装在油泵转向控制器总成上,焊板端通过装配密封垫片,通过螺钉锁紧固定在控制器上,起到密封防水作用。随后会对总成进行1 MPa 气压,10 s 的气密性测试,该接插件又是关键的零部件接口,所以对该产品的气密性要求非常严格。总成装车后,3 Pin 信号接口和2 Pin 电源接口会插合对应的母端连接器,实现电性能传输。

图10 产品气密性测试

产品参考行业标准QC/T 1067.1-2017 和美国标准SAE/USCAR-2-2004,对产品进行充分的试验验证。分别通过温度与湿度循环、高低温冲击、密封防水、盐雾、高压水喷射、耐化学试液等环境性能试验、分离力、机械寿命、机械振动和冲击等机械性能试验、耐电压、绝缘、盐雾、可焊性、温升等电性能试验,部分试验过程如图11~图14 所示。试验结果完全满足客户提出的技术要求。

图11 温度冲击试验

图12 三综合振动试验

图13 冲击试验

图14 温升试验

6 结束语

本研究针对带金属嵌件注塑成型的汽车连接器产品嵌件难以固定、变形移位、合模压伤和漏气等问题,给出了内膜、外膜设计过程中的关键点和重要细节的注意事项,通过设定过程参数解决了产品的漏气问题,找到了产品生产过程中的最优组合工艺方案,为我司设计和开发其它类似产品提供了借鉴。

带金属嵌件注塑成型密封技术,为我司汽车连接器解决密封问题提供了一条新的途径,也是我司多年来实现产品密封性能的一种新的尝试。并且,随着该产品在油泵转向控制器上的成功应用和推广,创造了巨大的经济效益和社会效益,获得客户的好评。