关于RH加料系统的优化探讨

2022-05-19王世豪

王世豪

(中冶赛迪工程技术股份有限公司炼钢事业部,重庆 401122)

RH真空精炼装置因具有脱气、强脱碳、脱氧、合金化及净化钢液等丰富的冶金功能,已成为现代炼钢工艺技术必不可少的组成部分[1]。加料系统是RH关键系统之一,主要实现在真空状态下向钢液中加入合金及脱氧剂等。近些年来,随着一些钢厂钢种品种的增加或调整,原有RH真空加料系统暴露出一些问题,主要表现为两个方面:①加料过程时间长,增加真空处理时间,影响生产节奏和设备维护[2];②称量精度不够,影响钢水合金成分调整。本文结合某钢厂120t RH的生产情况对加料系统的设计优化及使用进行一些探讨。

1 RH加料系统工艺布置

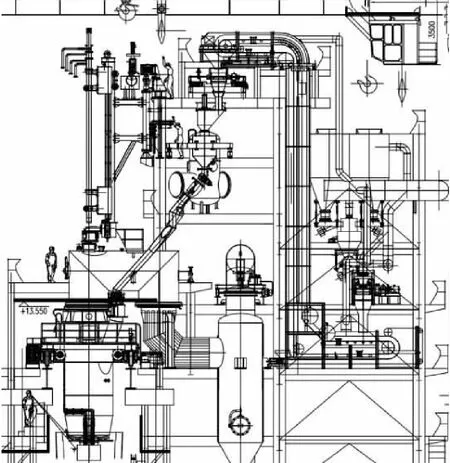

目前常规的RH加料系统主要由贮料仓、称量设备、物料转运设备、真空投料设备这几部分组成。总体的工艺布置主要有低位料仓垂直皮带提升形式(方案一,见图1)和高位料仓溜管直接加料形式(方案二,见图2)。

图1 RH加料系统方案一

图2 RH加料系统方案二

方案一的特点是贮料仓及称量设备布置在RH主体结构平台标高范围内,能整体降低平台及厂房标高,节约投资,但称量后的物料需要经过若干条皮带机的转运加入到真空料斗,加料过程时间较长。方案二的特点是贮料仓及称量设备布置在真空槽及真空料斗的上方,称量后的物料可通过溜管直接加入到真空料斗,加料过程全封闭、无转运,易于操作,但RH平台及厂房标高会抬高,投资较大。这两种加料系统方案各有优缺点,目前方案一形式相对较多,具体选型时要结合生产品种、场地条件、投资、冶炼工艺等方面综合考虑。

2 RH加料时间分析及优化

2.1 加料时间控制

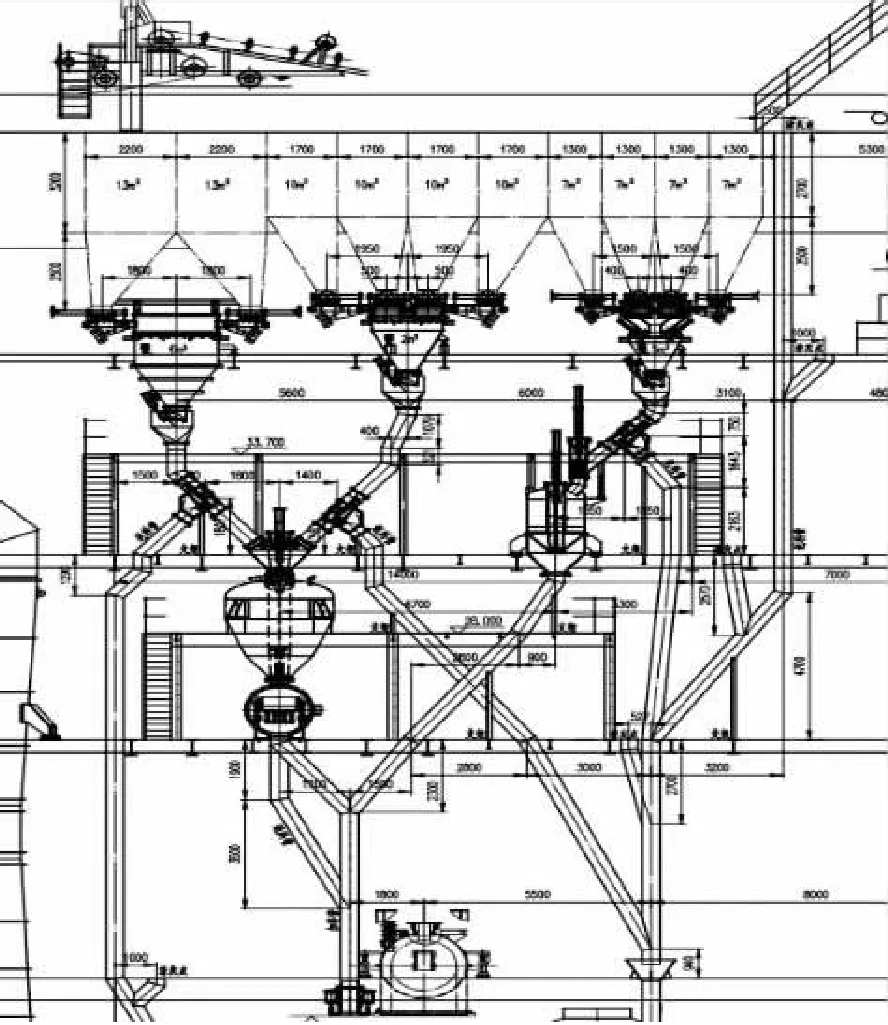

RH真空处理流程如图3所示。

图3 RH真空处理流程

如图3所示,RH合金化过程主要在真空处理的中后期。对于以脱氢为主要目标的钢种,真空处理时间不小于12 min,考虑较好的去除夹杂物,真空处理时间不小于15 min,除特殊要求外,在处理过程中合金加入后要保证5 min以上循环均匀时间[3]。某钢厂120 t RH真空处理时间约20 min,在处理约10 min时测温取样,化验时间约3~4 min,考虑合金化后均匀时间4~5 min,合金加料时间须控制在2~3 min。

近些年来,随着炼钢生产节奏的不断提高,缩短RH真空处理时间,提升冶炼效能是大势所趋。因此,目前国内许多钢厂普遍要求将RH合金加料时间控制在3 min以内,这对加料系统的设计及高效使用提出了更高的要求。

2.2 加料时间长问题分析

RH合金加料过程一般包括如下几个过程:①合金称量配料;②合金转运至真空料斗;③合金投料(从真空料斗投料至熔池)。其中过程③时间比较稳定,影响整个加料过程时间的环节往往是①和②,主要表现在如下方面:

(1)合金仓位分布不合理导致称量过程中的等待。一般情况下对于某在线钢种,如果其常用类合金分布在同一称量斗对应的贮料仓中,配料时合金B需在合金A称量结束后方可称量,由此会造成时间等待。

(2)称量不准确导致的返料及重复配料。对于一些加入量精度要求很高的合金,如果称量精度控制不够,超过允许误差时,要进行事故排料或者补料,时间浪费大。

(3)从称量斗排料后物料输送路径过长,致使转运时间长。

(4)加料系统程序设置不完善,称量、排料过程全自动程度不够。RH加料的操作过程较为复杂,如果各环节中设备的启停及逻辑衔接未能实现全自动,过程中多次在画面中手动操作,往往会因人员的差异而造成加料过程效率低下。

2.3 加料系统时间优化

综合2.2小节中所述因素,结合一些钢厂真空加料系统的使用情况,本文对RH加料系统加料时间的优化有如下建议。

2.3.1 合理配置料仓与称量斗,提高自动化水平

RH合金化过程具有合金种类多、精度要求高的特点,加料系统设计时贮料仓下称量斗数量不宜太少,常规的硅铁类、锰铁类合金应分别配置1个称量斗,铝粒和碳粉宜设置1个称量斗、其他类合金应至少设置1个称量斗,称量斗数量不宜少于4个。料仓布料时应充分考虑到各类合金合理的对应到相应的称量斗,同时要优化程序,尽量做到加料过程的自动化操作,减少配料时不同类合金之间的顺序干扰及时间等待。

2.3.2 优化物料转运路径

如本文第1节所述,采用方案二的布置形式可大大缩短转运路径。如果炼钢车间为新建车间,在前期设计时宜采用方案二形式。对于在旧厂中新建RH,由于受限于车间高度,往往采用方案一,其工艺布置应尽量紧凑,并尽量缩短运距。

2.3.3 提高合金称量配料的准确率

合金称量配料是RH加料系统中非常重要的环节,配料精度直接关系到加料时间和节奏。下文3.2小节会对加料系统称量精度的优化进行详细的阐述。

3 RH加料系统称量精度优化

3.1 RH称量精度问题分析

RH具有合金微调的功能,在冶炼一些高品质合金钢钢种时要严格对合金元素进行微调,某些合金称量精度要控制在1 kg[4]。目前RH加料系统在称量精度方面的问题均可能导致成分调整不准,主要表现在如下方面:

(1)称重程序参数设置不合理导致称量终点值偏差大。对于不同类型的合金,其比重、粒度等特性有明显的差异,若称量程序中相关参数不能与物料特性及振动设备特性有效的匹配,会造成终点称量值与目标值的偏差较大。

(2)进入真空料斗中实际物料量和称量值有偏差。称量合格的合金通过加料系统皮带机转运进入真空料斗中,最终通过真空料斗加入到真空槽熔池中。目前许多钢厂RH采用多条皮带机组合来转运称量后的铁合金,在转运过程中存在合金破碎、溅落、扬尘等现象,致使合金实际加入量和称量值有偏差,超出了允许偏差范围。

(3)称重传感器读数跳动。称量斗称重传感器为精密度较高的仪表类设备,其精度直接关系到称量的准确性。RH加料系统各平台多为钢结构平台,称量斗称重传感器一般都直接安装在平台钢梁上,当平台及框架受到大型设备的运转或冲击而发生扰动后,传感器读数会有波动现象,对称量值造成干扰。

(4)真空状态下称重数据漂移。目前许多RH加料系统会设置1~2个带称量的真空料斗(在真空料斗中设置一个可连续下料的称量罐)用于加铝粒等。真空料斗在一次装料后关闭上部密封锥阀,长时间处于真空下,多次加料时直接与炙热的真空槽连通,内部温度变化剧烈,环境恶劣。有用户反映生产时称重数据会时常发生漂移的现象,且在精度不准时较秤困难,影响生产节奏。

3.2 RH称量精度设计优化

3.2.1 均匀合金粒度、优化振动设备

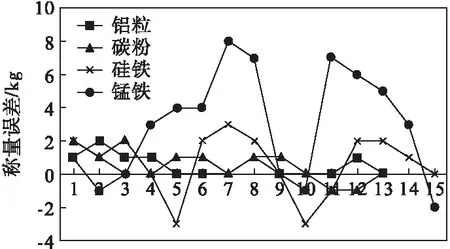

目前,合金称量配料的常规模式为通过控制称量斗上方的振动给料机的下料量以实现实时称重值达到输入目标值,基本原理为通过程序设置振动给料机的强振、弱振及转换点、余量等参数来实现精确称量。实际操作中精确称量控制过程往往受到物料及设备特性的影响。某钢厂在进行RH调试时,分别在不同的料仓内装入铝粒、碳粉、硅铁、锰铁来调试加料系统称量精度,其误差情况如图4所示。

图4 合金称量误差统计

过程中发现如下情况:①铝粒、碳粉这类粒度小且均匀的物料,将称量误差控制在1 kg的准确率在90%以上,2 kg内的准确率为100%;② 硅铁这类比重较轻,粒度大且不均匀的合金,其称量误差能控制在±3 kg,误差在±2 kg的准确率约为75%;③锰铁这类比重大,粒度大且不均匀的合金,其称量误差控制在3 kg的准确率约55%,45%的批次误差在4~8 kg。

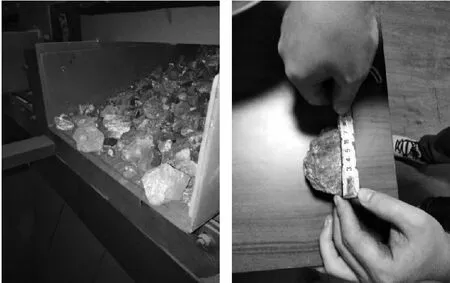

经过现场分析,所试硅铁、锰铁粒度普遍较大,且物料粒度参差不齐,很不均匀。图5为锰铁称量时给料机停振后槽体口边缘合金的堆积状态,处于跌落边缘的合金粒度很不均匀,其中有些合金块度能到80~90 mm,单块的质量达到0.7 kg。如此,在振动给料机下料时,累计称重值线性变化较差,停振终点难以控制。锰铁这类比重大的合金,如果停振稍早,下料量达不到目标值,停振稍晚,下料量又会超过目标值,造成较大的控制偏差,而硅铁的称量精度的控制相对较好。

图5 锰铁合金物料状态

因此,对于称量精度要求高的合金,必须要控制其粒度大小及均匀性,其粒度直径应至少控制在50 mm(最好能控制在30 mm)内,而且如果合金粒度均匀性太差,有必要对其进行筛分或者粒度分级。

此外,有必要对振动给料机进行优化。文献[5]提出通过在给料机出口设置挡板来控制停振余量,改善称量精度。本文根据对合金特性的分析,提出如下优化建议:

(1)对于用量少的合金应配置窄槽体、给料能力较小的给料机,其给料能力宜不大于60 t/h,槽宽宜在300~400 mm,或者设计断面为圆弧形的槽体;

(2)用量较大的常用类合金,如硅铁、锰铁,应分别设置小型振动给料机和常规型振动给料机,前者设置要求如(1)中所述,后者给料机能力宜在100~120 t/h,槽体宽度宜在500~600 mm。使用中,可设置切换点,通过二者相互配合将称量误差控制在最小的范围内。

3.2.2 称量斗及工艺布置优化

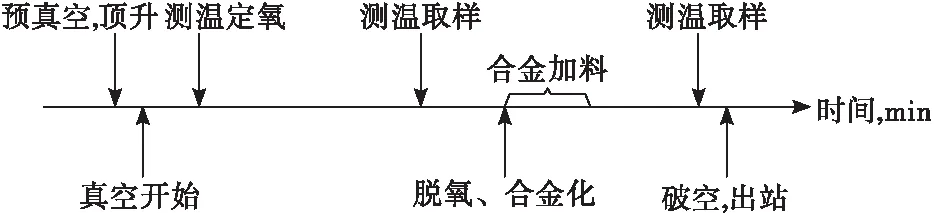

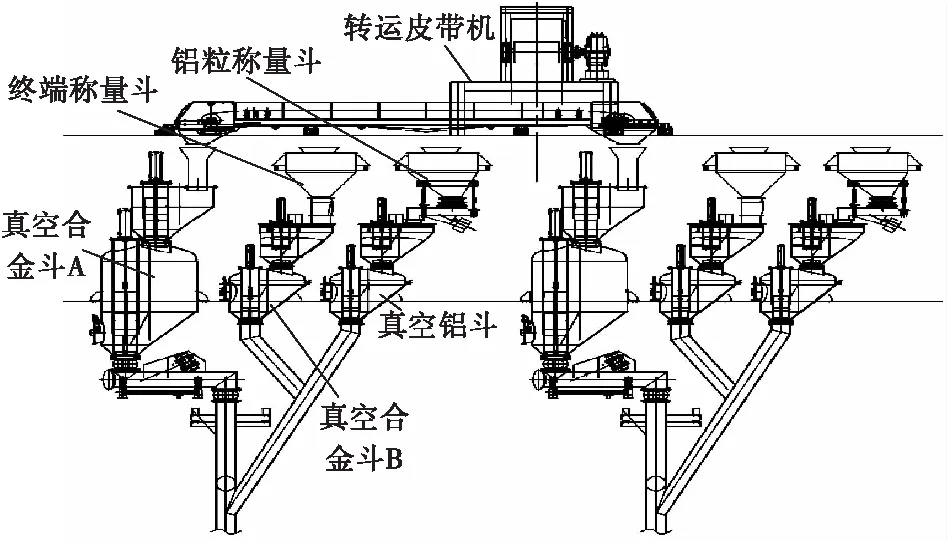

为了能直观地体现进入真空料斗的实际物料质量,并消除外部干扰因素造成仪表数据的波动及真空料斗中进行称量的弊端,本文对加料系统称量斗的布置形式的设计进行了优化,如图6所示。

图6 加料系统工艺布置

此布置主要特点:①在真空铝料斗上方设置铝粒直接称量斗,在线称量铝粒,消除环境对传感器的影响,并方便现场仪表校验及维护;相应的缩小了真空铝料斗及高度空间,铝料斗补料不受非真空条件的限制;②设置合金快速投料真空料斗(真空料斗B),在其上方设置终端称量斗,用于精调及小批量合金的二次称量验证和投料,真空料斗B直接通过下部锥阀开闭,快速投入合金;③设置真空料斗A,用于精度要求不高或大量合金的投料,为防止大量合金集中投入造成浸渍管的堵塞,在真空料斗A下方设置振动给料机进行投料。

此外,称重传感器会产生蠕变现象,要确保仪表的准确性,传感器需定期进行校准,某钢厂平均一个星期校验一次,且RH称重仪表校验建议采用砝码校验或者仪表校验后须用砝码进行验证。RH结构设计时,应尽量避免加料系统平台与厂房柱共柱或共基础,真空泵等大功率设备底座需考虑降振措施,尽量避免对钢结构框架的扰动。加料系统设计时应尽量减少物料通过皮带机的转运次数,带速不宜过快,并做好皮带机的密封与监控。

4 结 语

(1)为适应高效的生产节奏,RH加料系统合金加料时间宜控制在3 min内。

(2)为缩短合金加料过程时间,在RH设计和使用时,要合理的配置料仓与称量斗,料仓下称量斗数量不宜少于4个;尽量选择较短的转运路径,如果为新建车间,设计时尽量采用加料系统高位布置形式;改善设备称量精度,提高合金配料的准确率。

(3)为提高称量精度,要控制RH用铁合金粒度大小及均匀性,合金粒度直径宜控制在50 mm(最好能控制在30 mm)内,粒度均匀性差时有必要进行粒度分级。

(4) 加入量较少的合金称量时应配置窄槽体、能力较小的给料机;加入量大的常用类合金,如硅铁、锰铁,应分别设置小型振动给料机和常规振动给料机,并在使用中,通过二者相互配合将称量误差控制在最小的范围内。

(5) 对加料系统的布置优化,可改善合金称量精度,提高加料效率。