超声波流量计于计量设施在线校准的应用

2022-05-18孙丽娜陈建楠邵梦舟

顾 闽,孙丽娜,陈建楠,邵梦舟

(南京市水资源管理中心,江苏 南京 210008)

我国水资源紧缺,水资源时空分布不均匀,生产力布局和水资源不相匹配,供需矛盾尖锐,节约用水迫在眉睫[1]。为全面、准确掌握取用水情况,提高水资源管理精细化水平,水利部印发了《关于强化取水口取水监测计量的意见》,对强化取水口取水计量工作进行了部署。提升监测计量数据质量,加强监测计量成果应用成为工作重点,系统、完整的取水监测计量体系,为实施水资源刚性约束制度,促进生态文明建设和高质量发展提供有力支撑。本文采用了超声波流量计对计量设施进行在线校准工作[2],旨在提升监测计量数据质量。

1 校准原则

按照《管道式电磁流量计在线校准要求》(CJ/T 364—2011),对于计量设施的现场校准方法一般有2种,即标准表法和电参数法[3]。电参数法往往难以确定电参数测量与流量测量值之间的函数关系,加上由于设备安装年限较久,被检计量设施出厂时的相关电参数经常无法查证,从而增加了电参数法的测量不确定性,所以目前采用便携式超声波流量计作为标准器对管道计量设施进行在线校准的方法是可行且有意义的,能够很大程度上解决流量计量设施不便拆卸送检的难题。

1.1 流量计性能要求

采用德国弗莱克森便携式超声波流量计(FLUXUS F601)作为本项目的检测设备(标准表),标准表具有有效的检定证书,性能指标满足以下要求:

(1)标准表的基本误差满足±0.5%要求。

(2)标准表的重复性满足0.10%要求。

1.2 校准环境要求

(1)大气环境条件应满足以下规定:环境温度为-10 ℃~45 ℃,相对湿度不大于95%,大气压力为56~106 kPa。

(2)工作介质应是充满封闭管道的单相流体。

(3)外界磁场应小到对标准表的影响忽略不计。

(4)振动和噪声应小到对标准表的影响忽略不计。

(5)场地满足安全操作要求。

1.3 标准表使用原则

标准表应串联安装在被检测的流量计上游侧或下游侧。标准管段一般情况下是在被检测流量计所安装的管道上,选定的流场条件和管道外形尺寸都能满足标准表要求的一段直管[4]。

(1)应以前后直管段长度尽量长的原则选定。

(2)应选择水平管道或上升管道作为标准管段的安装位置。

(3)位置最好是没有衬里的管段。

(4)最好是没有电磁干扰和振动干扰的位置。

(5)安装位置及声束反射位置应避开管道的焊缝。

2 校准过程

2.1 测量管道外径

利用现场管线作为标准表安装位置的标准管段要现场实测管道外径,用卷尺分别在标准表2 只换能器安装距离内等间隔测量3 至6 个管道外周长,分别用测量结果计算出管道外径。其平均值D计算式为

式中:n为测量次数,n≥3;Di为第i点测得的管周长计算出的管道外径,mm。

2.2 安装测量设备

首先观察被检流量计,确认能够正常工作,清理已定安装位置附近的管壁(比标准表换能器约大一倍的面积),将管壁上的油漆、铁锈、污垢等清除干净,露出管道材质,打磨光滑。然后在标准表换能器表面均匀涂以耦合剂,将标准表换能器上标志对准安装位置,使其发射面与管壁紧密接触,并用紧固件将标准表换能器固定在管道上。最后将标准表换能器信号传输电缆连接到转换器上,按标准表的使用手册将信号调试到最佳状态。

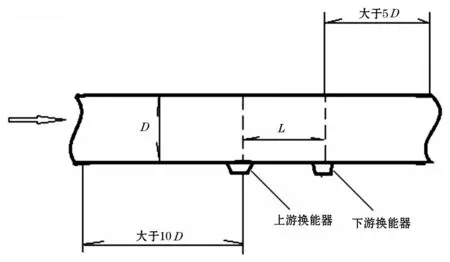

其中,2 个换能器安装的相对位置有以下2 种方式:

(1)换能器安装的相对位置:V方式安装传感器是最常用的方法,被称为反射法[5]。如图1所示。

图1 换能器安装的相对位置V方式

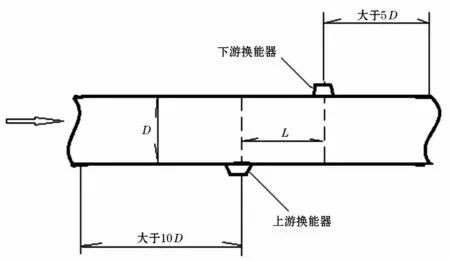

(2)Z 方式:Z 方式安装传感器一般是在较大管径的管道上使用,被称为直接法。如图2所示。

图2 换能器安装的相对位置Z方式

2.3 读取检测数值

根据现场实际情况确定检测流量点,每个流量点检测3次。现场无法调节流量时可采用在不同的时段进行检测。流量点一般选择1~3个。每次检测时,同时读取并记录电磁流量计和标准表的示值。若读取的数值为瞬时值,则读取20 个数值,每次读数间隔60 s,之后在计算平均值时允许按规则剔除读数粗大误差,以计算出的平均值作为该次测量的标准表和流量计示值[6]。若读取的数值为累积值,则保证大于最小读数的1 000倍或读取20 min的累积值。检测时读取的标准表和流量计示值保留到小数点后2位[7]。

流量点每次测量的相对示值误差Eij计算式为

式中:qij为第i流量点第j次检测时的流量计示值(瞬时值或累积值);(qs)ij为第i流量点第j次检测时的标准表示值(瞬时值或累积值)。

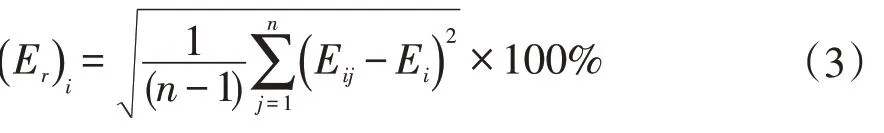

流量计每个流量点的重复性(Er)i计算式为

式中:n为第i流量点的检测次数;取流量计所有流量点的重复性最大值作为该台流量计的重复性Er。

3 检测结果

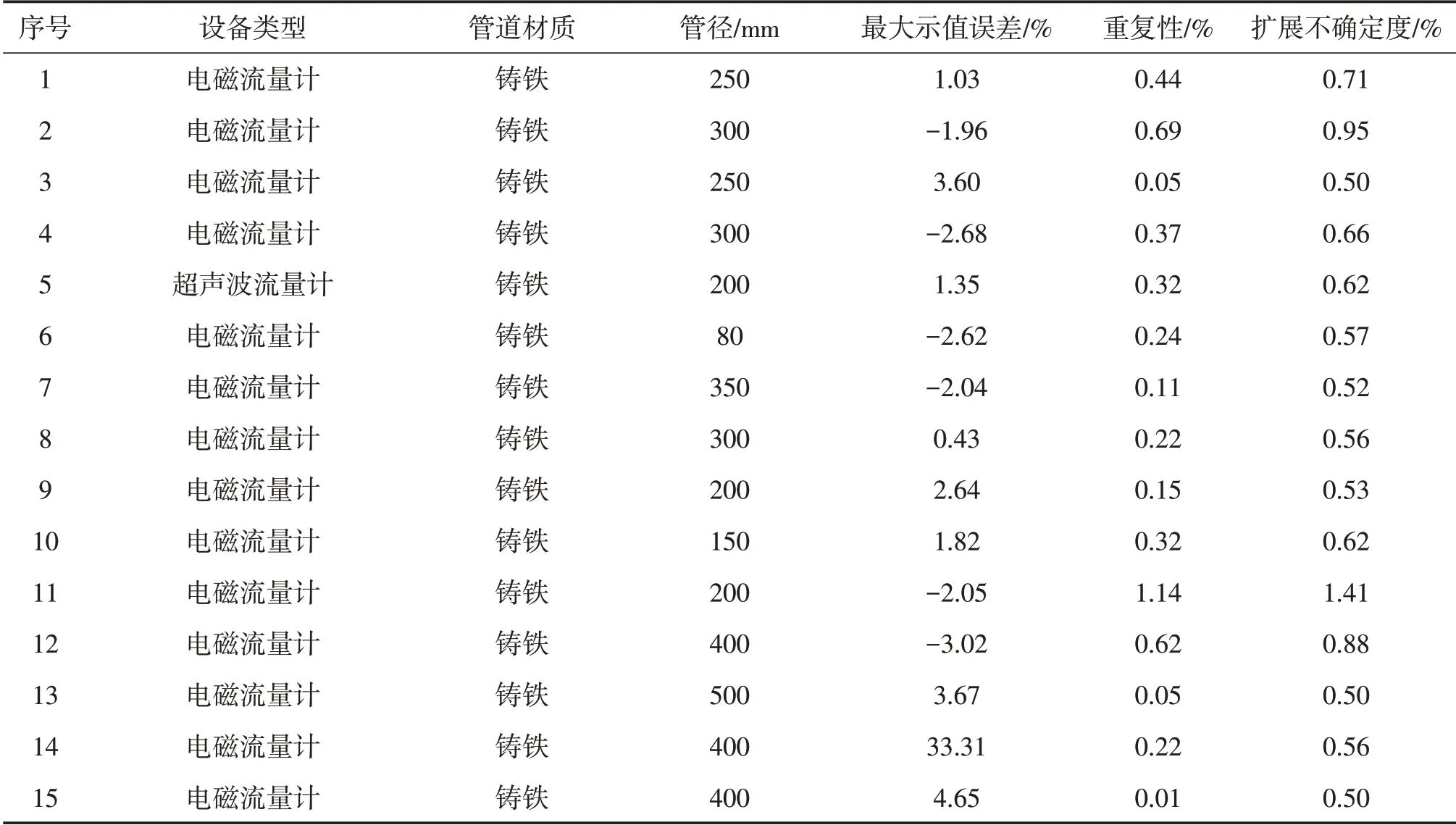

本文共检测15个计量设施,其中超声波流量计1个,电磁流量计14个,具体检测数据统计汇总如表1所示。

表1 各计量设施检测数据统计

实测的15个计量设施检测结果总体较好,最小示值误差为0.43%,最大示值误差不超过±5%的共14 个,占比93.33%,仅14 号误差较大,最大示值误差为33.31%,现场校准工程由于工况调节受限,只能校准当前流量点,该流量点的测量重复性尚可。

4 结论与建议

本文应用超声波流量计进行在线校准的计量设施运行情况基本正常,仅1 个站点出现最大示值误差较大的情况,但重复性较好,可通过参数设置尽可能将误差校准或进行设备的更换,以提升监测数据的准确性。验证了用超声波流量计对计量设施校准的合理性,并对实际操作过程中遇到的问题提出以下建议。

(1)为了能够保证超声波测量管道内的流体是平行流动的,所以一定要有一段直管段,可在超声波流量计的前后方留有至少长于10 倍管径的直管段来保障。

(2)在条件允许的情况下,可使用多个高精度流量计进行对比测试,以排除单个流量计造成的系统误差,也可在同一管道上通过更换换能器安装位置等方法进行反复测量验证,以提高测量的准确度。

(3)受超声波换能器、传感器与管道之间的耦合材料耐温程度的限制,在高温介质流量测量时可能产生较大误差,该情形应避免使用超声波流量计。

(4)目前,现场安装使用的计量设施大都标称的准确度等级为1.0 级,甚至有0.5 级的,但是流量计的出厂检定准确度和现场使用的准确度是不同的。例如出厂检定为0.5 级的电磁流量计,安装在现场环境下,受到安装位置、介质状态、环境温湿度、电磁干扰等多因素的影响,难免会产生一些附加误差,这些误差在出厂或实验室检定时是无法检测出来的,只有通过在线校准才能显现和修正,这也是在线校准计量设施的意义所在[8]。

(5)用于取水口取水监测的计量设施,由于管道内一般为取原水,如果取水水质情况不佳,会导致积垢附着于管道内壁,从而影响管道的过水面积。流量计一般采用流速面积法进行流量计算,因此需要定期注意对计量设施和管道的日常维护,并定期开展在线校准工作,以保证监测数据的长期准确性。