断路器控制回路缺陷在线分析装置的研制

2022-05-18常俊晓应宇鹏马秀林王家琪赵文东

常俊晓,应宇鹏,马秀林,王家琪,赵文东

(国网浙江省电力有限公司台州供电公司,浙江 台州 318000)

0 引言

高压断路器具备完善的灭弧结构和足够的断流能力[1],一方面可用于切断或接通高压电路中的空载电流及负荷电流,另一方面当电力系统发生故障时可利用断路器快速切断故障电流[2-4]。通常将断路器的分闸线圈和合闸线圈接入具有一定逻辑功能的控制回路中,从而实现控制高压断路器分闸和合闸操作的功能[5]。当控制回路中的电缆接触不良或松动断线时,会增大控制回路的总阻抗,当回路的总阻抗达到一定阈值时,回路中通过分闸线圈(或合闸线圈)的功率不足以使其正常励磁,导致无法正常进行分闸或合闸操作,即断路器拒动[6-8]。由此可见,控制回路的电缆接触情况对维持高压断路器正常工作具有重要意义。

但是,控制回路中电缆接线接触不良故障难以被发现或判断[9]。一方面,控制回路电缆接触不良时,断路器仍可能顺利完成分闸(或合闸),接触不良现象具有隐蔽性,且由于控制回路两端带有正负直流电源,运行状态下也无法直接测量导通节点间的电阻值,导致接触不良故障在日常的故障检测中难以被发现[10];另一方面,即便出现因电缆接线接触电阻过大导致断路器拒动的情况,运维人员在进行异常分析时,也难以真实还原断路器拒动时的接线松动场景,意味着无法确切得知断路器拒动的原因是否是由于电缆线接触不良,给控制回路故障的分析带来困难[11-12]。

针对断路器控制回路的监测及故障判断问题,现有研究已提出了一些方法和改进措施。文献[13]研制了一种快速判断开关回路故障范围的智能终端,通过采集控制回路合闸和分闸出口处端子的电压,根据电压变化的情况,判断故障的部位和大致范围。文献[14]在控制回路断线高风险节点之间加装非接触式电压测量传感器,从而实时检测回路上各点电位,达到对控制回路全时段监控及断线点定位的目的。然而该方法仅依靠电位检测原理,无法准确感知电位的变化系“断线”故障还是因断路器运行状态的改变,同时其仅能监视确定地点的部分控制回路的连通性,监视的全面性受到限制。文献[15]基于现有断路器控制回路的局限性,提出在控制回路中加装延时辅助联动触点实现断路器的全工况监视。但在实际应用中,由于此方法在控制回路中接入了其他器件,当该器件故障时存在导致断路器拒动的风险。文献[16]研制了高压断路器控制回路智能防烧模块,通过电流型霍尔元件采集控制回路电缆中电流,当发现监测到的分/合闸电流明显大于正常的分合闸电流时,立即切除分/合闸回路,从而保护设备和电气元件不受到损坏。然而该方法仅对电缆中电流进行简单的采集判断,没有实现控制回路监测和故障在线分析的功能。

本文基于高压断路器控制回路阻抗研制了一种故障分析装置,通过霍尔电流传感器采集控制回路中流过的电流,并根据采集到的电流间接计算出控制回路的阻抗,实现在运行状态下通过阻抗的大小判断控制回路是否有电缆接触不良的功能,并能够根据不同采集时刻的采样信号判别因接触不良导致故障的具体情况,解决了难以确定是否因电缆接触不良导致断路器拒动的困难,有利于运维人员快速针对具体情况进行维护检修。

1 控制回路故障分析装置原理

高压断路器控制回路如图1 所示,其中的正电源(+KM/+HM)、保护装置、操作箱、开关端子箱、分闸线圈、合闸线圈、断路器辅助节点、负电源(-KM/-HM)之间依次通过电缆相连。正常情况下电缆接线接触点电阻较小,可近似等于0;如果电缆接线处接触不牢固,接触点电阻值为远大于0 的数值。因此,可通过整个控制回路中导通节点间的电阻值大小分析控制回路中电缆的接触状况。

图1 断路器控制回路示意图Fig.1 Diagram of circuit breaker control circuit

由于运行状态下的控制回路两端带有正负直流电源,无法直接测量导通节点间的电阻值,本文提出基于高压断路器控制回路阻抗的故障分析方法,间接计算出控制回路中的电阻。其基本原理为:

1)在操作箱出口处(图1中A、B处)将操作箱与开关端子箱之间的电缆穿过霍尔电流传感器,通过霍尔电流传感器感应流过电缆的电流所产生的变化磁场,根据变化磁场产生霍尔电动势[17-18],将霍尔电动势经放大后作为电压采样信号发送至单片机。

2)通过部署在保护装置与操作箱之间(图1中C、D处)的启动模块判断控制回路是否接通,若接通则通过启动模块向单片机发送触发信号;通过启动模块获取保护装置与操作箱之间电缆流过的电流值,当所述电流值超过预设阈值时,判定控制回路接通。

3)当单片机接收到触发信号时,基于预设间隔获取电压采样信号,根据电压采样信号计算电缆电流,结合控制回路两端的电压差计算控制回路阻抗的测量值。

4)计算本次控制回路阻抗测量值的相对误差,若超过预设阈值时,判断控制回路存在接触不良现象。同时结合采样信息和历史测量值,综合判断故障情况。

2 控制回路故障分析装置的研制

根据分析装置的功能原理,装置可分为电流采样模块、AD转换模块、启动模块、控制分析模块和供电电源模块。

2.1 电流采样模块

在断路器控制回路中,当保护(测控)装置接收到动作命令时,内部分闸(合闸)节点由断开到闭合,使分闸(合闸)控制回路导通,即断路器分闸(合闸)线圈得电,经过一定时间后,分闸(合闸)节点返回(由闭合到断开)。

变电站实际运行中,保护(测控)装置内部分闸(合闸)节点的闭合持续时间大多在20 ms~100 ms 范围内[19-20]。因此,以保护(测控)装置内部分闸(合闸)节点由断开到闭合的变化瞬间为计时起点,分析装置需要在20 ms内完成断路器控制回路中通过电流值的采样,且该电流值为直流量。

为了不干扰断路器的控制回路正常运行,同时装置安装便捷,选用完全基于霍尔感应原理、非接触式隔离采样的直流电流采样开口式开环霍尔电流传感器OPCT10AL 作为电流采样模块的主元器件,其具有响应时间快、精度高、线性度好、抗干扰能力强等优点。

霍尔电流传感器生成的电压信号需要通过外围放大电路调整到合适的量程,再经AD 转换模块转换为数据信号,以使单片机能够对电压信号进行分析。因此,在图2所示的电路结构中,霍尔电流传感器的输入端连接操作箱和开关端子箱之间的电缆(为了便于现场实施和给予装置供电,将霍尔电流传感器安装在操作箱所在的保护屏柜内,如图1 控制回路中的位置A处和位置B处),霍尔电流传感器的输出端连接第一放大单元的输入端,第一放大单元的输出端均依次经过第二放大单元、第三放大单元与AD 转换模块连接。所述第一运算放大器的型号为LM324。第一放大单元UA 为反相放大器,放大倍数可通过Rf、R1 调节,第二放大单元UC作为反相放大器,将第一运算放大器放大的信号反相,并减弱共模干扰。第三放大单元UD 作为电压跟随器,高输入电阻与低输出电阻且电压增益近似为1,不会被负载影响信号输出,最终将电压信号放大到0 V~5 V量程,方可稳定输出至下一级AD转换模块。该电流采样模块输出电压值VA与电缆电流值I间的线性关系为I=(VA-2.5)/0.12。

图2 电流采样模块示意图Fig.2 Schematic diagram of current sampling module

在实际应用中,当运算放大器的输入两端电压差为零时,输出端仍然会有±(0.2~10)mV的失调电压,因此通常需要在调零电路进行校正,调零电路连接第一放大单元的输入端,本实施例中所述调零电路为常规的电路设计,此处不再赘述。

2.2 AD转换模块

电流采集模块输出的反映电缆导线电流大小的电压值,需要经过模数转换后变换为二进制数值输入至单片机控制器。选用的AD 转换芯片为AD7663,是一款16 位、单通道、低功耗、逐次逼近型模数转换器,具有分辨率高、采样速率高、功耗小等优点。设计中选取该芯片输入电压范围0 V~5 V,并采用5 V 单电源供电,参考电压为5 V,经该芯片转换后的其分辨率为1/65 535,每个单位二进制数值表征的实际电压值为5/65 535=0.000 076 3 V,二进制数据与转换前原始数据间的误差可忽略不计。

2.3 启动模块

相比于断路器的运行时长,其控制回路导通的时间占比极短,因此,装置设计启动模块,仅当断路器控制回路接通(即控制回路中流过电流)时,启动模块发出触发信号启动分析装置。这样设计保证分析装置更多地处于休眠状态,延长其使用寿命。类比于电流采样模块,在断路器控制回路中的保护装置与操作箱之间(如图1控制回路中的位置C处和位置D处),分别固定安装线性电流传感器PH-T4I,其采用线性霍尔原理,能输出与原检测电流等比例的电压模拟量,再经过差分比例运算放大器OP1177后,接至STC12C5616AD单片机的P1.0引脚,当断路器控制回路中流过电流大于0.4 A 时,电流传感器等比例线性输出一模拟量,经过运算放大器后,比较输出5 V左右电压值,视为高电平;反之,表明控制回路未导通,视为低电平。

STC12C5616AD单片机的P1.0引脚接收到高电平后,经过P2.0 输出高电平,启动控制分析模块开始工作。

2.4 控制分析模块

控制分析模块实现接收AD 转换模块数据、判断电流值大小是否在合理范围、给出判断结果等功能,同时完成装置的其它控制功能。

该模块采用Atmega16单片机实现,通过PB1口采集AD 转换模块输出的二进制数据,即可等比例折算成控制回路通过的电流值。

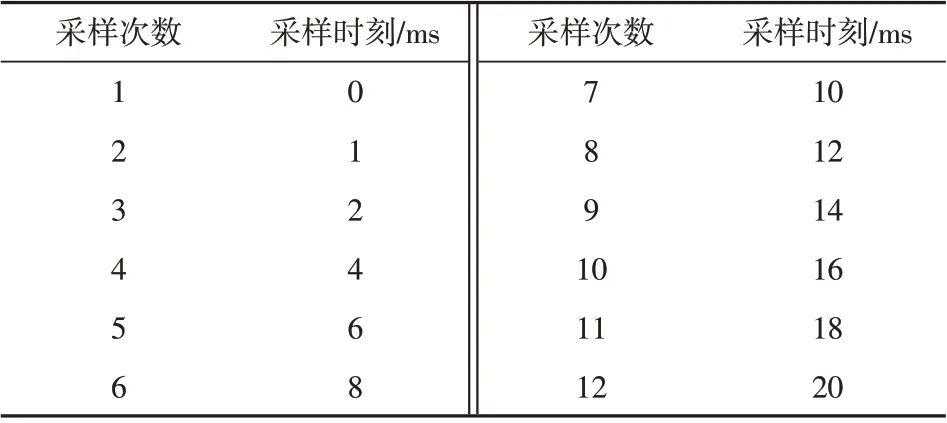

基于预设间隔获取电压采样信号,当获取的电压采样信号的数量达到预设值时,计算电压采样信号的平均值。根据控制回路分闸(合闸)节点闭合时间较短(通常范围在20 ms~100 ms)的特点,确定Atmega16 单片机的PB1口获取电压采样信号的预设间隔如表1所示。其中采样时间0 ms 表示保护装置的分闸或合闸节点闭合,启动模块触发高电平信号的时刻,在之后的20 ms内,单片机依次完成12次电压信号的获取。

表1 单片机获取电压信号的预设间隔Table 1 Preset interval at which single-chip microcomputer obtains voltage signal

利用按键键盘触发输入方式,提前将高压断路器电气控制回路的预设标准阻抗值Zt输入至Atmega16单片机,该阻抗值作为判断结果的标准值。断路器控制回路的正电源(+KM/+HM)和负电源(-KM/-HM)分别引自变电站直流系统的正负极母线,因此控制回路两端的电压差即为变电站直流系统的母线电压,而直流母线电压由直流监控装置进行控制,其稳压精度可以达到0.5%以上,因此控制回路两端的电压差基本保持不变。而由于不同变电站的设计规范不同,直流母线额定电压可分为110 V和220 V两种情况,因此本分析装置利用拨码开关来设置高压断路器电气控制回路两端电压差大小,当拨码开关选择至“0”时,表示两端电压VD为110 V;当拨码开关选择至“1”时,表示两端电压为220 V。

控制分析模块的判断逻辑为:

Step1:根据采样得到的AD 转换模块二进制数据Vs,计算得到霍尔电流传感器输出电压信号模拟值为VA=Vs×0.000 076 3 V,控制分析模块接收得到12 个电压值数据后,计算得到平均值VA;

Step2:根据电流采样模块电流计算公式得到电缆电流为I,I=(VA-2.5)/0.12;

Step3:将控制回路两端的电压差与电缆电流相除,计算得到高压断路器控制回路阻抗值Zj,Zj=VD÷I;

Step4:比较计算得到的回路阻抗值Zj与输入至单片机的回路阻抗值Zt间的相对误差y,y=|Zj-Zt|÷Zt;

Step5:参照电力设备试验规程中对断路器动作电压的要求,结合运检人员工程经验,并综合考虑采样和计算误差等,y大于20%时,说明回路电阻偏大,存在导线接触不良现象;除此之外,比较相邻两次计算出的相对误差,若后一次相对误差比前一次相对误差大,且两个相对误差的差值与前一次相对误差的比例超过5%,判定控制回路中的电缆连接松动。其它为正常情况。

判断结果利用液晶屏(显示模块)显示,液晶采用LCD12864F型号,可以显示两行字体,单片机采用串口来控制液晶,单片机的PA1、PA2 分别于液晶的4 号、5号引脚相连,实现数据传输功能。显示结果为“导线接触不良”、“接触存在松动”或者“接触良好”3种情况。

另外,考虑到启动模块和控制分析模块的运行延时,如果在第12 次,即断路器控制回路分闸(合闸)节点闭合后的第20 ms,如果检测电流数值为0,则说明控制回路存在“控制回路分闸(合闸)节点闭合时间较短”的故障隐患。

2.5 供电电源模块

装置中各模块,均需要稳压电源供电。其中,单片机Atmega16单片机、STC12C5616AD单片机、电流传感器ACS712、运算放大器OP1177等需要5 V的直流电源供电,电流传感器OPCT10AL、PH-T4I 需要±9 V 的稳压电源供电。如图3 所示,供电电路中采用稳压芯片LM1575T-5.0,输入为+9 V 的直流电压,可得到5 V 电源。采用三端稳压芯片7809和7909得到±9 V稳压电源。供电电源模块所需的外接电源从保护装置屏柜内部的220 V 交流电经过开关电源变换器得到,并作为稳压电路的输入。

图3 供电电源模块示意图Fig.3 Power supply schematic diagram of power supply module

3 现场应用

断路器控制回路缺陷在线分析装置研制成功后,于2020 年11 月9 日在110 kV 山涂变电站1 号电容器间隔(断路器厂家:湖南雁能森源电力设备有限公司,型号:VYSP-12)安装了1台断路器控制回路缺陷在线分析装置,根据正常运行数据,输入至单片机的额定回路阻抗值Zt为120 Ω。该间隔于2020 年11 月29 日发生了断路器控制回路故障,运维人员到达现场后,利用该装置实现智能化分析结果显示为:“导线接触不良”,其中显示采集到的回路阻抗值达到MΩ级。检修人员到达现场后,根据缺陷分析内容,判断是接点接线脱落,进一步排查发现是合闸回路中的断路器常闭接点接线脱落。该间隔又于2021 年3 月13 日发生了断路器控制回路故障,该装置实现智能化分析结果同样显示为:“导线接触不良”,显示采集到的回路阻抗值为513 Ω,根据分析内容,判断是接点接线存在松动或虚接情况,进一步排查发现保护装置背板接线存在松动。借助于此装置,处理故障的时间平均约为39 min,平均每次节约时间63 min。该故障分析装置有效指导派工、提高了作业效率,缩短了设备的消缺处理时间。

4 结语

本文基于控制回路阻抗分析方法,研制了断路器控制回路缺陷在线分析装置,实现了运行状态下控制回路阻抗的检测及控制回路缺陷的在线分析。现场应用结果表明,该装置能直接对控制回路缺陷进行判断并直观显示分析结果,从而大幅度降低了故障判断的时间,有利于检修人员合理安排工作,提高了消缺工作效率,节约了人力、物力。