一种进口氧化锰矿焙烧还原与浸出试验研究

2022-05-18邹廷信毛拥军

邹廷信,聂 程,毛拥军,张 茂

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

随着电解锰行业的发展尤其是化学电源行业的迅猛发展,市场对锰产品的需求量急剧增长。当前,锰矿资源的贫乏正制约着我国锰系产品的生产和可持续发展,电解锰用碳酸锰矿的品位已经由含锰18%~20%降低到3%~15%。而国内氧化锰矿由于品位低、杂质含量高、处理成本高等而较少开采利用[1-2]。海外有储量丰富、品位较高的优质氧化锰矿石,当前国内进口氧化锰矿石主要用于钢铁工业,很少部分利用多管式竖炉焙烧还原用于电解锰行业,多管式竖炉焙烧还原存在单台设备产能小、焙烧成本高的缺点,而回转窑焙烧有单台设备产能大、便于自动化控制等优点。前人对国内中低品位锰矿焙烧还原做了大量的研究[3-6],对进口氧化锰矿焙烧还原也有研究[7]。对一种进口氧化锰矿进行马弗炉静态焙烧还原和小型回转窑动态焙烧还原与浸出试验研究,分别取得锰浸出率97.13%和96.59%的试验结果,为回转窑焙烧还原氧化锰矿提供了依据,为电解锰行业和化学电源行业高效利用进口氧化锰矿提供了思路。

1 试验原料与设备

1.1 试验样品制备

试验矿样是由贵州某公司提供的进口氧化锰矿,矿样粒度为6 mm左右,颜色为黑色,取10 kg矿样破碎至全部通过3 mm标准筛并混合均匀后备用。煤为云南某地烟煤,取5 kg破碎至全部通过2 mm标准筛并混合均匀备用。小型回转窑焙烧试验,锰矿样粒度6 mm以下,烟煤样粒度3 mm以下。

1.2 试验矿样分析

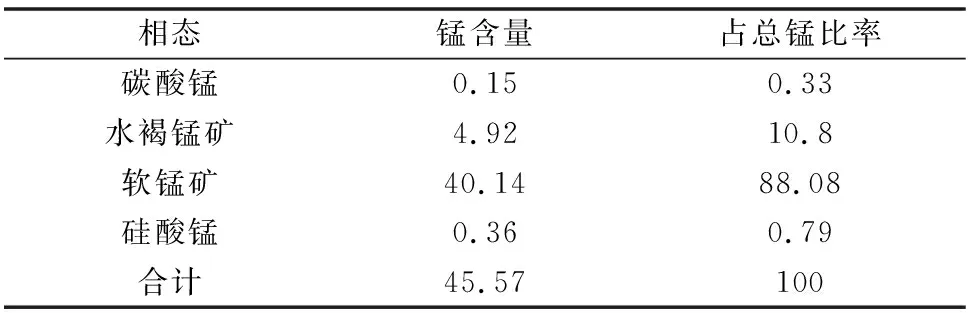

锰矿样品主要成分分析结果见表1,对矿样中的锰进行物相分析,结果见表2。

表1 氧化锰矿样多元素分析 %

表2 氧化锰矿样锰物相分析 %

从表1、表2可以得出以下结果。

1)锰矿石的化学成分较为简单,其主要有价金属为锰,品位高达45.57%,含有一定量的铁,其含量为7.45%。

2)锰矿石中除铁以外,主要耗酸杂质为Al2O3和K2O,两者含量之和为2.77%,还含有7.57%的SiO2。

3)锰主要以氧化锰矿的形式存在,其分布率高达98.88%,氧化锰矿中锰主要以软锰矿的形式存在,其分布率达88.08%。

1.3 试验设备

试验使用的主要设备见表3。

表3 主要试验设备

2 试验方法

2.1 马弗炉焙烧还原试验方法

称取一定量的原矿,与煤按预定比例混合均匀,放入不锈钢盒内,将不锈钢盒置入已升至预定温度的马弗炉中,待焙烧预定时间后,将焙烧矿取出直接水冷,水冷后的焙烧矿样直接湿磨预定时间,磨好的矿浆在液固比9∶1、硫酸浓度为120 g/L、搅拌速度450 r/min的条件下浸出60 min,浸出液过滤洗涤,将滤液定容至2.5 L,取样送分析,滤渣烘干称重并送分析,以锰的浸出率考察还原效果。

2.2 小型回转窑焙烧还原试验方法

试验在WH200C型回转窑中进行,按选定焙烧条件试验,试验给矿量15 kg/h,物料在高温区停留时间(焙烧时间)60 min,连续还原焙烧6 h为1个条件试验。考虑窑内气分稳定性,取焙烧4 h样混匀、缩分取样,焙烧矿样直接湿磨预定时间后,按预定条件浸出,浸出液过滤洗涤后,将滤液定容至2.5 L,分析溶液及浸出渣中的锰含量,以锰的浸出率考察还原效果。

2.3 浸出率计算方法

1)马弗炉焙烧试验浸出率计算方法

(1)

式(1)中,η为浸出率,%;N为浸出液浓度,g/L;V为浸出液体积,L;R0为原矿锰含量,%;m0为原矿试样重量,g。

2)回转窑焙烧试验浸出率计算方法

在充分考虑回转窑焙烧矿样含水率的变化以及原矿重量推算有误差的情况下,回转窑试验浸出率计算方法为:

(2)

式(2)中,η1为浸出率,%;N为浸出液浓度,g/L;V为浸出液体积,L;R为浸出渣锰含量,%;m为浸出渣重量,g。

3 试验结果与讨论

3.1 马弗炉试验结果与分析

1)焙烧温度试验

温度是焙烧过程影响还原效果最主要的因素,选取800,850,900,950 ℃进行温度条件试验。称取200 g原矿样,焙烧时间60 min,配煤量15%,不同温度下得到焙烧矿,焙烧矿直接湿磨预定时间后,按预定条件进行酸浸出,以锰的浸出率考察还原效果,试验结果见表4、图1所示。

表4 不同还原焙烧温度下锰/铁浸出结果

图1 不同焙烧温度下锰/铁浸出率

由表4、图1可知:当还原温度分别为850,900,950 ℃时,锰浸出率均在95%以上,随着焙烧温度的升高,铁的浸出率增大明显,而锰的浸出率900 ℃后趋于平缓。由此可以得到:在还原温度为850,900 ℃时,浸出效果较好,当温度为900 ℃时,渣锰品位只有5.82%,因此选定900 ℃为最佳反应温度并进行后续试验。

2)焙烧时间试验

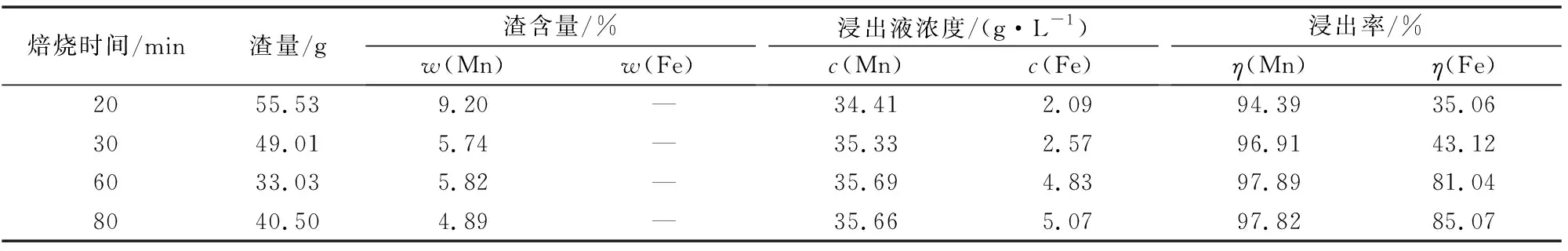

在焙烧温度900 ℃,还原剂配比15%的条件下,选择焙烧时间20,30,60,80 min得到焙烧矿,焙烧矿直接湿磨预定时间后,按预定条件进行酸浸出,以锰的浸出率考察还原效果,试验结果见表5、图2所示。

图2 不同焙烧时间下锰、铁浸出率

表5 不同还原焙烧时间下锰/铁浸出试验结果

从表5、图2可知:在时间超过30 min时,锰的浸出率就已经超过95%,随着时间的增加,锰的浸出率变化很小,但是渣量在反应时间60 min时最小,只有33.03 g。随着焙烧时间的增加,铁的浸出率不断增大,因此最佳反应时间为30~60 min,选定焙烧时间60 min进行后续试验。

3)还原剂煤用量试验

在焙烧温度900 ℃,时间60 min,选择还原剂配比6%、8%、10%、12%、15%、20%得到焙烧矿,焙烧矿直接湿磨预定时间后,按预定条件进行酸浸出,以锰的浸出率考察还原效果,试验结果见表6、图3所示。

表6 不同还原剂用量下锰/铁浸出试验结果

图3 不同焙烧配煤量下锰/铁浸出率

由表6、图3可知:在配煤量为6%、8%时,渣量很大,锰的浸出率很低,当配煤量大于10%时,锰的浸出率超过95%,随着配煤量的继续增大,锰浸出率的变化很小,铁的浸出率随着配煤量的增大而不断增大,考虑到焙烧成本,认为最佳配煤量是12%。

3.2 回转窑焙烧试验结果和分析

在马弗炉焙烧试验的基础上进行小型回转窑连续焙烧还原扩大试验,试验在WH200C型回转窑中进行,选定焙烧温度850 ℃、配煤量10%和焙烧温度900 ℃、配煤量15%做2个条件试验,试验给矿量15 kg/h,物料在高温区停留时间(焙烧时间)60 min,连续还原焙烧6 h为1个条件试验。考虑窑内气分稳定性,取焙烧后4 h样混匀、缩分取样,焙烧矿样直接湿磨预定时间后,磨好的矿浆在液固比9∶1、硫酸浓度为120 g/L、搅拌速度450 r/min的条件下浸出60 min,过滤洗涤后,将滤液定容至2.5 L,分析溶液及浸出渣中的锰含量,以锰的浸出率考察还原效果,试验结果见表7所示。

表7 回转窑连续还原焙烧试验结果

由表7可知:焙烧温度为900 ℃、配煤量15%还原焙烧,锰浸出率达到96.59%,与马弗炉还原焙烧结果相近,由此说明小型回转窑焙烧还原氧化锰矿可行。

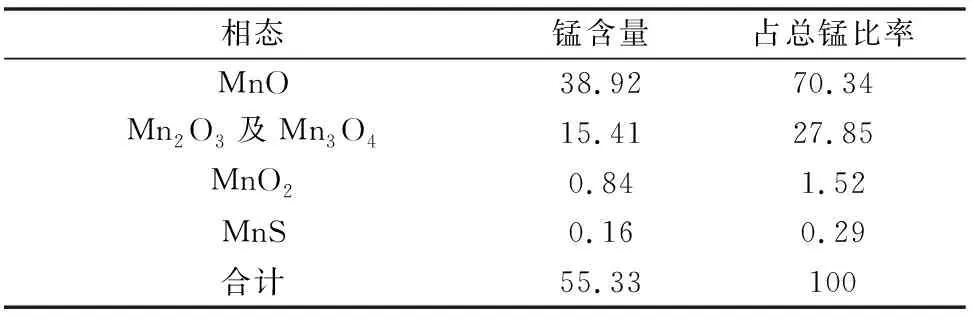

对焙烧温度900 ℃、配煤量15%还原焙烧矿样进行了锰物相和铁物相分析,分析结果见表8~9。

表8 焙烧矿锰物相分析 %

从表8可知:焙烧矿的成分主要为MnO,其分布率占总锰含量的70.34%,MnO2含量极少,其分布率只占总锰含量的1.52%,Mn2O3及Mn3O4占总锰含量的27.85%。说明焙烧还原较彻底。

表9 焙烧矿铁物相分析 %

由表9可知:焙烧矿中的铁主要以磁铁矿及赤褐铁矿的形式存在,金属铁含量极少。

4 结 论

1)试验矿石的主要有价金属是锰,品位为45.57%,含有一定量的铁,为7.45%。锰主要以氧化锰矿的形式存在,其分布率高达98.88%,氧化锰矿中锰主要以软锰矿的形式存在,其分布率达88.08%。

2)马弗炉焙烧试验表明:在温度850,900,950 ℃下,还原时间30~60 min,配煤量大于10%条件下,锰的浸出率均在95%以上。在还原温度900 ℃,还原时间60 min,配煤量12%时,锰的浸出率达97.13%,渣锰品位为6.54%。铁的浸出随着温度升高,时间增长,配煤量加大而不断增大。

3)小型回转窑连续焙烧试验表明:在焙烧温度900 ℃,配煤量15%,给矿量15 kg/h,焙烧时间60 min,锰的浸出率为96.59%。焙烧矿中的锰主要为MnO,其分布率占总锰含量的70.34%,Mn2O3及Mn3O4占总锰含量的27.85%,焙烧矿中的铁主要以磁铁矿及赤褐铁矿的形式存在,金属铁含量极少。