复合冲击破岩钻井提速工具研究

2022-05-18邓银江郭正伟魏秦文王圣林

邓银江 郭正伟 魏秦文 王圣林

(重庆科技学院 机械与动力工程学院,重庆 401331)

0 前 言

随着油气资源的不断消耗,油气开采目标向着纵深发展。深地层环境温度高,岩石硬度大、耐磨性强,常规的钻井方式存在进尺慢、钻头磨损快、憋跳严重等问题,难以完成深井、超深井的作业任务[1-2]。在深井硬地层的钻进过程中,PDC钻头会出现因扭矩不足而无法破碎岩石的情况;此时,钻柱发生扭转,储存弹性势能,直至钻头克服钻井阻力,钻柱中的能量被瞬间释放,钻柱与钻头产生剧烈振动(“黏滑”振动),导致钻头受到磨损[3]。油气勘探开发中常采用扭力冲击器与PDC钻头的配合来降低“黏滑”振动的产生[4],从而提高钻头对深井硬地层的钻进速度。目前使用的冲击器大多为TorkBuster,国内的螺杆钻具式、涡轮式扭力冲击器等只能产生单向扭转冲击,这会造成冲击机构单侧受力不均匀而出现偏磨失效[5]。扭力冲击器能够产生扭转冲击振动,从而辅助钻头破岩,但在面对硬地层切削齿无法吃入或大斜度、水平段等钻头无法进尺的情况时,几乎没有提速效果[6]。柳贡慧等人对复合冲击钻井工具进行了研究,提出一种能够产生连续扭转和轴向冲击振动的工具,并对其破岩效果进行了分析[7-10]。穆总结等人对轴扭耦合冲击钻井提速技术进行了研究,提出一种由盘阀控制的轴扭耦合冲击钻井工具[11]。目前提出的工具虽然能够产生扭转和轴向冲击载荷,但均未考虑轴扭冲击行程配合问题。

基于水力学原理对扭转冲击振动、轴向冲击振动的发生方式等进行研究,设计了一种新型复合冲击破岩钻井提速工具。工具扭转冲击结构采用刚性连接,以保证上部转盘稳态扭矩的可靠传递;轴向冲击结构采用柔性连接,以减少轴向冲击反力对工具的损坏,确保钻进过程安全可靠。

1 复合冲击破岩钻井提速工具的设计

复合冲击破岩钻井提速工具的主要作用,是减少钻井过程中的“黏滑”振动以及解决大斜度或水平井段进尺慢等问题。复合冲击破岩钻井提速工具由扭转冲击机构、轴向冲击机构以及轴扭配合机构等3部分组成(见图1)。工具能够在泥浆驱动作用下产生往复冲击扭矩,弥补现有单向冲击工具偏磨失效的缺点。工具产生的轴向冲击力给钻头施加轴向冲击载荷,配合钻压施加的静载荷,使得钻头与岩石的接触压力大于岩石硬度,进而形成体积破碎。同时,该工具能够实现扭转冲击和轴向冲击行程匹配,最大程度发挥工具的提速效果。

图1 复合冲击破岩钻井提速工具结构示意图

扭转冲击机构内部结构如图2所示。工作时,高压泥浆通过换向阀内部流道进入由液压锤与锤座形成的密闭腔内,推动液压锤顺时针转动(见图2a);液压锤带动换向阀一起转动,当液压锤到达极限位置时,撞击液压锤座(见图2b);此时,换向阀在控制流道中钻井液的驱动下相对于液压锤旋转一定角度(见图2c);换向阀内部流道与液压锤反转流道连通,液压锤带动换向阀一起逆时针转动,直至液压锤到达极限位置时,撞击液压锤座(见图2d)。4个行程往复进行,形成往复冲击。

图2 扭转冲击机构运动过程示意图

1.2 轴向冲击机构

在轴扭配合机构作用下,钻井液交替进入冲击锤上下腔,推动其产生周期性的上下往复运动(见图3)。冲击锤在运动下行程撞击冲击毡,产生的轴向冲击力使冲击接头与钻头发生轴向小距离位移,产生的冲击载荷与钻压施加的静载荷辅助钻头破碎岩石,从而解决了硬岩地层无法吃入或钻头拖压无法进尺等问题。

图3 轴向冲击机构运动过程示意图

1.3 轴扭配合机构

液压锤转动时,下部传动轴将动力传递给轴扭配合机构的配流套筒(见图4),配流套筒上的圆柱凸轮机构将旋转运动转化为螺旋运动,控制钻井液交替进入冲击锤上下腔,从而实现由扭转冲击运动控制轴向冲击运动。根据不同的作业工况,设计合理的配流套筒凸轮结构能有效提高破岩效率。

图4 配流套筒结构示意图

在工具使用当中,扭转冲击机构与轴向冲击机构高频往复运动产生冲击载荷,并通过轴扭配合机构进行行程控制,其提速效果与工具性能密不可分,但不同的地层最佳冲击频率有所不同。

2.1 工作流量计算

工具的参数如下:工具外径为17.78 cm,长度为1.635 m,冲击组件材料为YG8钨钢,屈服强度为1 500 MPa,弹性模量为5.1×105MPa,泊松比为0.3,密度为1.48×104kg/m3;其他组件材料为 40 CrNiMo。扭转冲击机构各零件参数由软件建模得到(见表1)。

表1 扭转冲击机构各零件参数

液压锤扭矩计算公式见式(1)[12]:

(1)

式中:T——碰撞扭矩,N·m;

J——转动惯量,kg·m2;

α——角加速度,rad/s2;

Δω——角速度的变化量,rad/s;

ω0——碰撞前液压锤的角速度,rad/s;

Δt——碰撞时间,s。

假设液压锤与液压锤座碰撞时,T=1 350 N·m,根据文献[13],取Δt=1×10-3s,则ω0=26.2 rad/s。

根据流量守恒原理[14],扭转冲击机构工作流量为:

Ql=2Aω0r

(2)

式中:Ql——扭转冲击机构工作流量,L/s;

A——液压锤工作面积,m2;

r——转动中心半径,m。

液压锤工作时,A=2.16×10-3m2,r=5.2×10-2m,由式(2)计算可得Ql=5.89 L/s。

假设流体不可压缩,用数值模拟方法得到各流道流量分配关系,控制流量∶喷嘴泄流量∶工作流量=11∶26∶63,工具入口流量与工作流量关系如式(3)所示:

(3)

式中:Qr为工具的入口流量,L/s。

由上述数据可得,T=1 350 N·m时,Qr=9.35 L/s。

式(1)—(3)联立可得扭转冲击机构冲击扭矩与入口流量的关系为:

T=1.444×102×Qr

(4)

2.2 轴向冲击力计算

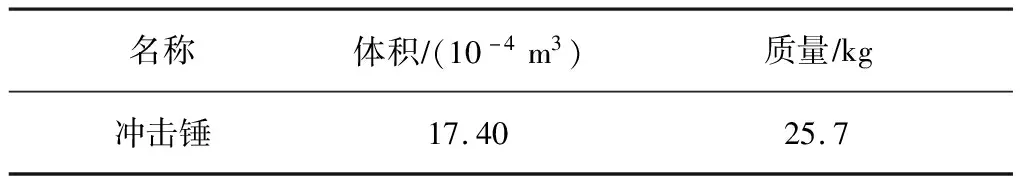

轴向冲击机构运动部件为冲击锤,其材料为YG8钨钢,冲击锤参数如表2所示。

表2 轴向冲击锤参数

根据冲击力计算公式[12],得到轴向冲击力与冲击锤末速度关系:

I=F·Δt=m·v

(5)

式中:I——冲量,(kg·m)/s;

F——冲击力,N;

Δt——碰撞时间,s;

m——冲击锤质量,kg;

v——冲击锤碰撞前速度,m/s。

2.3 流场分析与碰撞仿真

2.3.1 流场分析

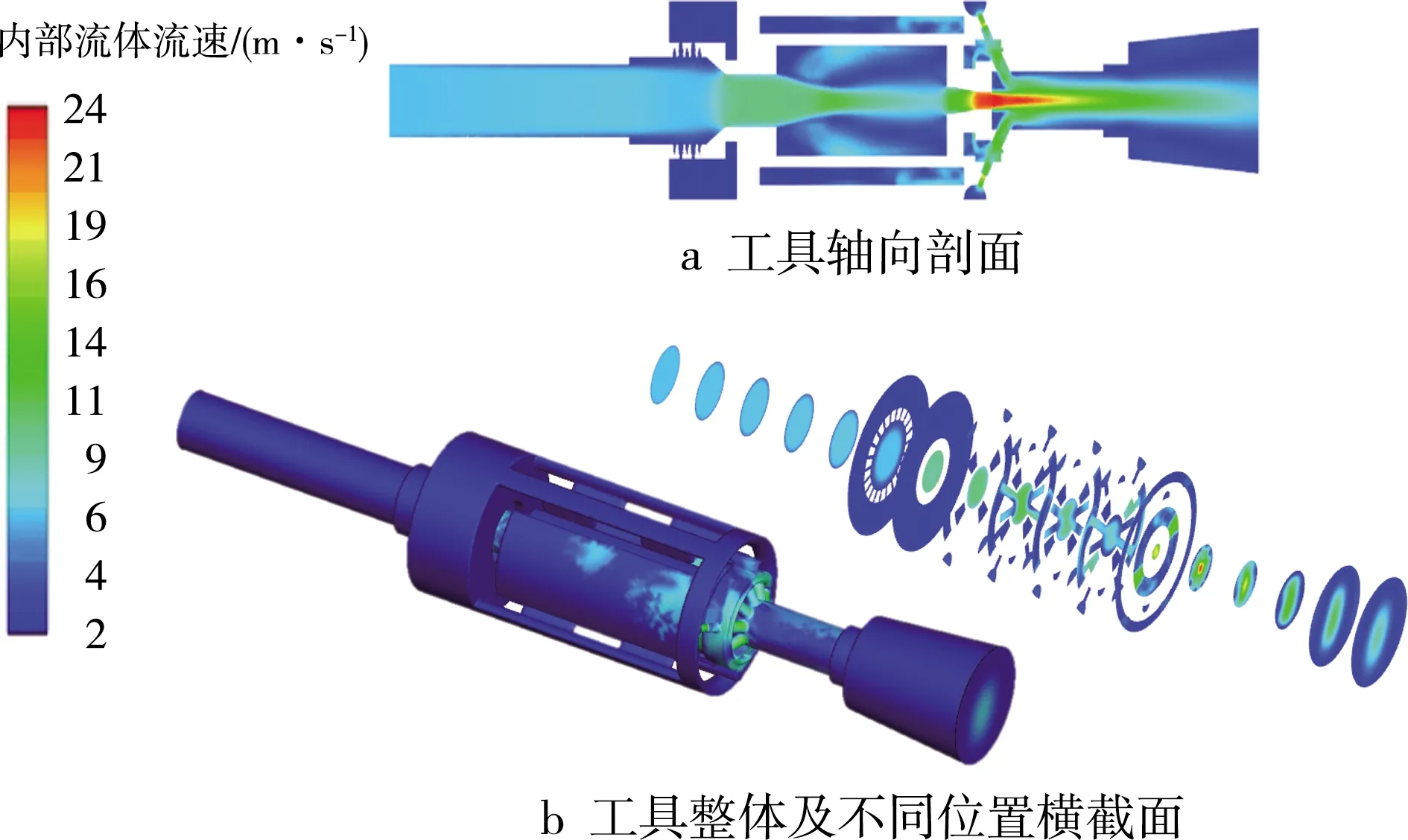

建立流体区域三维模型,导入Fluent流场分析软件,划分1.87×106个网格对工具内部流体流动状态及压力分布情况进行计算。为提高仿真计算的收敛性,采用速度入口、压力出口模型,流体(泥浆)密度取1.2×103kg/m3。根据设计排量和入口截面积(入口截面积为1.96×10-3m2,入口流量为10.00 L/s),得到流体入口速度为5.1 m/s。为保证轴向冲击机构正常运行且岩屑具有一定环空返速,设置工具出口压力为3.00 MPa。紊流模型采用k-ε进行计算。

入口流量为10.00 L/s时,扭转冲击机构工作时的内部流体压力分布情况如图5所示。工具入口压力为3.35 MPa,出口压力为3.00 MPa,扭转冲击机构的压力损耗为0.35 MPa。在喷嘴作用下,上腔形成了高压区,下腔形成了低压区,液压锤在压差作用下转动,形成扭转冲击。

图5 扭转冲击机构工作时内部流体压力分布情况

入口流量为10.00 L/s时,扭转冲击机构工作时的内部流体流速分布情况如图6所示。工具喷嘴中心位置处泥浆流速最大,由中心向外,流速逐渐降低,工具内部最大流速为24.0 m/s,喷嘴处受钻井液冲蚀破坏最严重,喷嘴应采用耐冲蚀材料。

图6 扭转冲击机构工作时内部流体速度分布情况

选用不同入口流量进行数值模拟,液压锤转速情况如表3所示。工具内部流体最大流速、液压锤转速与工具入口流量均呈线性关系(见图7)。

图7 工具入口流量与工具内部最大流速、液压锤转速关系曲线

表3 液压锤数值模拟情况

2.3.2 碰撞仿真

为探究碰撞过程扭矩的变化情况,将扭转冲击机构的三维模型导入Adams多体动力学软件中,进行仿真模拟(入口流量10.00 L/s,液压锤碰撞前转速为28.2 rad/s)。为准确描述速度连续变化过程,选用Impact碰撞接触模型[15]。设定刚度系数为1.0×1011N/m2,碰撞指数为2.2,最大阻尼为1.0×104(N·s)/m,穿透深度为0.1 mm。因碰撞过程瞬间完成,因此忽略摩擦力的影响。仿真结果如图8所示,碰撞过程中扭转冲击机构产生的最大碰撞扭矩为1 347.7 N·m,碰撞时间为9×10-4s,碰撞后液压锤的反弹速度为-6.3 rad/s。

图8 碰撞仿真模拟参数曲线

进一步改变液压锤转速进行仿真,得到不同入口流量下的最大碰撞扭矩,仿真结果如图9所示。

图9 不同入口流量下液压锤的最大碰撞扭矩

2.4 工具的可靠性分析

工具的可靠性直接影响施工进度及钻井安全,因此必须保证工具安全稳定地运行。基于机械零件强度计算准则[16],结合工具实际工作情况,计算材料许用屈服强度极限:

[σs]=σs/S

(6)

式中:[σs]——材料许用屈服强度极限,MPa;

σs——材料屈服强度极限,MPa;

S——工况系数。

扭转冲击机构较为复杂,采用有限元法进行分析。工具入口流量为10.00 L/s时,冲击机构碰撞应力情况如图10所示。扭转冲击机构所受最大应力为117.70 MPa,最大应力位于液压锤座控制的流道口处,单次冲击时液压锤应力小于液压锤座应力。进一步分析不同入口流量下扭转冲击机构的最大应力变化,结果如图11所示。液压锤、液压锤座受到的最大应力与入口流量呈近似二次曲线关系。通过二次曲线拟合,得到入口流量与液压锤座受到的最大应力拟合公式:

图10 10.00 L/s的入口流量下扭转冲击机构碰撞应力情况

图11 不同入口流量下扭转冲击机构最大应力曲线

(7)

式中:σsmax——液压锤座受到的最大应力,MPa。

当S=3,[σs]=500 MPa时,得到工具能够承受的最大入口流量为29.38 L/s。

3 结 语

本次设计的新型复合冲击破岩钻井提速工具由扭转冲击机构、轴向冲击机构以及轴扭配合机构3部分组成,该工具能够产生扭转冲击扭矩及轴向冲击力,结构简单、内部流道通畅,使用安全可靠,配合PDC钻头使用可提高硬岩地层钻进效率。

工具的轴、扭冲击行程配合关系由配流机构控制,可根据不同作业地层,单独设计配流机构凸轮结构,以提供适应不同地层的复合冲击形式,最大程度地发挥工具提速效果。

工具内部流体最大流速、液压锤转速与工具入口流量均呈线性关系,液压锤、液压锤座受到的最大应力与入口流量呈近似二次曲线关系,工具能够承受的最大入口流量为29.38 L/s。