桥上长枕埋入式无砟轨道疲劳试验

2022-05-17许钊荣李莹董昆灵高自远杨荣山郑淮林

许钊荣,李莹,董昆灵,高自远,杨荣山,郑淮林

(西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

随着现代铁路桥梁设计、建造技术的不断提高,大跨度、高时速的铁路桥梁逐步投入使用,这些新建桥梁大多选取客货共线运营模式[1−4]。在此运营模式下,轨道结构既要保证高速客车运行时的平稳性与安全性,又要保证重载货车运行时的稳定性与耐久性,所以对轨道结构提出了更高的要求。世界各国铁路桥梁一般选择铺设有砟轨道。有砟轨道结构较为成熟,但养护维修难度高,在重载条件下钢轨病害、道床粉化板结、残余变形大等问题尤为严重。而且随着桥梁跨度的增大,结构自重、二期恒载对桥梁变形的影响急剧增大,有砟轨道的劣势也愈发明显[5]。长枕埋入式无砟轨道整体性强、结构简单、施工精度易于把握[6],秦沈客运专线沙河特大桥、渝怀线鱼嘴2号隧道均铺设此类型无砟轨道,应用效果良好。为提高在大跨度桥梁上的适用性,直结式长枕埋入式无砟轨道取消了底座板,采用门型筋将道床板与桥面板直接连接,进一步简化了结构,降低自重、便于施工,孟加拉帕德玛大桥铺设此类型无砟轨道。然而长枕埋入式无砟轨道内部存在新旧混凝土结合面,这会使无砟轨道开裂问题更为严重[7-9]。道床板在列车荷载与温度的反复作用下发生开裂,裸露的裂缝受到雨水侵蚀,在动荷载与水耦合作用下进一步扩展。杜香刚等[10−11]开展了长枕埋入式无砟轨道疲劳试验研究,初步得出轨道结构的疲劳特性,但试验未考虑桥梁变形对无砟轨道受力的影响。徐桂弘等[12−13]对列车荷载作用下无砟轨道裂纹扩展进行了研究,认为行车速度、列车轴重、裂纹深度是影响裂纹扩展的重要影响因素。客货共线条件下的长枕埋入式无砟轨道同时具有上述3种不利因素,有必要开展试验研究,找出客货共线条件下结构的薄弱环节及其裂纹扩展机理,为桥上无砟轨道结构设计、维修与养护提供参考。

1 模型设计以及制作

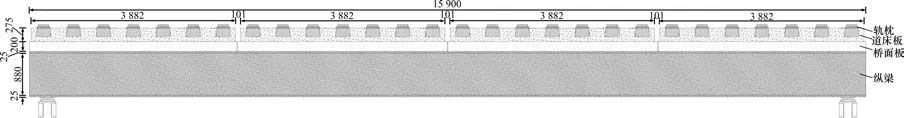

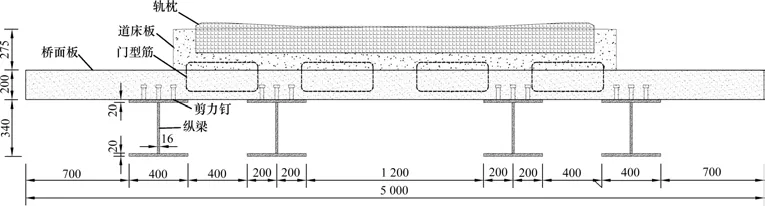

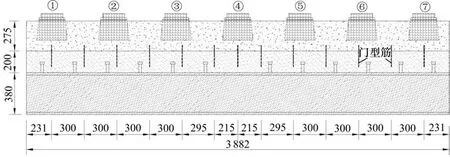

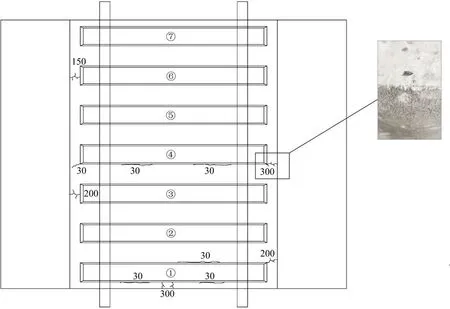

项目依托某双层钢桁梁公铁两用桥,主桥全长6.15 km,每15.9 m为一个节间,桥型布置如图1所示,轨道采用单元式分布,相邻道床板间受力不互相影响,故选取单块道床板进行试验研究。采用与施工现场相同的材料、工序制作足尺轨道模型,其中钢轨采用UIC60轨;扣件选用WJ-12扣件;长轨枕采用预制C60轨枕;道床板和桥面板均为C50混凝土,两者之间采用门型筋连接;道床板浇筑前对轨枕进行编号(如图3所示)并涂刷界面剂,①和④轨枕涂刷灰钙基界面剂,②和⑤轨枕涂刷硅灰水泥基界面剂,③,⑥和⑦设为空白对照组;纵梁采用Q235钢,与桥面板采用剪力钉连接。纵梁利用球铰支座约束在地面上,模型各结构具体尺寸如图2和图3所示,模型在实验室按照标准化生产工艺进行生产和养护。

图1 桥型布置图Fig.1 Bridge layout drawing

图2 模型正视图Fig.2 Model front view

图3 模型左视图Fig.3 Model side view

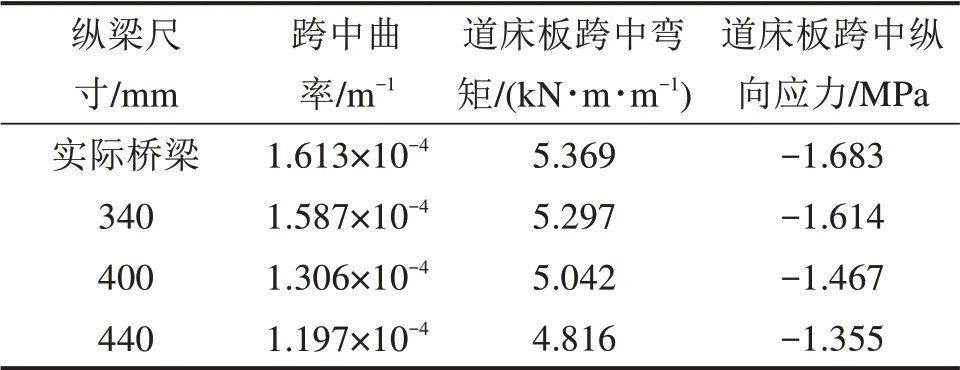

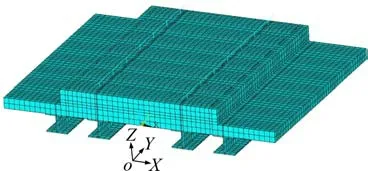

由于试验模型跨度小于实际桥梁跨度,为使得试验模型受力尽可能与实际桥梁一致,需要对下部纵梁做出适当调整。建立全桥有限元模型与工装有限元模型,对比分析不同尺寸工字梁对道床板受力的影响,结果如表1所示。基于应力相似原则选择340 mm纵梁作为本次试验模型的下部支撑。

表1 纵梁尺寸对模型受力影响Table 1 I-beam size affects the model

2 试验方案

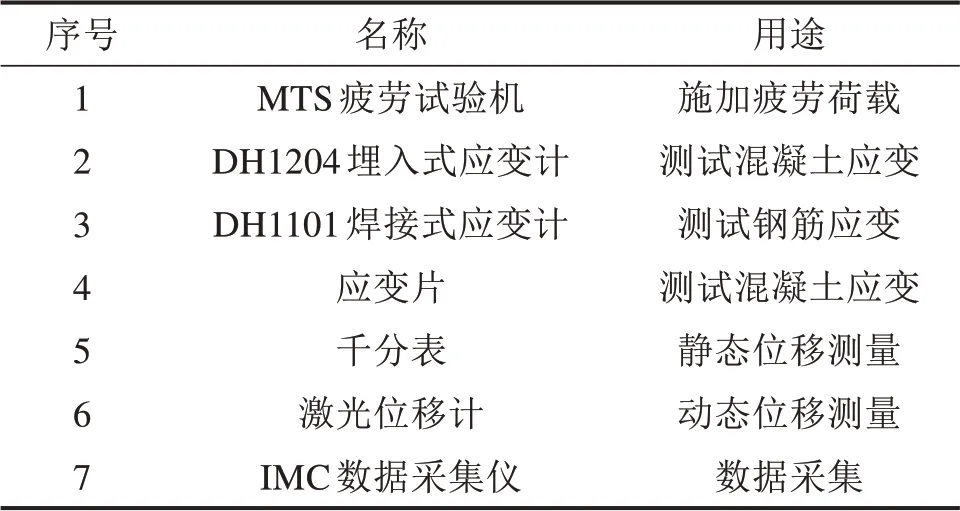

2.1 试验设备

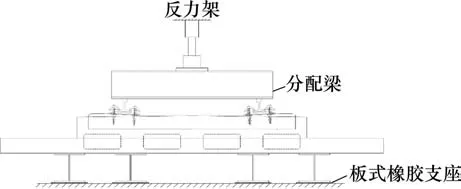

本次试验主要包括位移、混凝土应变、钢筋应变等测试内容。动态位移采用激光位移计测试,静态位移采用千分表测试,混凝土内部应变采用DH1204混凝土埋入式应变计测试,钢筋应变采用DH1101焊接式应变计测试,主要试验设备如表2所示。除千分表为人工读数,其余数据均采用IMC动态测试仪采集,采用MTS疲劳试验机在道床板中心线位置通过分配梁进行加载,加载方式和装置如图5和图6所示。

图5 加载方式示意图Fig.5 Schematic diagram of loading method

图6 加载装置Fig.6 Loading device

表2 试验装置Table 2 Experimental device

图4 有限元模型Fig.4 Finite element model

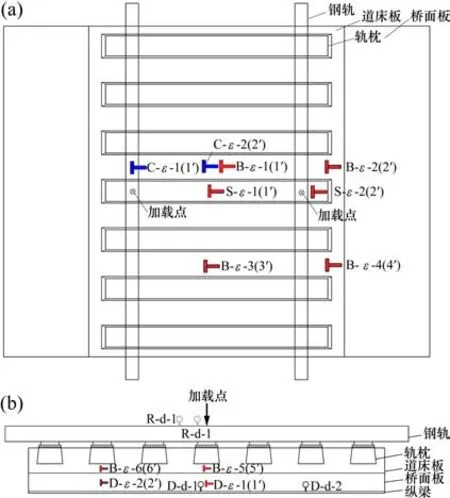

2.2 测点布置

考虑到试验构件为桥上无砟轨道,本次试验主要测试断面为纵向板中、纵向1/4截面、横向板中与轨下位置。具体测点布置如图7所示,测点编号X-X-X,第1个字符为测点位置,钢轨(R),轨枕(S),道床板(B),桥面板(D),混凝土内部(C),第2个字符为测试物理量,应变(ε),位移(d),第3个字符为测点编号与方向,数字为编号,带“′”为横向或垂向,反之为纵向。

图7 测点布置图Fig.7 Layout of measuring points

2.3 加载方案

本试验为模拟客货共线列车通过时桥上无砟轨道受力行为。

2.3.1 加载频率

列车荷载的频率与列车运行速度和转向架固定轴距有关,具体的关系如式(1)所示,根据实际情况计算本次试验加载频率为4.5 Hz。

式中:l为列车转向架的固定轴距,m;v为列车运行的速度,m/s。

2.3.2 加载幅值

重载货车取Pa=25 t轴重进行计算,动载系数取1.5[14],根据统计结果[15],轮轨力大致遵循正态分布,故此次试验荷载取0.5Pa~1.5Pa即12.5~37.5 kN的正弦周期载荷。

2.3.3 加载次数与方式

结合同类型混凝土结构疲劳试验[16−17],以及轨道结构状态,本次试验加载次数取300万次,分为8个周期。每周期施加23 h 4.5 Hz的疲劳荷载,每个疲劳周期结束后对结构进行一次静载测试。

3 试验现象

疲劳试验开始之前需进行预加载,检查结构、疲劳机等试验设备是否正常。预加载结束后发现①和④轨枕界面交界处出现若干细微裂缝;加载到30万次,①和④号轨枕与道床板界面处裂缝开始发展;加载到150万次,道床板纵向1/4截面附近出现长约30 cm,宽约0.3 mm的横向裂缝;加载到200万次,道床板纵向1/4截面附近出现长约15 cm,宽约0.3 mm,深度为10 mm的横向裂缝;加载到300万次,道床板跨中出现长约10 cm,宽约0.4 mm,深度为13 mm的贯通裂缝。疲劳试验结束后的裂缝开展如图8所示,图中单位:万次。

图8 疲劳荷载后结构裂纹开展Fig.8 Structural cracks develop after fatigue loading

可以看出,涂刷灰钙基界面剂的①和④轨枕界面交界处裂缝较多,未涂刷界面剂的③和⑥轨枕也出现了不同程度的裂缝,涂刷硅灰水泥基界面剂的②和⑤轨枕未出现明显裂缝。

4 试验结果及分析

4.1 位移测试

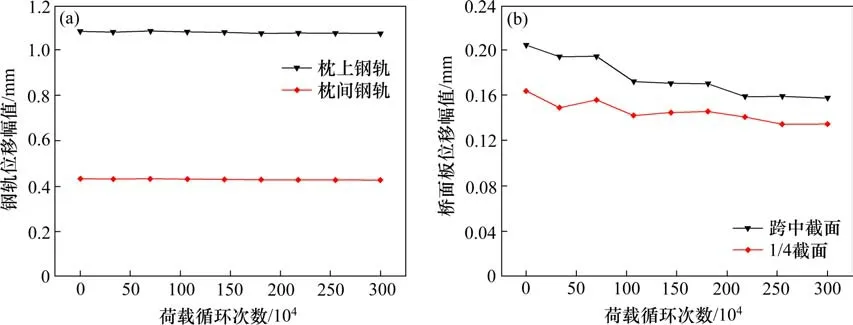

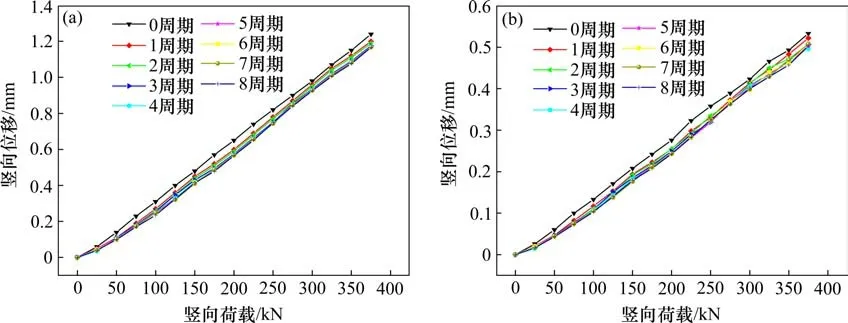

利用激光位移计持续记录疲劳荷载作用时各测点的竖向位移,随着疲劳荷载的作用,各测点位移幅值变化如图9所示;每个加载周期结束后,利用千分表测量静载条件下枕上钢轨相对于轨枕、枕间钢轨相对于道床板的竖向位移,位移情况如图10所示。由图9可以看出,疲劳荷载作用下钢轨位移幅值较为稳定,而桥面板位移幅值有明显降低趋势,200万次疲劳荷载作用后桥面板位移趋于稳定。由图10可以看出,随着疲劳荷载的反复作用,轨下垫板、弹性垫板等构件之间的缝隙被压实。相同荷载水平下,钢轨与轨枕的相对位移逐渐降低,在一个周期疲劳荷载(37万次)后,钢轨垂向刚度达到稳定,约为148 kN/mm。

图9 各测点位移幅值变化Fig.9 Change in displacement amplitude

图10 钢轨竖向相对位移Fig.10 Relative vertical displacement of rail

4.2 应力应变测试

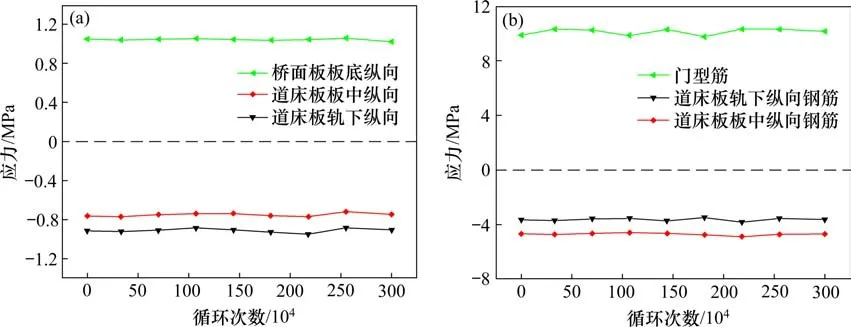

利用各测点在疲劳荷载作用过程中应力幅值的变化来探究疲劳损伤对轨道结构受力的影响规律。在疲劳荷载作用下,道床板整体受压,混凝土最大压应力出现在道床板轨下位置约为3.3 MPa。最大拉应力出现在桥面板板底约为1.04 MPa。门型筋最大应力约为10.2 MPa。轨道结构应力幅值随疲劳荷载次数的变化统计如图11所示,由图表可见疲劳荷载作用过程中轨道结构应力水平无明显波动,可以推断道床板内部无结构性疲劳伤损。

图11 应力幅值变化Fig.11 Stressamplitude change

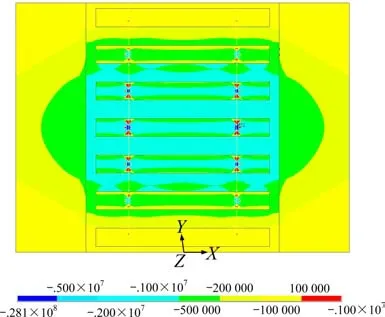

利用有限元模型计算结果与实测数据进行对比,验证试验结果的准确性。有限元模型应力如图12所示,选取部分关键点应力计算值与实测值进行对比如表3所示。从数据对比结果来看,除了轨下道床板压应力“B-ε-5′”与道床板跨中板边纵向应力“B-ε-2′”差异较大,其余部位差异较小,桥上无砟轨道整体为受压状态,各部位应力水平均未超限。

图12 道床板应力Fig.12 Stress diagram of slab

表3 各测点应力对比Table 3 Stress comparison of each measuring point

5 结论

1)长枕埋入式无砟轨道可以较好地适应客货共线条件下的铁路桥梁,300万次疲劳荷载作用过程中,轨道结构应力、应变水平较为稳定,未出现明显结构破坏与应力重分布现象。

2)疲劳作用下桥上长枕埋入式无砟轨道整体为受压状态,最大压应力3.3 MPa出现在轨下位置,最大拉应力为1.04 MPa出现在桥面板板底位置,门型筋最大拉应力为10.2 MPa。

3)在4.5 Hz,12.5~37.5 kN疲劳荷载作用下,长枕与道床板新旧混凝土交界处率先出现裂缝,随后长枕端部出现朝向道床板边缘的延伸裂缝,累计300万次疲劳荷载后,道床板板中出现贯穿纵横向裂缝。

4)长枕埋入式无砟轨道开裂问题需要重视,施工需注意新旧混凝土交界界面处理。硅灰水泥基界面剂可以有效抑制列车荷载作用下界面交界处裂缝开展。