涡旋盘侧壁面表面粗糙度双预测模型的建立

2022-05-17卢家俊张文超

刘 涛,卢家俊,张文超

(兰州理工大学机电工程学院,甘肃 兰州 730050)

涡旋压缩机作为技术最先进的第三代容积式压缩机,因其具有体积小、质量小、结构紧凑、运转平稳、噪声低、效率高且节能等特点[1],广泛用于空调、制冷、气体压缩、发动机增压以及用作真空泵等[2-3]。

作为涡旋压缩机核心部件的变截面涡旋盘,是由复杂曲面构成的典型的壁厚变化、腔体变化复杂的零件,其侧壁面表面加工质量决定了涡旋压缩机的性能[4-5]。目前,常用的涡旋盘侧壁面表面粗糙度预测方法有人工神经网络法和回归分析法[6]。回归分析法用于预测零件表面粗糙度较为成熟,但因为涡旋盘加工过程复杂,存在若干不确定因素,使用回归分析法不能精准预测其表面粗糙度。而神经网络不仅是一个高度非线性的动态系统,而且是一个具有快速寻优能力的自适应组织系统,可以用来描述任何非线性关系[7]。因此本文采用两种方法建立了表面粗糙度的双预测模型,可有效中和单一预测模型造成的误差。

1 表面粗糙度双预测模型

1.1 多元非线性回归模型的建立

根据金属铣削原理,在确定机床设备和刀具几何参数的条件下,涡旋盘侧壁面表面粗糙度值与铣削参数呈复杂的指数关系。假设三段基圆变截面涡旋盘侧壁面的表面粗糙度模型为:

(1)

式中:Ra为表面粗糙度;C为常数;ap为吃刀深度;fz为进给量;n为刀具转速;ae为侧吃刀量;b1为吃刀深度指数;b2为进给量指数;b3为刀具转速指数;b4为侧吃刀量指数。对式(1)进行线性变化,等式两边取对数得:

lnRa=lnC+b1lnap+b2lnfz+b3lnn+b4lnae

(2)

设y=lnRa,b0=lnC,x1=lnap,x2=lnfz,x3=lnn,x4=lnae,则式(2)可转化为线性方程:

y=b0+b1x1+b2x2+b3x3+b4x4

(3)

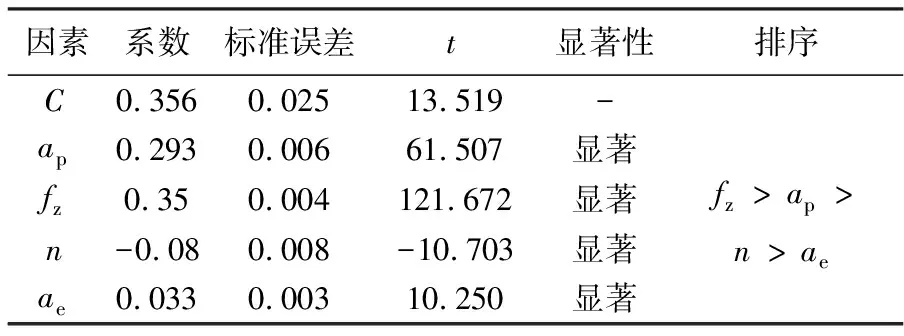

选择实际加工实验得到的变截面涡旋盘的铣削参数和粗糙度数据,采用SPSS软件进行多元线性回归分析,得到侧壁面表面粗糙度多元非线性回归模型中的各项系数,见表1。

表1 回归参数的显著性分析

根据表1中的常量和铣削参数的系数,变截面涡旋盘侧壁面表面粗糙度的预测模型为;

(4)

1.2 多目标BP神经网络模型的建立

本文建立了3层的侧壁面表面粗糙度神经网络预测模型,其中第1层选择tansigmoid函数作为传递函数,第2层选择purelin函数作为传递函数,采用Weinberg-Marquardt算法进行神经网络学习和训练[8]。将训练频率设置为150次,将学习效率设置为0.002,将期望误差设置为0.000 1。此时,4个铣削因子被确定为铣削参数变量,因此输入层的节点数为4,而输出层的粗糙度值只有一个因变量,输出层的节点数为1。仿真结果表明,当隐层节点数为3时,网络误差最小。根据实际加工实验,筛选20组样本数据,进行归一化处理后作为模拟训练参数,见表2。

表2 归一化处理数据

R是神经网络目标输入输出的相关系数,最理想状态为R=1。神经网络的R=0.999 65,表明神经网络具有良好的性能。当神经网络训练到第7次时,其收敛误差是在设定的期望误差范围内满足要求,为4.986 9×10-5。

1.3 双预测模型建立

变截面涡旋盘的优点是用较少的圈数达到较高的气体压缩比,从而得到体积更小的涡旋压缩机[9]。由于对涡旋盘的加工精度要求较高,因此采用多元非线性回归预测模型对侧壁面表面粗糙度的预测结果是唯一的,但预测精度不高。BP神经网络侧壁面表面粗糙度预测模型具有较高的预测精度,但预测结果具有多方面性。结合两种预测模型的优缺点,将两种模型预测结果的平均值作为最终预测结果,可以抵消单一预测模型带来的误差。为此,建立了三段基圆渐开线变截面涡旋盘侧壁面表面粗糙度的双预测模型,有效地减小了单预测模型中主观缺陷造成的误差。

2 涡旋盘高速铣削加工实验

2.1 实验条件

1)工件材料。为探讨变截面涡旋侧壁面表面粗糙度,以45钢制作试件。选用毛坯的尺寸为φ130 mm×70 mm。

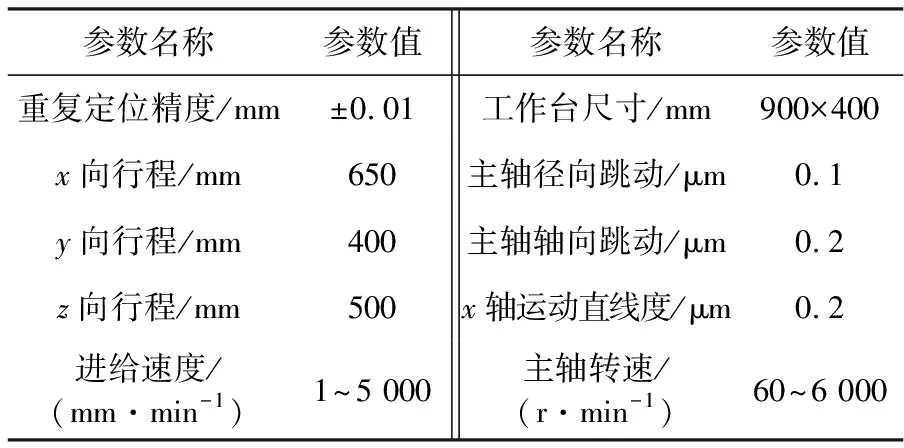

2)铣削加工设备。采用XK714三坐标联动数控铣床对涡旋盘进行粗、精铣削。铣床主要技术参数见表3。

表3 XK714数控铣床主要技术参数

3)铣削刀具。在铣削过程中,用于粗加工的刀具是材质为YG8的双刃硬质合金键槽刀具,该刀具强度高,抗冲击性能好;精加工刀具为PCBN四刃平底铣刀,刀具直径d=10 mm。

4)铣削方式。实验中铣削方式为顺铣。

2.2 实验方案

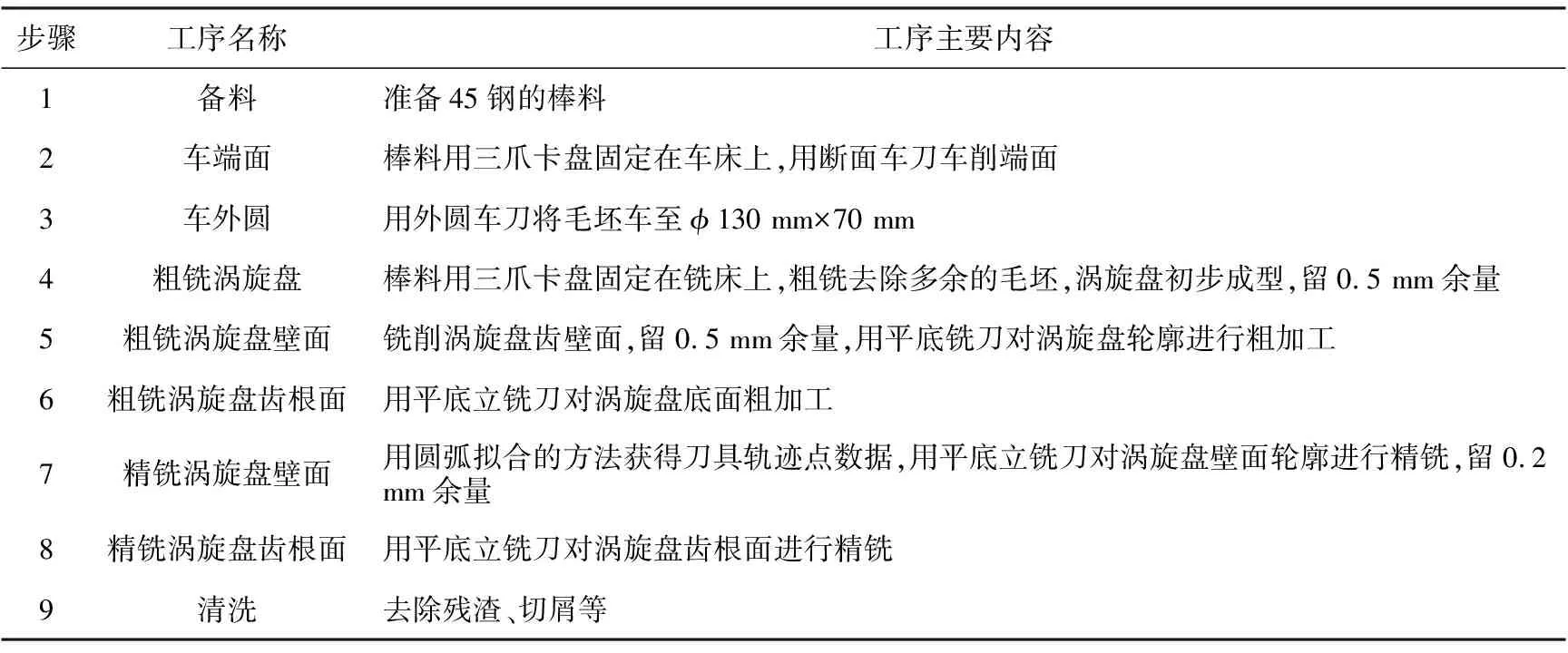

根据实验条件,将变截面涡旋盘的整个加工过程分为9个步骤[10],见表4。

表4 涡旋盘的加工工艺

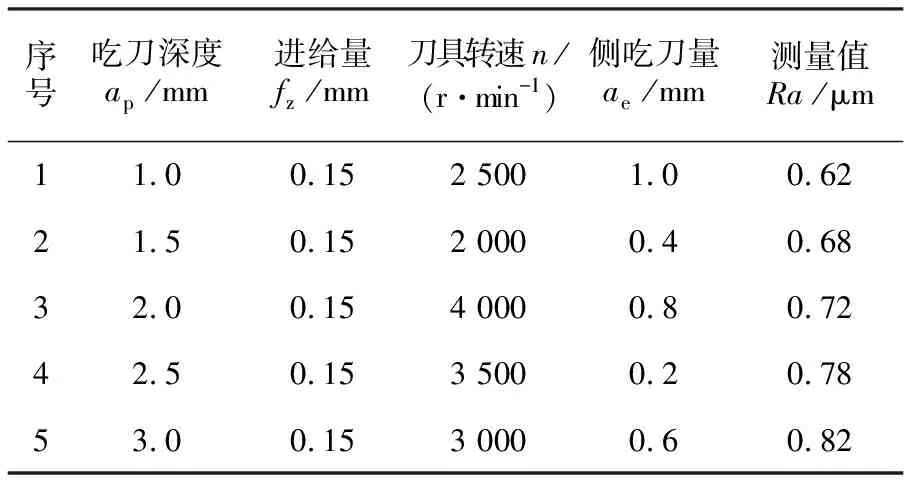

变截面涡旋盘的加工过程较为复杂,为消除因铣削参数的变化对变截面涡旋盘侧壁表面质量产生的影响,根据加工实验参数选择最佳铣削参数并设置为固定值(表5)。

表5 涡旋盘铣削加工参数的设置

2.3 实验结果

本文采用英国Taylor Hobson发明的紧凑型Talysurf CLI 1000表面形貌测量仪,对变截面涡盘样品进行测量,其中5组具体测量结果见表6。

3 预测结果分析与实验验证

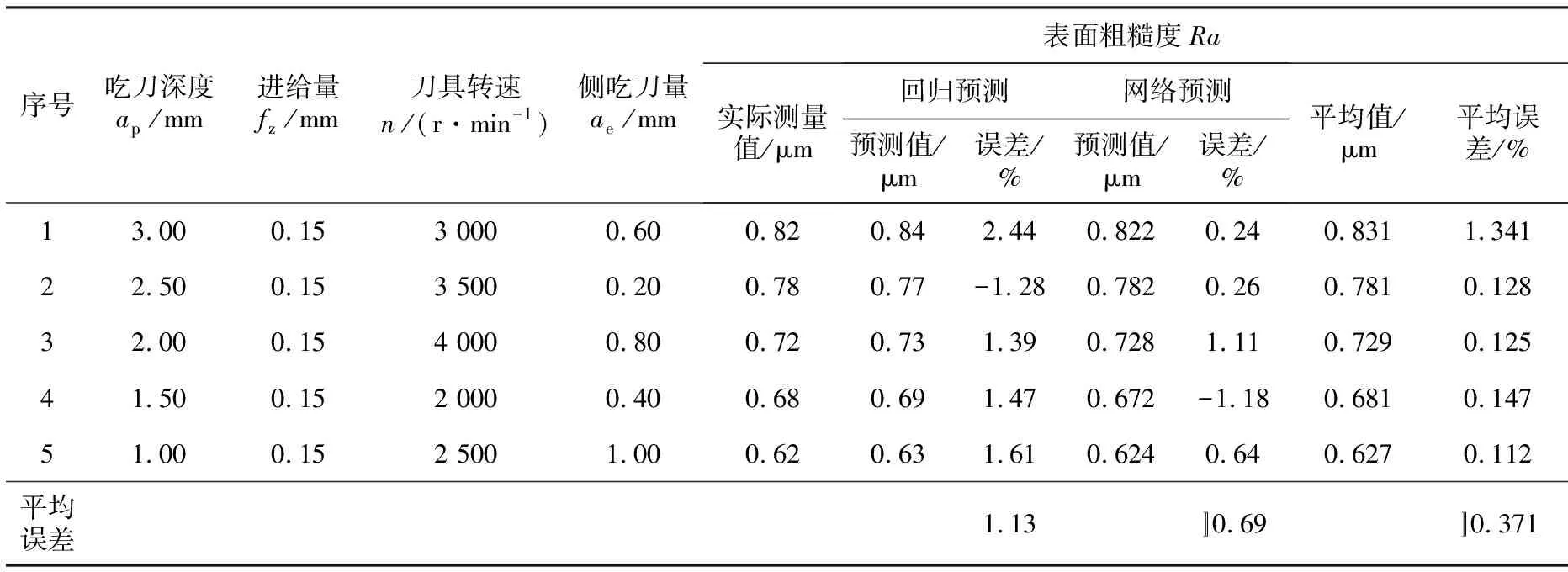

选取涡旋盘的5组实际加工数据进行归一化处理,作为侧壁面表面粗糙度预测模型的验证样本,并将验证样本数据分别代入多元非线性回归预测模型和改进的BP神经网络预测模型中,得到相同铣削参数下的粗糙度值和预测误差,然后对两种预测模型的结果进行平均,得到侧壁面表面粗糙度的双预测模型结果,由此得出侧壁面表面粗糙度双预测模型的预测误差(见表7)。根据表7的数据,可以得到3种表面粗糙度预测模型的预测值与实测值的拟合曲线,如图1所示。

表6 实际加工实验粗糙度测量值

表7 预测结果及平均误差

图1 实测值与粗糙度预测值的拟合曲线

由表7可知,多元非线性回归预测模型的平均误差为1.13%,改进的BP神经网络粗糙度预测模型的平均误差为0.686%,而双预测模型的平均误差为0.371%,由此可知双预测模型的平均误差明显小于两者任意预测模型的误差。

从图1拟合曲线的趋势可以看出,多元非线性回归预测模型和改进的BP神经网络粗糙度预测模型的预测值曲线与实测值曲线拟合不够准确,存在不同的非拟合阶段,而双预测模型的预测值与实测值曲线吻合程度较高。

4 结束语

本文基于回归分析方法和BP神经网络方法,分别建立了涡旋盘侧壁面表面粗糙度的预测模型。结合两种预测模型的优缺点,将两种模型预测结果的平均值作为最终预测结果,建立了表面粗糙度的双预测模型,有效地避免了单一预测模型中主观缺陷造成的误差。对模型的预测精度进行了实验验证和对比分析,结果表明:在相同的样本条件下,双预测模型的预测精度和建模速度均优于任何一种预测方法。预测模型内列入了影响表面粗糙度的各项切削参数,减少了因参数改变需进行的实验和建模次数,大大降低了成本,提高了模型适用性和加工效率,为实际生产加工和切削参数组合优化提供了理论依据。