煤矿污水处理站高密度沉淀池的改造研究

2022-05-16陈鹏华

陈鹏华

(霍州煤电集团晋北煤业有限公司环保节能中心,山西 忻州 035100)

高密度沉淀池工艺是一项水沉淀处理新工艺,高密度沉淀池为三个单元的综合体:反应、预沉池-浓缩和斜板分离,在该沉淀池中,采用絮凝后的污泥做催化剂,改善絮凝和沉淀效果。高密度沉淀池的主要工艺原理是利用回流污泥,与污水一起混凝、絮凝(反应),然后污泥沉淀浓缩,污水经过斜板沉淀进行分析。当前,在煤矿工业废水和生活污水处理中,高密度沉淀池应用较为广泛[1-5]。

1 煤矿污水处理站改造前概况

1.1 改造前设计水量水质

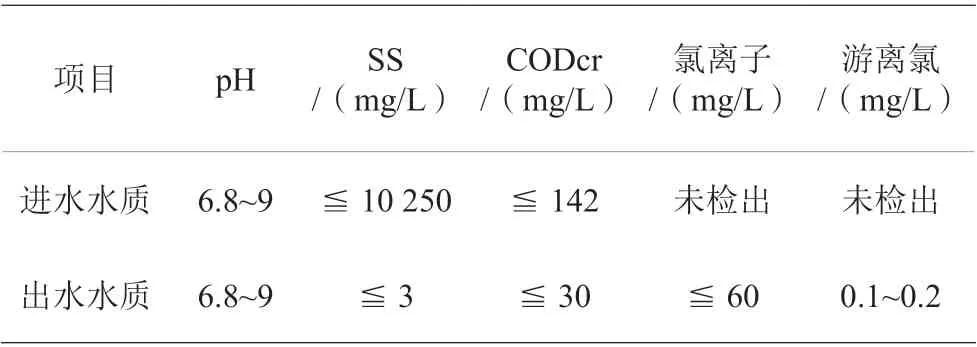

晋北煤业污水处理站设计水处理能为250 m3/h,但该污水处理站实际处理水量为360 m3/h,实际处理水量超过设计处理能力,为超负荷工作状态。出水出质要求符合《污水综合排放标准》(GB 8978-1996)一级排放标准和《煤炭工业给水排水设计规范》(MT/T 5014-96)中《选煤厂用水水质标准》。该污水处理站设计中进、出水水质参数见表1。

表1 污水处理站设计中进、出水水质参数

1.2 改造前处理工艺分析

晋北煤业公司污水处理站改造前污水处理工艺如图1。

图1 污水处理站改造前污水处理工艺示意图

煤矿各类污水通过提升泵提升到初沉池中;经初沉池静置沉淀后进入调节池进行均质、均量,并设置除油机去除表面浮油;通过潜水排污泵加压提升到高密度沉淀池;在高密度沉淀池经过絮凝和沉淀处理后进入中间水池;静置后进入压力砂滤罐和压力碳滤罐组,经吸附处理后出水进入消毒池;通过ClO2消毒后排入回用水池,处理达标的污水用于生产。

1.3 改造前运行情况分析

晋北煤业开采规模扩大,产生和排放的污水量也随即增加,导致污水处理站的实际运行处理量从250 m3/h 增加到360 m3/h,处理站的超负荷运行导致出水SS 浓度在12~14 mg/L 左右,出水水质无法达标。

1.4 污水处理站改造前问题分析

该污水处理站改造前问题分析:混凝剂采用PAC(聚氯化铝),投加浓度为210 mg/L,投加浓度过大;絮凝剂采用PAM(聚丙烯酞胺),投加浓度为12 mg/L,投加浓度过大;进入压力砂滤罐和压力碳滤罐组反冲洗次数增加频繁;污泥脱水性能不佳。

2 高密度沉淀池改造方案分析

2.1 高密度沉淀池改造思路分析

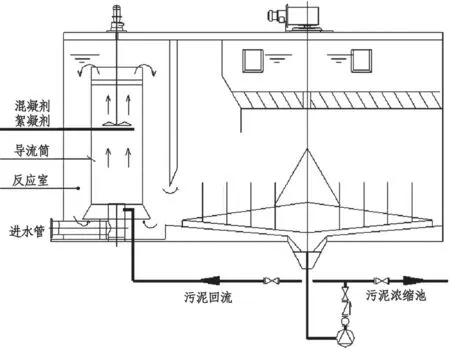

高密度沉淀池改造前结构及布置情况如图2。通过对改造前高密度沉淀池的问题分析,为其改造提供思路。

图2 高密度沉淀池改造前结构及布置示意图

(1)从图2 中可知,PAC 和PAM 投加位置一致,PAC 投加后没与处理污水充分混合,混凝剂水解、聚合及颗粒脱稳反应不充分。

(2)PAC 投加后没有进行剧烈搅拌,导致PAC 的反应和混凝沉淀不充分,仅仅在导流筒上端安装有一功率为0.75 kW 的小型搅拌机,搅拌设备功率偏小,搅拌不充分。

(3)PAC 投加浓度过大,反而影响混凝效果,污泥脱水性能不佳。

(4)高密度沉淀池污水处理量增加到360 m3/h后,无法在高密度沉淀池现场增加相应的污水处理设备提高处理能力。

(5)高密度沉淀池处理能力不足、运行效果不佳,使得出水进入压力砂滤罐和压力碳滤罐组后反冲洗次数频繁增加。

2.2 高密度沉淀池的改造方案

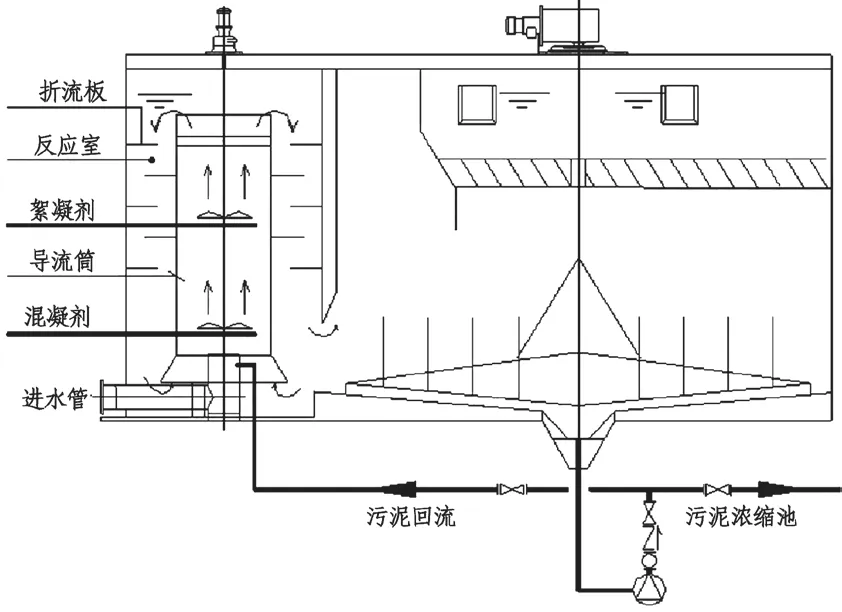

基于污水处理站实际运行处理量达360 m3/h 的实际情况,结合改造前高密度沉淀池的问题分析,设计了本次高密度沉淀池的改造方案。改造后高密度沉淀池共设计为两组,尺寸规格(L×B×H)=8.6 m×5.2 m×5.1 m,导流筒Ф1.0 m×3.0 m,反应室V=40.2 m3。改造后的高密度沉淀池结构及布置情况如图3。

图3 高密度沉淀池改造后结构及布置示意图

由图3 可知,高密度沉淀池主要改造内容如下:

(1)调整以往功率0.75 kW 的小型搅拌电机为4 kW 中型搅拌电机,搅拌机转速从以往30 r/min 调整为68 r/min,有效提高了混凝剂的搅拌力度。

(2)将以往的混凝剂和絮凝剂投加位置进行改造,将混凝剂和絮凝剂分开为二层,在两个位置进行投加。

(3)在絮凝反应室中增加一套折流板设置。

2.3 改造后参数分析

该污水处理站高密度沉淀池主要由快速混合反应单元、絮凝单元、沉淀和污泥浓缩单元三大部分组成。本次改造主要是对快速混合反应单元、絮凝单元进行改造,沉淀和污泥浓缩单元未改动。

(1)快速混合反应单元。该快速混合反应单元主要在混合池内进行,通混凝剂加入混合池内后,采用搅拌机进行剧烈搅拌,混凝剂在污水中快速分散,使其在污水中均匀分布形成小的絮体。以往快速混合反应单元没有设置单独的混合池,混凝效果不佳。针对这一问题,将以往的导流筒区域改造为混合反应区域,经试验确定反应阶段最佳参数:PAC 投加浓度为70 mg/L,混合搅拌时间55 s,搅拌速度梯度980 s-1。

(2)絮凝单元。絮凝单元主要在絮凝反应池内,污水进入后经混凝反应通过导流筒流入絮凝反应池内,由上至下通过折板进行絮凝反应促使絮体增大,污水进一步流入沉淀和污泥浓缩单元,去除絮体。经试验确定:PAM 投加浓度为4 mg/L,污水在絮凝反应池中的最佳停留时间为16 min。

3 处理效果及效益分析

3.1 改造后处理效果

晋北煤业污水处理站高密度沉淀池改造完成后,于2020 年9 月投入到实践应用中。当前污水处理站及高密度沉淀池工艺整体运行正常,污水处理站能顺利完成360 m3/h 的实际水量的处理。改造后,高密度沉淀池工艺混凝剂PAC 的投加浓度从210 mg/L 降低到70 mg/L,絮凝剂PAM 的投加浓度从12 mg/L 降低到4 mg/L,PAC 和PAM 药剂有了大幅度降低,对污水的混凝沉淀和絮凝效果反而更加理想。污水经处理后出水水质符合设计要求,其SS浓度检测结果如图4,SS浓度保持在3 mg/L之下,符合设计要求。高密度沉淀池改造后,因为PAC 和PAM 投加浓度降低,污泥脱水性能有效提高了,同时减少了污水进入压力砂滤罐和压力碳滤罐组后的反冲洗次数。

图4 改造后出水水质SS 检测结果示意图

3.2 效益分析

(1)改造前,高密度沉淀池搅拌机、刮泥机等设备的耗电成本为103 元/天,混凝剂PAC 的投加费用为2678 元/天,絮凝剂PAM 的投加费用为1658 元/天,合计费用为4439 元/天。改造后,高密度沉淀池搅拌机、刮泥机等设备的耗电成本为207 元/天,混凝剂PAC 的投加费用为890 元/天,絮凝剂PAM 的投加费用为553 元/天,合计费用为1650 元/天。高密度沉淀池改造后运行费用从4439元/天降低到了1650 元/天,经济效益显著。

(2)高密度沉淀池改造后,处理站出水水质符合设计排放标准,特别是SS 浓度从12~14 mg/L左右降低到3 mg/L 以下,社会效益显著。