大分段小间隔多轮间隔放煤法在坚硬特厚煤层工作面的应用

2022-05-16杜谦

杜 谦

(晋能控股煤业集团马道头煤业有限公司,山西 大同 037000)

放顶煤开采工艺因其高效、安全、低成本等优点成为我国厚煤层开采的主要技术[1],而坚硬特厚煤层顶煤煤质坚硬,在放顶煤参数选取不合理的情况下,增加顶煤垮落难度,增大顶煤垮落块度,降低工作面回采率。本文以马道头煤矿8404 工作面为工程背景,根据煤层赋存条件研究确定合理的放顶煤参数,提高工作面回采率。

1 工程概况

8404 工作面开采3#~5#煤,煤层均厚20.5 m,由下方的5#煤层和上方的3#煤层共同组成,煤层倾角1°~12°,普氏系数f=3,煤层结构稳定,内生裂隙较发育。工作面埋深258~292 m,工作面东侧为北四盘区辅运大巷,西侧为铁峰铁路保护煤柱,北侧为规划中8403 工作面(未开采),南侧为8405 工作面(未开采)。表1 为工作面顶底板情况表。

表1 工作面顶底板情况表

8404 工作面属于坚硬特厚煤层工作面,直接顶较薄,若选取不合理的放顶煤参数进行回采,破碎的直接顶易过快落入放煤口,降低经济效益。

2 工作面顶煤放煤方式选择

2.1 8404 工作面顶煤放出规律分析

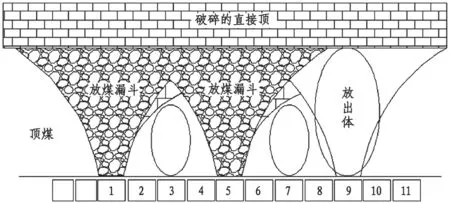

结合8404 工作面实际情况对其顶煤放出规律进行分析,进而选取合理的方煤方式。8404 工作面顶煤放出过程示意图如图1。

图1 顶煤放出过程示意图

由图1 可知,在工作面单轮和顺序放煤方式下,由于顶煤厚度大,1#支架上方大量顶煤破碎并放出,放煤漏斗体积增大,使3#支架上方顶煤体积减小。当1#支架放煤完毕,在3#支架顶煤放出过程中,放出体与直接顶接触面减少,支架顶梁的反复支撑力对放出体破碎效果大大减少,导致3#支架上方顶煤未完全破碎,放出体体积减小,放煤漏斗收缩,1#与3#支架上方的放出体及剩余顶煤畸形发育。在此情况下放煤,1#和3#支架放煤速度不一,1#支架放煤漏斗见矸后,3#支架放煤漏斗还会存在部分顶煤未放出,会增大含矸率,降低工作面回采率。因此,需选取合理的放煤方式提高工作面回采率[2]。

2.2 放煤方式选取

由8404 工作面顶煤放出规律分析可知,8404工作面在单轮放煤和顺序放煤方式下,放出体及顶煤易畸形发育,影响工作面回采率。因此,8404 工作面采用多轮间隔放煤,并在此基础上提出了大分段小间隔放煤法,其放煤过程如下[3]:

(1)面内大分段。将工作面按照5#~50#、51#~100#、101#~尾支架分为3 大区段,5#~50#支架为头部放煤段,51#~100#支架为中部放煤段,101#~尾支架段为尾部配煤放煤段。

(2)分段大间隔。在每个大分段内,各一级支架之间间隔3 台支架,间隔的3 台支架包括1 个二级和2 个三级支架。一个大间隔内包括2 个一级、1 个二级和2 个三级支架。8404 工作面放煤顺序示意图如图2。

图2 放煤顺序示意图

(3)段内小间隔。工作面支架进行放煤编号,编号规则执行分级、顺序双统一,即1 级支架对应“一”、2 级支架对应“二”、3 级支架对应“三”。如图3 所示,在1#~9#这9 个支架中,1#、5#和9#支架为一级支架,2#、4#、6#和8#支架为三级支架,3#和7#支架为二级支架。放煤顺序由先到后为一级、二级、三级,每两个相邻一级支架放煤结束后,再放二级支架,最后放三级支架。

综上所述,设计确定8404 工作面放煤方式采用大分段小间隔放煤方式,考虑到工作面长度及设备运行情况,头部放煤段及中部放煤段为正常放煤段,尾部为配放煤段,所有支架级数均实行“见矸关窗”的原则,每个区段内按照先放“一”后放“二”再放“三”的顺序放煤,每段小间隔内的放出体皆可充分发育并均匀放出,可有效增大工作面回采率。

3 放顶煤工艺参数分析

8404 工作面采用大分段小间隔放煤方式放煤后,再结合现场工程实际确定工作面的放顶煤工艺参数。

3.1 工作面放顶煤工艺参数

(1)工作面宽度和长度

① 工作面宽度。8404 工作面的2404 巷道和5404 巷道标高变化较大,煤流上山运输高差较大,且工作面所用前后刮板运输机设计长度260 m,考虑设备适应,确定工作面宽度为220 m。

② 工作面长度。受到县级公路保护煤柱的影响,确定8404 工作面长度为4137 m。

(2)采放比。考虑到8404工作面采煤机(SL-500型)及低位放顶煤液压支架(ZF17000/27.5/42D型)情况,确定工作面机采高度3.9 m,煤层厚度14.29~26.70 m,平均厚度16.55 m,因此,8404 工作面放煤高度为10.39~22.80 m,平均放煤高度为12.65 m,采放比为1:3.24。

(3)截深。8404 工作面煤厚14.29~26.70 m,平均16.55 m,基本支架ZF17000/27.5/42D,推移步距为0.8 m,根据已采工作面的开采经验,确定8404 工作面截深为0.8 m。

(4)放煤步距。放煤步距是指相邻两次放顶煤的间隔距离[4]。过大或过小的放煤步距都会影响工作面回采率及含矸率。依据北二盘区8203 工作面和8201 工作面等已开采工作面的情况,发现马道头北四盘区3#~5#煤层可以自行垮落,且“一刀一放”工艺所取得顶煤回采率最高而含矸量最少[5]。因此,根据3#~5#煤层实际抗压强度和煤层结构,并结合以往经验,确定采用“一刀一放”正规循环作业,即放煤步距为0.8 m。

3.2 放煤效果分析

(1)放煤效果预计。根据已确定的放顶煤工艺参数来预计工作面回采率。

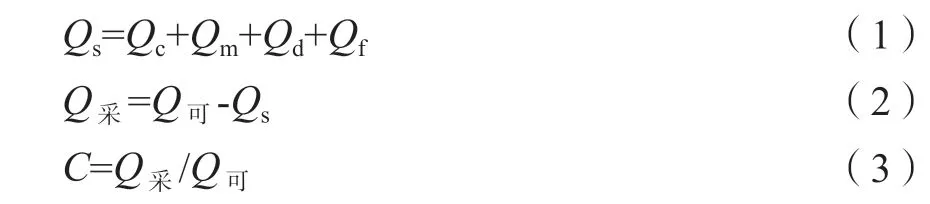

工作面回采率计算如式(1)~(3)

式中:Qs为总煤量损失,t;QC为放顶前的损失量,80 707 t;Qm为末采损失量,121 060.5 t;Qf为工艺损失量,712 999.5 t;Qd为端头损失量,1 573 511.4 t;Q采为工作面采出量,t;Q可为可采储量,18 868 120.8 t;C为工作面回收率。

计算得总煤损失量Qs=80 707+121 060.5+712 999.5+1 573 511.4=2 488 283.4 t;Q采=18 868 120.8-2 488 283.4=16 379 837.4 t;工作面回收率C=16 379 837.4/18 868 120.8=86.8%。

(2)实际放煤情况。8404 工作面推进速度由相邻工作面的1 d 割6 刀提高到1 d 割8 刀,增加了工作面单产。矸石混入率为7%,提高洗选煤效率,大块矸石放出量减少,避免卡溜事故。在放煤过程中,各分段大间隔上方的放出体分布均匀,避免矸石过早窜入放煤口的现象,工艺损失量极大减少。8404 工作面动用储量为2 184.1 万t,采出煤量为2 009.4 万t,实际工作面回采率为92%,实际煤损量为174.7 万t。

4 结论

(1)8404 工作面采用大分段小间隔的多轮间隔放煤法放煤可有效提高工作面回采率,降低含矸率。

(2)设计确定放顶煤工艺参数为:工作面宽度220 m,工作面长度4137 m,采放比1:3.24、截深0.8 m,放煤步距0.8 m。

(3)应用合理的放煤工艺参数后,大块矸石放出量减少,矸石混入率为7%,工作面回采率达到92%。