地质构造区域巷道围岩双壳加固技术及其应用分析

2022-05-16柏新宇

柏新宇

(潞安化工集团常村煤矿,山西 长治 046102)

1 陷落柱影响区域巷道概况

1.1 地质构造情况

根据三维地震勘探及超前钻探结论,常村煤矿2311 皮顺掘进过程中将揭露X63 陷落柱,长轴约为40.6 m,短轴约15.2 m。该陷落柱不导水,在巷道中揭露长度为19.3 m,延伸至工作面内部距离为17.4 m。钻孔窥视结果显示,2311 皮顺陷落柱区域巷帮1.0 m 以外、顶板1.3~13.6 m 处裂隙发育,存在明显离层和破碎带,急需采取加固支护措施。

1.2 陷落柱影响区域应力分布规律

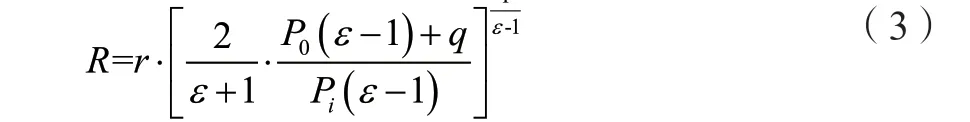

依据弹塑性理论,将陷落柱周围围岩划分为破坏区、塑性区和弹性区。巷道掘进过程中一旦经过破坏区及塑性区,必须提前对该区域巷道围岩进行加固。通过弹塑性理论可以计算出各个分区的半径范围及应力分布形态[1],为注浆加固提供理论支撑依据,见公式(1)~(5)。

由弹性力学可得陷落柱围岩的切向应力为:

径向应力可表示为:

陷落柱的塑性区半径可表示为:

水平应力与埋深、垂直应力之间的关系可表示为:

将公式(2)代入(1)中得切向应力为:

式中:σ切为切向应力;σ径为径向应力;r为陷落柱半径;R为塑性区半径;P0为水平应力;q=2cε0.5。

2311 工作面埋深约为450 m,计算出P0/σz=1.5,σz=11.25 MPa,则P0=16.88 MPa。c=3 MPa,φ=25°,ε=2.45。

通过计算得出2311 工作面X63 陷落柱塑性区域半径为30.45 m,应力增高区半径为79 m。

2 陷落柱区域巷道深部双壳加固方案

2.1 巷道双壳加固总体思路

常村煤矿计划对X63 陷落柱影响巷道采用常规锚网+工字钢棚联合支护,针对重点影响区域配合采取注浆加固的支护思路。设计深、浅孔注浆加固[2],浅部实施低压注浆,深部实施高压注浆,使巷道在陷落柱影响区域内形成两层壳体的保护结构,保证巷道围岩的稳定。

2.2 巷道双壳加固设计方案

(1)巷道加固范围

2311 皮顺超前注浆加固区域主要为陷落柱影响区域,通过现场围岩结构窥视,陷落柱影响范围为:沿巷道轴向方向皮顺揭露陷落柱长度为26 m,考虑围岩的稳定性,设计沿巷道轴向方向加固范围为陷落柱两端各多加固5 m,合计巷道加固长度为36 m。巷道纵向上的加固范围,根据理论计算和数值模拟结果,综合分析加固范围确定为20 m,如图1。

图1 陷落柱加固范围(m)

(2)注浆钻孔参数设计

浅部注浆孔布置:顶板每排布置3 个注浆孔,巷道中间布置1 个孔,分别向两侧2 m 布置2 个注浆孔,排距为2 m;两帮每排布置3 个注浆孔,其中最下1 排距离巷道底板0.15 m,中间1 排与上下注浆孔间距1.5 m;注浆孔深度均为2 m。封孔采用棉丝蘸水玻璃的方法。

深部注浆孔布置:顶板深孔按三花布置,即2-1-2-1 的形式布置,顶板孔深10 m,每排2 个钻孔的间距为3 m,每排为1 个钻孔的布置在顶板中间,钻孔排距为1.5 m;两帮钻孔按三花进行布置,每排2 个钻孔的间距为2 m,其中下部钻孔距离底板1 m,每排为1 个钻孔的布置在距离巷道底板2 m 以上的位置,钻孔排距为1.5 m,两帮钻孔深度为20 m 和15 m。封孔位置:注浆段孔内下射浆管,采用封孔器封孔,封孔器距孔口3 m 左右。巷道横断面内注浆钻孔布置如图2。

图2 巷道横断面内注浆钻孔布置情况(m)

(3)注浆技术参数设计

注浆压力:浅部注浆压力控制在2~3 MPa 范围内,煤墙出现返浆后立即停止注浆;深部注浆压力设计为10 MPa。

注浆材料:水泥+添加剂。水泥使用425#普通硅酸盐水泥,添加剂采用“天地堵水103”改性而成。其中添加剂为水泥改性液,可提高水泥的凝结速度与煤岩体的粘结强度等。水灰比:水泥浆的水灰比0.6:1~0.8:1(根据现场注浆情况可小范围内进行适当调整)。水玻璃:浓度38~42 °Bé,模数M=2.8~3.2。水玻璃为水泥重量的2%~4%。水泥浆粘结改性液的用量为水泥重量的10%~20%。

3 加固方案应用效果

3.1 现场施工情况概述

2311 工作面皮顺陷落柱影响区域巷道采用设计的双壳加固方案进行了试验,共计试验36 m。根据注浆孔的布置,共施工13 排注浆孔,每排两帮及顶板共布置9 个注浆孔,其中包括3 个10 m 深钻孔、4 个15 m 深钻孔、2 个20 m 深钻孔,累计施工117个孔,孔深1690 m,使用水泥65 t 以及6 t 添加剂。

3.2 矿压监测分析

3.2.1 巷道围岩变形规律分析

图3 为陷落柱影响区域巷道顶、底板岩层运动曲线图,可以直观地反映出巷道围岩表面变形具有一定的分段特征。将巷道围岩变形随时间的推移划分为五个阶段,其中第一阶段(0~15 d)—剧烈变形阶段,该阶段巷道围岩变形较大,两帮变形量为30 mm,顶板下沉量60 mm,底板底鼓量85 mm,巷道两帮、顶板、底板变形速率分别为2 mm/d、4 mm/d、5.7 mm/d;第二阶段(16~27 d)—缓慢变形阶段,该阶段巷道围岩变形呈现缓慢递增趋势,巷道两帮累计变形量为45 mm,顶板下沉量85 mm,底板底鼓量100 mm,巷道两帮、顶板、底板变形速率分别为1.3 mm/d、3.3 mm/d、1.3 mm/d;第三阶段(28~32 d)—跳跃式增长阶段,该阶段巷道围岩短时间内发生了全断面的整体收缩现象,巷道两帮累计变形量85 mm,顶板下沉量累计155 mm,底鼓量累计为160 mm,巷道两帮、顶板、底板变形速率分别为8 mm/d、14 mm/d、12 mm/d;第四阶段(33~63 d)—再次缓慢变形阶段,该阶段巷道围岩再次呈现缓慢变形现象,巷道两帮累计变形量为115 mm,顶板下沉量累计为230 mm,底鼓量累计为250 mm,巷道两帮、顶板、底板变形速率分别为0.9 mm/d、2.4 mm/d、2.9 mm/d;第五阶段(64 d 以后)—稳定阶段,该阶段巷道围岩变形基本趋于稳定,最终巷道两帮累计变形量为115 mm,顶板下沉量为231 mm,底鼓量为255 mm。

图3 陷落柱影响区域巷道围岩表面变形曲线

结合连续80 d 的数据情况分析,陷落柱影响区域巷道围岩变形量不大,在可控范围内,说明采用双壳加固方案可有效控制巷道围岩稳定。

3.2.2 巷道锚杆锚索受力分析

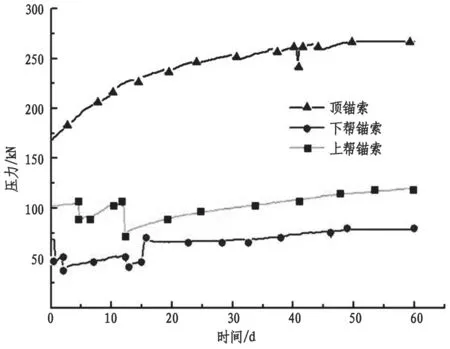

(1)锚索受力分析

从图4 测站锚索受力曲线图可以看出,顶板锚索设置的初始预紧力为168.94 kN,帮锚索预紧力较小分别为68.85 kN 和102.05 kN,顶板岩层相对于煤帮的强度要高;锚索安装初期(15 d 内)受力波动较大,尤其是帮锚索出现上下波动现象比较频繁,说明帮部支护受巷道开挖后的应力重新分布影响较大;15~50 d 锚索受力呈现缓慢增加趋势,顶板锚索受力增加了98.15 kN,帮锚索受力各增加了9.76 kN 和17.59 kN,顶板锚索承载的拉力远大于帮锚索的拉力;50 d 以后锚索受力基本趋于稳定。

图4 测站锚索受力曲线

(2)锚杆受力分析

图5 为测站锚杆受力曲线。由图可知,顶板锚杆设置的初始预紧力为80.57 kN,帮锚索预紧力较小分别为8.3 kN 和4.39 kN,顶板岩层相对于煤帮的强度要高;顶板锚杆安装3 d 内受力变化不大,第4天锚杆受力增加4 kN,出现了拉力较大的增加,随后顶锚杆受力基本呈现缓慢下降,在58 d 后稳定在82.03 kN;两帮锚杆受力在41 d 以内变化相对不大,42 d 下帮锚杆受力迅速增到42.48 kN,上帮锚杆受力突增到66.89 kN;以后帮锚杆基本上呈缓慢增加,且增加幅度较小,并最终稳定在42.97 kN 和68.36 kN。

图5 测站锚杆受力曲线

4 结论

通过现场深浅部注浆加固方案的试验实施,配合矿压监测进一步验证了双壳加固方案的合理性,能有效改善围岩的自承载性能,提高了围岩的自稳性,可在常村煤矿推广此方案现场应用,保障巷道安全、顺利通过陷落柱等破碎区。同时,陷落柱影响区域巷道经过双壳加固后,通过现场矿压监测分析,常村煤矿巷道围岩变形在60 d 以后总体上趋于稳定。