15108 工作面过构造带安全回采技术研究

2022-05-16崔腾腾

崔腾腾

(晋能控股煤业集团南河煤矿,山西 晋城 048400)

工作面回采过程中,通过断层、褶皱等地质构造时,如果工作面区域不采取任何措施,采面支架会出现应力分布不均匀的现象。目前,我国相关领域专家已经做过大量研究,如孙毓言教授[1]对大倾角煤层综采工作面液压支架稳定性情况进行了研究,对倾角大的煤层回采中失稳情况进行了力学分析;王宏伟、邓代新、江灿、石瑞明、闫鑫等人[2]进行了采动过程中褶皱构造对围岩应力的影响;杨军等人[3]进行了断层构造下无煤柱开采围岩运移规律的研究等。研究成果主要针对于围岩运移规律的理论研究[4-8],或主要针对于工程实践,对于具体矿井工作面回采过程中通过褶皱构造的理论研究和工程实践有机结合研究较少。

山西煤销集团有限公司矿井15108 工作面地质情况复杂,回采初期部分支架出现倾斜较大、支架应力监测数据波动较大现象。为防止回采过程中由于地质因素形成的工作面支架破坏现象,对该问题采用数值模拟结合现场施工方式进行相关研究。

1 概况

15108 工作面走向长度为1685 m,切眼长度188 m,主采煤层5#煤层,煤层平均厚度4.3 m,平均倾角8°。煤层顶板为粉砂岩,平均厚度5.3 m;煤层底板为砂岩,平均厚度3.2 m。工作面采用综合机械化放顶煤开采,一次采高2.5 m,放顶1.8 m。工作面区域存在褶皱结构2 个,1540~1640 m、250~280 m 煤层褶皱发育。断层6 个,工作面回采至762 m 位置点出现1#褶皱情况。

15108 工作面整体地质呈现西低东高的现象。工作面回采到762 m 揭露出构造为褶皱构造,回采揭露至13#支架,煤层倾角陡增至25°,煤层厚度增加到6 m,12#支架位置点煤层厚度为2 m,煤层厚度相差4 m。综合分析,预测710 m 位置点为褶皱构造尖灭,随后煤层整体稳定。褶皱挤压带整体走向N30°E,随着回采进度,走向增大为N45°E。

2 构造区域围岩应力模拟研究

为研究褶皱构造对整个工作面的影响,现对工作面回采过程中采面围岩演化过程进行数值模拟研究。模拟研究采用软件为FLAC3D,主要模拟工作面回采通过褶皱构造10 m、20 m、30 m 时断面围岩应力分布云图。

首先现场取样,分别在工作面顶板、底板、煤层位置点取煤层、岩层样本,送到实验室进行检测。所测得参数见表1。

表1 围岩应力测试表

根据工作面长度及围岩应力参数进行数值模拟,模拟得出工作面推进10 m、20 m、30 m 时褶皱区域断面围岩应力分布情况如图1。

图1 工作面推进过程中围岩应力分布云图

由图1 可知,工作面推进至距离褶皱断面10 m 范围时,工作面整体应力集中区域为采面顶板和底板,顶板应力集中区域为10 m,底板应力较为集中区域为断面下方15 m。当工作面推进至距离褶皱断面20 m 范围时,采面顶板应力集中区域出现上帮大、下帮小的情况,工作面顶板竖向应力集中高度为12 m,底板应力竖向集中区域为18 m,采面下帮区域应力释放区域变大。当工作面推进至距离褶皱断面30 m 时,采面顶板上帮应力集中区域扩大,下帮应力集中区域较小,竖向长度为21 m;底板出现大面积应力集中区域,竖向长度为30 m;采面两帮出现大面积应力释放区域。因此,如果不进行超前支护措施,工作面通过该区域时会出现液压支架推动困难的现象。

3 安全措施及效果

由于褶皱构造的影响,导致工作面围岩整体失去平衡,围岩产生的竖向应力分布不均匀,回采过程中会导致采面液压支架受力不均匀的情况,部分液压支架应力过于集中,无法正常推进。为解决该问题,拟采用顶板超前注浆措施。为确定注浆压力和频率,采用UDEC 进行了褶皱区域岩层内注浆压力扩散半径模拟研究,模拟得出不同注浆压力下顶板内浆液扩散半径如图2。

图2 不同注浆压力浆液扩散半径模拟图

由图2 可知,随着注浆压力不断增大,浆液扩散半径越大。目前矿上可以提供设备注浆压力可达到600 kPa,在该注浆压力下进行注浆作业,随着注浆时间的推进,扩散半径不断增大,单个钻孔注浆时间为1 h。钻孔设计如图3,钻孔参数见表2。

图3 钻孔设计图

表2 钻孔参数表

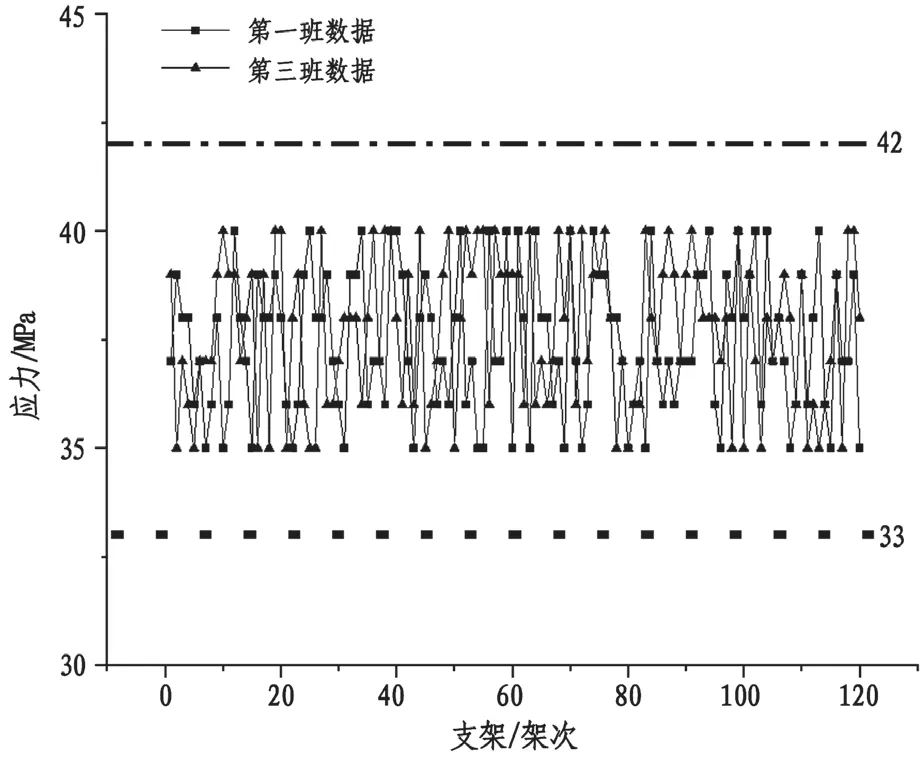

施工完成后,工作面推进过程中对工作面支架数据进行检测,工作面布置液压支架120 个,分别对每个支架通过褶皱构造的三个班次数据进行检测,检测结果如图4。

图4 液压支架应力观测图

由图4 可知,进行注浆作业后,工作面顶板整体性较好,通过三班对回采面通过褶皱构造过程中工作面120 个液压支架应力观测数据统计,支架应力在33~42 MPa 之间波动,未出现大的变化。现场回采过程中液压支架挪动顺利,注浆技术措施有效解决了工作面通过褶皱构造回采不畅的问题。

4 结语

为解决南河煤矿15108 工作面褶皱构造带回采困难的问题,现场取样实验室参数测试,采用FLAC3D软件进行回采推进不同距离褶皱断面位置点应力分布云图数值模拟研究,制定了支护措施,进行了注浆扩散模拟试验,进行注浆作业并后期效果考察,得到以下结论:

(1)随着工作面不断推进,当工作面通过褶皱构造30 m 时,工作面围岩大面积失稳;

(2)注浆压力600 kPa 注浆泵单孔注浆时间1 h 可满足支护要求;

(3)褶皱构造区域施工注浆孔6 个,注浆完成后,回采期间效果考察,工作面液压支架未出现大的波动,回采工作安全顺畅。