采空区下综掘工作面切眼大断面一次成巷技术研究

2022-05-16黄凯

黄 凯

(安徽理工大学矿业工程学院,安徽 淮南 232001)

对于切眼大断面掘进,可以采取机械破岩一次成巷和锚网索梁联合支护控制围岩变形破坏的措施以达到安全高效施工的目的。刘占斌等采用分巷间隔一次成巷方法,实现了大跨度巷道掘支平行作业、间隔连续快速掘进[1];张立辉等采取了优化掘进工艺、分阶段主动支护和顶板控水的综合围岩控制技术,有效克服了顶板水和上覆采空区积水对巷道围岩和支护体的影响[2];针对大断面开切眼在开挖过程中的顶板下沉量大及底鼓严重问题,惠兴田等提出了一种适合大断面开切眼掘进的中导硐超前开挖一次成巷技术[3]。本文以任楼煤矿Ⅱ8224N 工作面切眼为研究对象,对采空区下综掘工作面切眼大断面一次成巷技术进行研究[4-7]。

1 工程概况

工作面82煤厚1.6~2.8 m,平均2.2 m,83煤厚0.4~1.0 m,平均0.5 m,82、83煤层净间距1.2~2.4 m,平均2.0 m,整体间距较稳定。上覆31、51、52、72、73主(可)采煤层,其中72、73煤已回采,与73煤采空区间距12.0~18.0 m,31、51、52煤属整体沉降带,均未回采。切眼的埋深在-490~ -570 m,该地表的平均标高+25.0 m。基本顶为中砂岩,上部略粗,分选性好,平均厚度6.6 m;直接顶为粉砂岩,致密,水平层理,平均厚度2.1 m;直接底为泥岩,块状,富含植物碎屑化石,中间夹0.5 m的83煤,平均厚度6.1 m;基本底为中砂岩,含菱铁条带平行层理,岩石坚硬,平均厚度5.3 m。

2 切眼施工方案

方案一:首先施工导硐侧断面B×H=3.6 m×3.0 m,其次施工滞后的刷大侧断面B×H=3.6 m×3.0 m,完成一个循环大断面切眼一次成巷。

方案二:规格为B×H=5.0 m×3.0 m 的导硐超前开挖,导通后再从风巷开始刷帮宽度2.2 m 至全断面。

方案对比见表1。

表1 全断面一次施工和二次施工方案对比

采用分次成巷方法,即先掘进导硐,再二次扩开切眼,形成安装支架的条件。这种方法安装支架前需二次扩帮,产生的二次应力扰动会影响巷道两帮支护强度,易造成巷道支护结构的整体破坏失稳。同时二次扩帮使综采设备安装速度和工期受到影响,准备时间延长,不利于采掘正常接替。造成切眼顶板经受二次应力的分布,顶板下沉、离层量加大,且工期长、效率低、成本高。

一次成巷工艺,切眼较大断面掘进支护完成后,随即掘进断面较小部分,减小甚至避免了二次掘进引起的应力重叠分布影响。尽管一次成巷空间较大,但及时支护可避免围岩受到二次开挖扰动的破坏,更有利于大断面开切眼稳定。因此决定采用导硐刷帮交替掘进,一次成巷的施工方案。

3 支护设计

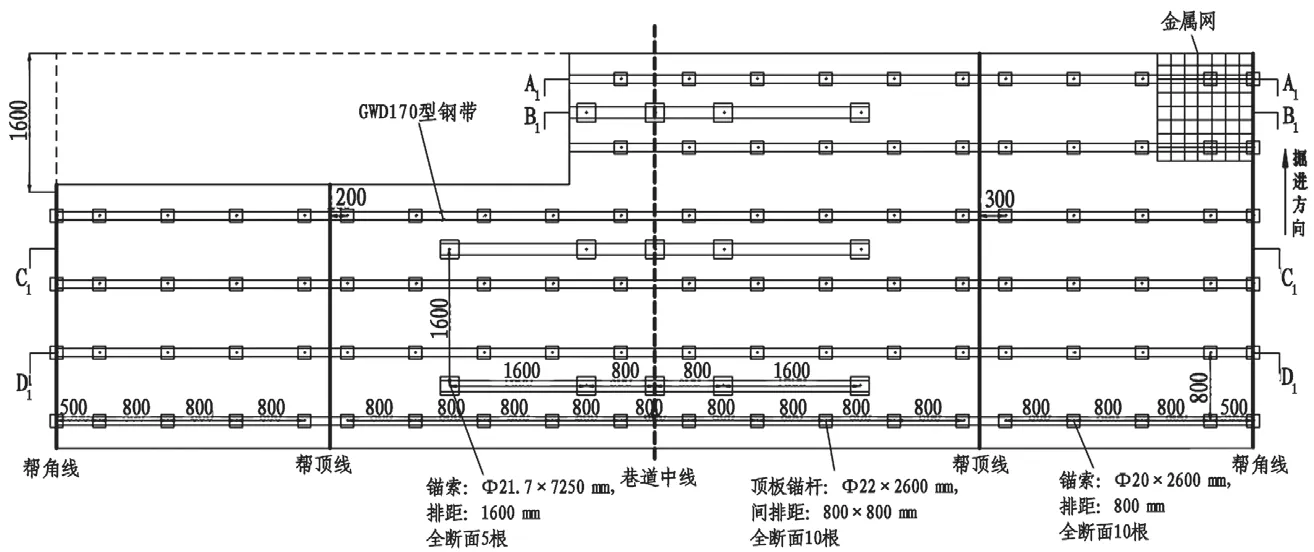

巷道围岩控制采用锚带网索联合支护技术,如图1。

图1 大断面切眼掘进作业方案(mm)

3.1 顶板支护

采用Ф22 mm、L2400 mm 左旋无纵筋等强螺纹钢锚杆,每眼用1 卷K2880 型树脂锚固剂,螺母扭矩不小于300 N·m。锚杆间排距800 mm×800 mm,正中矩形布置。配合顶部钢带均采用GDW170 型钢带及菱形金属网支护,顶板锚杆共用10 根。锚固力不小于130 kN,扭矩不小于300 N·m,外露长度10~40 mm。

锚索采用Ф21.8 mm、19 股钢绞线的高强度松弛预应力钢绞线,长度为7250 mm。顶板两侧的锚索间距为1600 mm×1600 mm,顶板中间3 根居中对称布置,其间距为800 mm,顶板锚索排距为1600 mm;配合GDW170 型钢带使用,布置形式为全断面5 根;每眼用2 卷K2880 树脂锚固剂,锚索外露长度为150~250 mm,预应力不小于210 kN。

金属网采用菱型金属编织网L×H=5400 mm×1000 mm,根据巷道断面确定规格。连接方式:搭接。上下联网之间压茬不小于200 mm,同时横向每200 mm 间距用12#铁丝扎接一道。

3.2 帮部支护

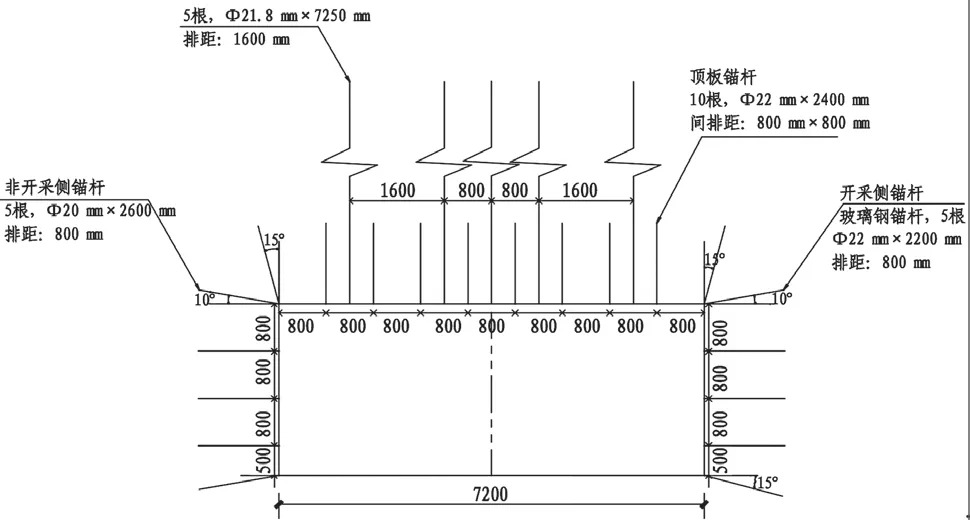

非开采侧帮部锚杆采用Φ20 mm、L2600 mm右旋全螺纹锚杆,每眼用1 卷K2380 型树脂锚固剂,螺母扭矩力不小于200 N·m,矩形布置。配合帮部钢带均采用GDW170 型钢带及菱形金属网支护,帮部锚杆共用5 根。每根帮部锚杆(Ф20 mm)采用1 卷K2380 型树脂锚固剂,锚固力不小于100 kN,扭矩不小于200 N·m,外露长度10~40 mm。

开采侧帮部锚杆采用Φ22 mm、L2200 mm 玻璃钢锚杆,每眼用1 卷K2380 型树脂锚固剂,玻璃钢锚杆预紧力矩不小于60 N·m,拉拔力70 kN,矩形布置。配合帮部钢带均采用GDW170 型钢带及菱形金属网支护,帮部锚杆共用5 根;采用配套的玻璃钢锚杆配件。每根帮部锚杆(Ф20 mm)采用1卷K2380 型树脂锚固剂,外露长度10~40 mm,如图2。

图2 全断面支护设计图(mm)

3.3 补强支护

Ⅱ8224N 切眼采用锚带网索联合支护,但考虑到切眼断面大,从安全角度考虑仍采用ZQ4000-20.6-45 垛式支架后巷补强支护。考虑到综掘机及龙门架使用问题,补强支护滞后30 m,补强支护支架巷中铺设,即支架平行于切眼间隔布置,中心距5 m,支架中心线与帮侧煤壁间距3.6 m。

4 切眼施工工艺

(1)切眼断面B×H=7200 mm×3000 mm (矩形断面),首次掘进断面B×H=3600 mm×3000 mm,再次掘进断面B×H=3600 mm×3000 mm。

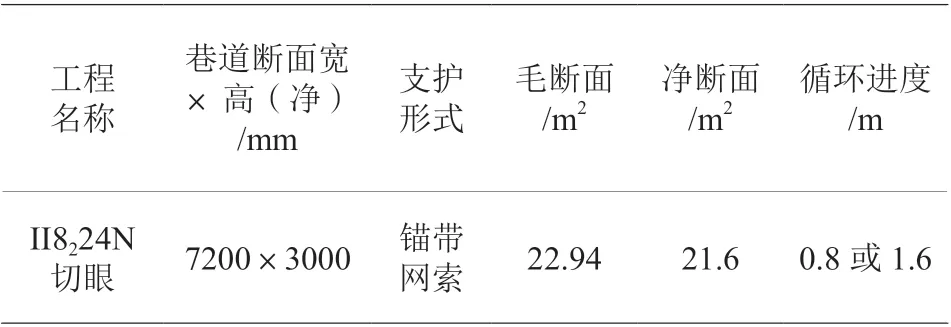

表2 巷道断面统计表

(2)施工工序:两次交替掘进,一次成巷。交接班→安全质量检查、设备检查→开机截割(首次掘进段面)→敲帮问顶→临时支护、安装防片帮网→顶部永久支护→开机截割(二次掘进段面)→敲帮问顶→临时支护、安装防片帮网→顶部永久支护→帮部永久支护。

(3)作业方式:一掘一临支,多班一次永久支护的方式。

(4)掘进机具:采用综掘机截割。综掘机型号:EBZ-200 综掘机为半煤岩掘进机。

(5)打眼机具:在岩石范围采用两部Z7665气腿式凿岩机配合Φ22 mm×2000 mm 六棱钻杆及Φ43 mm 一字型钻头;煤巷使用MQS-50/1.6 型气动手持式钻机,配合麻花钻杆、人字Φ43 mm 风煤钻头打眼。顶部锚杆采用两部MQT-130/3.2 型锚杆钻机配合Φ19 mm×1200 mm 六棱接杆钻杆、Φ32 mm 二翼复合片锚杆钻头,施工锚索时使用Φ32 mm 二翼复合片锚杆钻头。后路帮部锚杆采用ZQS-65/2.5 型气动手持式钻机、Φ26×1.2/2.5 m 湿式麻花钻杆及Φ28 mm 湿式麻花钻头。

5 矿压监测

从Ⅱ8224N 工作面风巷开始15 m、30 m、60 m、90 m、140 m、190 m 共布设6 个观测站,分别从巷道表面位移、顶板岩层离层和补强支护结构受力进行定期监测,根据监测到的典型数据分析切眼围岩变形情况。

采用导硐深度为1.6 m、宽度为3.6 m 导硐刷帮交替作业方式施工,最终切眼宽度7.34 m。巷道表面变形量如图3 所示。两帮表面相对位移收敛大于顶底板的表面相对位移收敛量,两帮的相对位移量的最大值为54 mm,顶底板的相对位移量的最大值为39 mm,巷道掘进17 d 左右围岩变形趋于稳定。围岩变形量处于可控范围之内,说明所采取的施工和支护技术合理。

图3 巷道表面收敛位移曲线

在Ⅱ8224N 切眼顶板中间处布设多点位移计,各基点深度分别为8 m、6.5 m、3.5 m、l m,以观测不同深度的岩体位移。如图4 所示,深部多点位移计基点1.0 m 有3 mm 岩层移动,基点3.5 m 与基点6.5 m 的相对位移量为2 mm。因此,顶板深部岩层多点位移计监测的顶板相对位移量很小,考虑到观测误差,可以断定顶板岩层未发生离层情况。

图4 多点位移计监测曲线

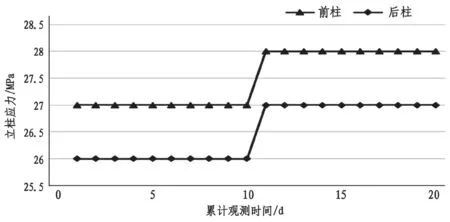

利用ZQ4000-20.6-45 垛式支架自带的DZY60-60 压力表监测支架立柱受力。如图5 所示,单元支架前后立柱初始应力分别为27 MPa、26 MPa,第9~10 天前后立柱应力分别增加为28 MPa和27 MPa,最终17 号单元支架前后立柱应力分别稳定在28 MPa 和27 MPa,达到单元支架的支承应力要求。

图5 单元支架立柱应力变化曲线

6 结语

(1)针对Ⅱ8224N 工作面切眼的围岩条件,提出导硐扩帮交替掘进一次成巷的施工工艺、支护形式和参数,即导硐侧断面B×H=3600 mm×3000 mm,刷大侧断面B×H=3600 mm×3000 mm。首先施工超前导硐,推进进尺为1.6 m,架设机载临时支护,安装锚网索梁支护;其次施工滞后的刷大侧,推进进尺为1.6 m,并支护,完成一个循环大断面切眼一次成巷。

(2)现场矿压监测结果能够说明所采取的一次成巷施工方案和所设计的支护参数能够有效地控制采空区下大断面开切眼的巷道围岩变形量,有利于巷道的安全施工。