大跨度软岩顶板切巷注浆加固支护技术实践

2022-05-16王鹏飞

王鹏飞

(山西焦煤霍州煤电集团吕临能化有限公司,山西 霍州 031400)

1 工程概况

庞庞塔煤矿701 工作面设计长度1330 m,开采煤层厚5.7~8.9 m,平均厚度7.2 m。煤层结构复杂,一般含夹矸3~5 层,夹矸厚为0~1.51 m,平均厚度0.72 m,煤层倾角为14°~18°,平均倾角15°。采用ZY1300-26-55 型两柱掩护式液压支架一次采全高综采技术。701 工作面地面标高1194~1307 m,工作面标高905~930 m,顺槽巷道为矩形断面,断面尺寸为宽×高=5.4 m×4.1 m,切巷尺寸为宽×高=9.3 m×4.0 m。701 工作面位置情况如图1。

图1 701 工作面位置示意图(m)

煤层直接顶为石灰岩,含有较高的泥质成分,节理发育,厚约16 m。煤层底板为砂质泥岩,平均厚度3 m。

2 存在的问题

2.1 发现问题过程

当7012 巷掘进至860 m 位置时,巷道顶板周围岩层出现风化并变很松软,煤体硬度降低、易碎,巷道顶板出现大量鼓包,新揭露顶板节理出现裂隙,产生离层现象。7011 巷掘进至1100 m 位置时,顶板出现了7012 巷的类似情况。分析其原因应该为工作面东侧的风氧带已影响到整个工作面。

在7012 巷道1310~1330 m 范围内施工巷道顶板岩性探测孔,用YTJ20 型顶板岩性探测记录仪进行记录。顶板向上0~2.2 m 位置为泥化岩层,强度非常低,泥化顶板岩层遇水可软化为泥浆;顶板向上2.2~6.0 m 位置为泥岩,裂隙较发育,有空洞现象;顶板向上6.0~12.5 m 为黑色泥岩,0~2 层硬质夹矸,硬度高;顶板12. 5~15.0 m 为砂质和砂岩,硬度中等。根据以上数据可知,701 工作面切巷顶板易破碎,为典型软岩顶板。

2.2 问题产生的原因分析

(1)巷道顶板岩层结构复杂多变。直接顶以泥岩为主,砂质泥岩为辅,且含有夹矸状黄泥,裂隙发育,局部出现空洞。

(2)锚杆和锚杆索锚固效果不佳,锚固力达不到设计要求。巷道顶板0~3 m 段,外表粗糙,呈深灰色,为黄色泥岩,顶板泥岩风氧化成发软、发潮不沾手的浅黄色残粘土,锚杆锚固剂与围岩之间界面粘结能力较弱,2500 mm 锚杆抗拉拔力基本上都小于18 kN,锚杆的锚固区失效;锚索孔成孔困难,塌孔和堵孔问题严重,锚索锚固失效。

(3)大跨度切巷围岩变形较大,支护更加有难度。切巷断面设计宽度×高度=9.5 m×4.0 m,属于大跨度大断面巷道,巷道中部张拉应力较大,巷道两帮顶角部位剪应力较大,巷道软岩本身抗压强度低,自稳能力差,来压快,变形大,容易引起周围破碎顶板的冒落。

3 巷道围岩强化及支护方案分析[1-6]

3.1 巷道围岩注浆加固方案设计

(1)注浆材料选择。切巷顶板为易破碎的软岩顶板,支护前需要先注浆加固顶板。注浆材料选择采用普通水泥-水玻璃双液浆,水泥材料为PO42.5级以上的硅酸盐水泥,水玻璃浓度为40~45 °Bé。水泥浆与水玻璃体积比为=0.2:1.0,水泥浆水灰比为0.9:1.0,注浆压力为0.2~0.5 MPa,注浆钻孔直径Ф32 mm,采用直径Ф42 mm 的钻头掏孔,安装专用封孔器进行封孔。

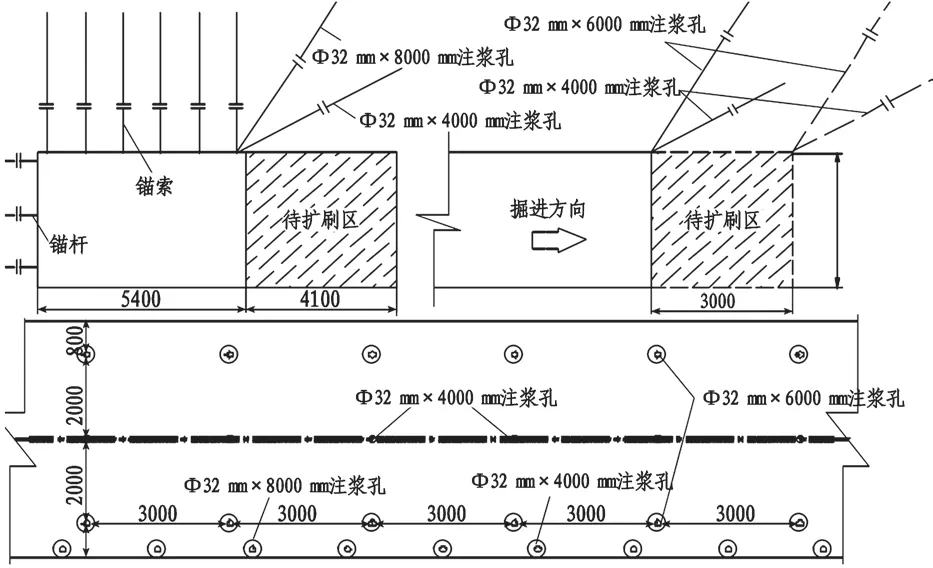

(2)注浆孔设计。按照超前预注浆流程,在切巷掘进面和扩刷侧顶板施工注浆钻孔,采用深孔-短孔组合方式,提高顶板注浆时的均匀性和平稳性。切巷顶板注浆孔设计如图1。掘进面区域的注浆孔按“三三”布置,左侧孔为Ф32 mm×4000(深)mm,孔角度30°,中间孔为Ф32 mm×(深)6000 mm,孔角度60°,右侧孔为Ф32 mm×(深)4000 mm,孔角度30°,间排距为2000 mm×3000 mm。扩刷区注浆孔采用深孔-短孔间隔布置方式,注浆深孔深度8000 mm,孔角度60°,注浆短孔深度4000 mm,孔角度30°,孔间距为2000 mm。顶板注浆孔设计如图2。

图2 切巷顶板注浆孔设计(mm)

3.2 巷道支护方案

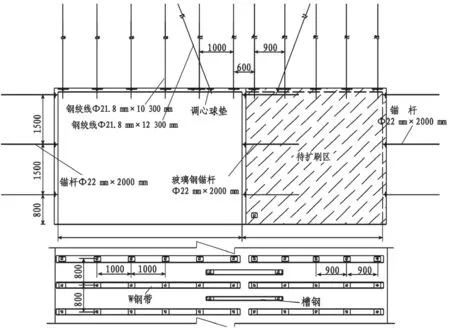

切巷顶板设计采用“全锚索”支护技术,如图3。

图3 切巷断面支护设计(mm)

一次掘进期间,切巷顶板锚索使用Ф21.8 mm×10 300 mm 的钢绞线,托盘规格300 mm×300 mm×16 mm,“六六”布置,间距1000 mm,排距800 mm,充填K2335、Z2360 树脂锚固剂各2 支,锚索预紧力不小于200 kN,每排锚索架设W 型钢带(长5.3 m,每条钢带6 孔,孔距1000 mm)。帮部锚杆选用规格Ф22 mm×2000 mm 树脂高强螺纹钢锚杆,间距1500 mm,排距800 mm,“三·三”布置,充填K2335、Z2360 树脂锚固剂各1 支,锚杆锚固力不小于120 kN,待扩刷侧选用Ф22 mm×2000 mm 型玻璃钢锚杆。

二次扩刷期间,切巷顶板锚索使用Ф21.8 mm×10 300 mm 的钢绞线,托盘规格300 mm×300 mm×16 mm,“五·五”布置,间距9000 mm,排距800 mm,切巷顶板中部施工桁架锚索,锚索使用Ф21.8 mm×12 300 mm 的钢绞线配合槽钢,托盘规格300 mm×300 mm×16 mm,“二·二”布置,角度70°,间距2000 mm,排距800 mm,桁架锚索与普通锚索交替平行布置。

4 效果分析

4.1 注浆效果分析

一次掘进期间和二次扩刷前,累计施工注浆孔262 个,施工用时95 d,注浆水泥用量约153 t,注浆水玻璃用量约26.7 t。

(1)钻孔窥视。在701 切巷通尺25 m、40 m、61 m、80 m、100 m、150 m、205 m 处位置施工顶板注浆窥视孔,布置ZKXG30 矿用钻孔轨迹检测装置,注浆后钻孔窥视如图4。切巷顶板注浆后,浆液较好地注入到泥岩岩层的孔隙、裂隙和空洞之中,浆液硬化后与破碎泥岩形成整体;钻孔孔壁光滑,成孔效果好,注浆后可有效减少锚索孔塌孔和堵孔问题;浆液集中在顶板以上0.8~6.8 m 岩层中,注浆过程中,浆液主要沿水平方向扩散。

图4 注浆后钻孔窥视图

(2)锚索现场抗拉拔力试验。在切巷二次扩刷前,现场随机选择已施工的12 根锚索进行抗拉拔力测试。从测试数据可知,12 根锚索的拉拔力均位于255~315 kN 之间。由此可知,切巷顶板注浆后,锚索拉拔力达到设计承载载荷值,锚索锚固效果理想,保障巷道围岩的稳定。

4.2 巷道围岩变形规律分析

切巷巷道围岩变形量观测采用“十字”布点法,对切巷巷道顶板下沉量、底鼓量、顶底板移近量和煤帮鼓起量进行监测,监测结果如图5。

图5 巷道围岩变形曲线

在一次掘进期间共施工14 d 后,切巷巷道围岩变形情况整体上趋于稳定,顶板下沉量18 mm,底鼓量8 mm,顶底板最大移近量27 mm,煤帮鼓起量36 mm;二次扩刷期间,切巷巷道受二次采动影响,顶板跨度变大,巷道变形在扩刷后14 d,切巷巷道围岩变形再次趋于稳定,顶板下沉量44 mm,底鼓量21 mm,顶底板最大移近量69 mm,煤帮鼓起量58 mm。监测数据结果表明:701 工作面切巷软岩顶板采用注浆加固技术和顶板全锚索支护方案后,能有效控制巷道围岩的变形量,保障开采的安全性和可靠性。