挖金湾矿8103 运输巷深浅孔注浆加固技术实践

2022-05-16刘智敏

刘智敏

(晋能控股煤业集团挖金湾煤业有限责任公司,山西 大同 037042)

回采巷道的掘进破坏原有的应力平衡,在巷道围岩形成应力集中。受集中应力的影响,巷道顶板及两帮煤岩体中产生大量的裂隙,影响巷道的稳定。对于强度低的软弱煤层,在巷道开挖和工作面回采的双重影响下,煤帮破坏范围大,浅部煤体整体性低、承载能力差,仅锚杆索支护难以取得理想的支护效果[1-4]。在工作面回采过程中往往需要反复扩帮,维修工程量大,对煤矿的正常生产造成严重影响。

1 工程概况

同煤集团挖金湾矿8103 采煤工作面所采煤层为4 号煤,煤层平均厚度3.29 m,煤层结构复杂,含两至五层厚度为0.55~0.33 m 的夹矸。煤层直接顶板为深灰色泥岩,平均厚度3.4 m;基本顶为细砂岩,平均厚度16.8 m;底板为粉砂岩,平均厚度2.6 m。

8103 工作面位于一水平一盘区,南部为三条盘区大巷,东部为8101 采空区,西部、北部尚未开掘。工作面开切眼长度200 m,推进距离1334 m,采用综合机械化后退式开采,全部垮落法处理顶板。

根据力学测试结果,4 号煤的单轴抗压强度为3.7 MPa,折算普氏系数为0.37,为典型的松软煤层。采用常规的锚杆索支护后,巷道位移量大,鼓帮严重,帮角处锚杆托盘被吸入顶板中而造成支护失效,多个地段反复维修,增加了成本,对生产造成了严重的影响。

2 深浅孔注浆加固机理

2.1 两帮破坏形式

在煤层中开挖巷道打破了原有的应力平衡,周边煤岩体中的应力重新分布,部分地段形成了应力集中,如图1 所示。巷道表面围岩受掘进或采动影响,内部裂隙发育,相对破碎,形成破碎的散体层,是巷道维护的重点。

图1 煤巷两帮受力破坏图

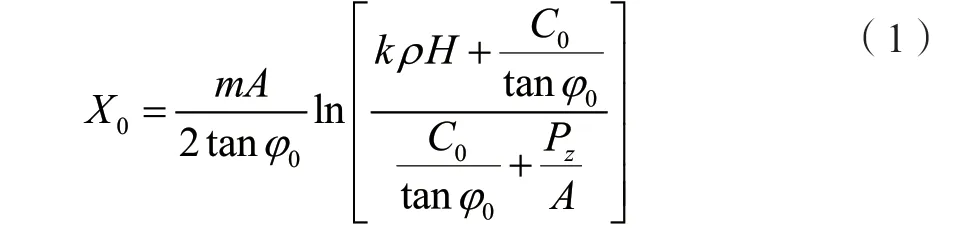

巷道两帮塑性区深度X0可如式(1)计算:

式中:m为工作面采高,m;A为侧压系数;φ0为煤帮残余摩擦角,(°);C0为煤帮残余内聚力,Pa;Pz为巷道两帮的支护力, N;其余同上。

由式(1)可以看出,增加两帮支护力、提高煤体的力学性质可以减少塑性区的宽度,改善煤帮的受力情况,从而提高对顶板的支撑能力,保持巷道的稳定。

2.2 注浆加固机理

松软破碎煤巷变形剧烈,稳定性控制应采取一次让压、二次加固的原则。在巷道掘进过程中,采用锚网索对顶板和两帮进行第一次永久支护,控制初期变形,二次加固一般采用注浆的方式和锚杆索等永久支护体共同形成稳定的承载结构,提高整个煤壁的强度和刚度,减少侧向变形[5-6]。

巷道注浆分两步进行,先进行低压浅孔注浆,胶结浅部破碎的煤岩体,封堵裂隙,形成一定厚度的加固圈,为深部注浆提供基础。然后通过深部注浆扩大浆体保护范围,对浅部低压注浆区起到补强作用,同时深部注浆可以使得锚杆索的锚固点更加稳定,与深部围岩形成整体承载结构,大大提高其稳定性和承载能力。深浅注浆的加固机理如图2。

图2 深浅注浆加固机理

3 锚注加固设计

3.1 锚杆索支护

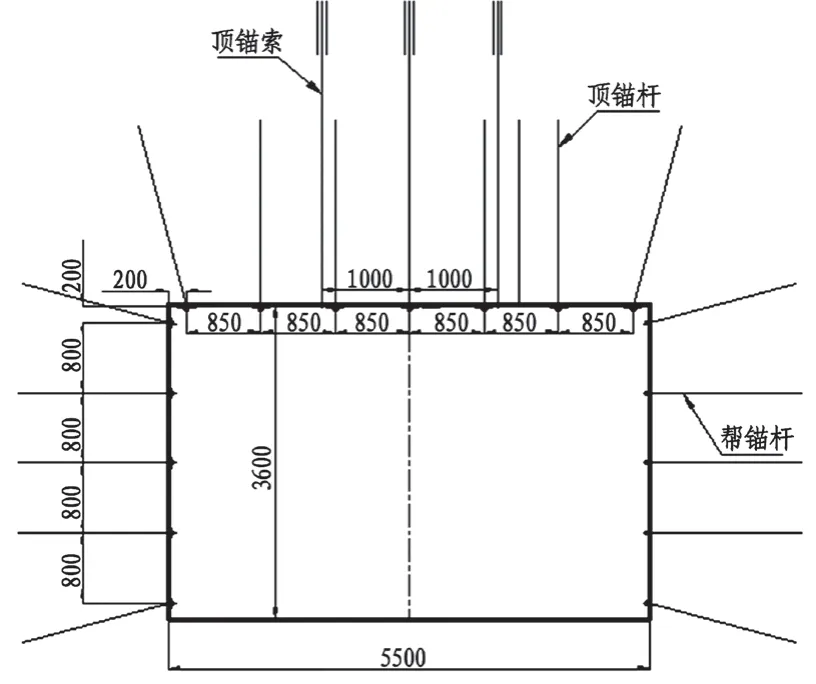

巷道掘进时采用锚网索进行一次永久支护,运输巷的规格为5500 mm×3600 mm(宽×高),支护方案如图3。

图3 锚网索支护方案(mm)

3.1.1 顶板支护

顶锚杆采用杆体直径为22 mm 的高强螺纹钢锚杆,长度为2400 mm,螺纹长度为120 mm,采用两卷K2360 树脂药卷锚固。锚杆托盘为穹型,尺寸为100 mm×100 mm×10 mm(长×宽×厚)。采用8#菱形金属网护顶,规格为5700 mm×1100 mm,顶板菱形网压茬200 mm,采用双股14#钢丝连接,相邻钢丝的间距不大于200 mm。顶锚杆间距为850 mm,每排布置7 根,靠近两帮的锚杆向煤帮方向倾斜15°,其余垂直顶板,排距为900 mm。每排锚杆采用5500 mm×100 mm×5 mm(长×宽×厚)的W 钢带连接。

锚索直径为21.8 mm,1×19 股钢绞线制作,延展率不小于5.0%,长度8400 mm,采用两卷K2360和一卷CK2360 树脂药卷锚固,锚索呈“二一二”五花布置,单根锚杆布置在巷道中间,两根锚索分别在中间两侧1000 mm 的位置。所有锚索均垂直顶板布置,配400 mm×400 mm×16 mm(长×宽×厚)的大托盘。

3.1.2 巷帮支护

帮锚杆杆体为直径20 mm 的高强螺纹钢锚杆,长度为2200 mm。采用两卷K2360 树脂药卷锚固,网片规格为3800 mm×1100 mm。锚杆间距为800 mm,每排布置5 根,最上位和最下位分别向顶底板方向倾斜15°,其他垂直巷帮布置。锚杆排距为900 mm,每排锚杆采用5500 mm×100 mm×5 mm(长×宽×厚)的W 钢带连接。

3.2 注浆加固

3.2.1 注浆材料

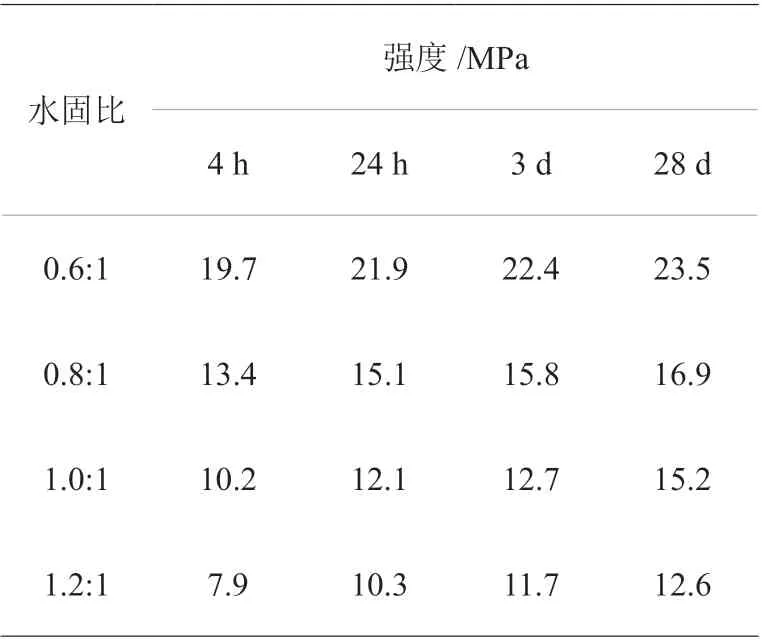

注浆材料为联邦无机加固材料,主要成分是矿粉。与常规的水泥材料相比,该材料成本低、粘结性高,更适用于松散破碎煤岩体的加固。不同水固比下连邦材料的强度见表1。

表1 不同水固比连邦材料强度

结合挖金湾矿的实际情况,确定采用的水固比为0.8:1。

3.2.2 注浆时机

根据工作面前方垂直应力分布规律来分析巷道煤岩体的裂隙发育情况,由此确定注浆时机。

由图4 可以看出,工作面0~8 m 范围内,垂直应力逐渐升高,最大值为65.4 MPa,受垂直应力影响,该范围内裂隙发育程度高。8~16 m 范围内,垂直应力逐渐降低,但仍然高于原岩应力,裂隙存在扩展贯通的可能。工作面16 m 范围之外,基本不受采动影响,裂隙发育不充分,贯通率小,注浆效果不明显。由此确定工作面前方16 m 范围为最佳的注浆范围。

图4 工作面前方垂直应力分布规律

3.2.3 钻孔深度

受巷道掘进及工作面回采的影响,巷道两帮塑性区的发育深度不一致,一般回采侧塑性区深度更大。按回采帮塑性区发育深度确定浅部孔深为3.0 m,深部注浆孔的深度为8.0 m。

3.2.4 注浆压力

注浆压力应当依据注浆材料及煤岩体的裂隙发育程度确定,但过高的注浆压力会导致裂隙的进一步发育,破坏围岩。根据现场经验,确定浅部注浆孔压力为3~5 MPa,深部注浆孔压力为8~10 MPa。注浆压力根据现场情况实时调整,注浆困难或有浆液流出时及时调整。

3.2.5 注浆孔布置

巷帮深部注浆孔和浅部注浆孔交替布置,注浆孔的布置如图5。每排三个注浆孔,浅部注浆孔间距为1200 mm,排距为1800 mm,最上位距顶板600 mm;深部注浆孔间距为1000 mm,排距为1800 mm,最上位距顶板800 mm。每排的中间注浆孔垂直巷帮布置,上位注浆孔向上倾斜15°~20°,下位注浆孔向下倾斜5°~10°。

图5 巷帮注浆孔布置图(mm)

3.2.6 注浆顺序

注浆时从下往上依次注浆,先浅部后深部。注浆压力逐渐提高到设计值,深部注浆孔滞后浅部注浆孔2 排。

3.3 矿压观测

巷道掘进过程中设置测点,对巷道表面位移进行观测。结果表明,成巷后变形剧烈,巷道两帮最大变形速度可达15 mm/d,15 d 后变形速度逐渐减小并趋于稳定,最终两帮收敛量为157 mm,顶板相对稳定,下沉量为45 mm。巷道经过深浅孔注浆加固之后,在工作面超前支承压力影响范围内,又出现了明显变形,但变形速度相对平缓,持续时间较短,最终两帮移近量为237 mm,顶板下沉量为72 mm,较其他未注浆工作面相比,巷帮变形减少约60%,顶板减沉约35%,深浅孔注浆取得了理想的支护效果。

4 结论

(1)回采巷道受掘进期间集中应力和回采期间超前支承压力的影响,巷道表面围岩内部裂隙发育,形成破碎的散体层,是巷道维护的重点。

(2)通过低压浅孔注浆和高压深部注浆,可以胶结浅部破碎的煤岩体,使得锚杆索与深部围岩形成整体承载结构,提高其稳定性和承载能力。

(3)挖金湾矿8103 运输巷深浅注浆后,巷帮变形减少约60%,顶板减沉约35%,取得了理想的支护效果。