焊接结构超高周疲劳主S-N 曲线拟合及寿命预测方法

2022-05-16周韶泽郭硕陈秉智张军兆文忠

周韶泽,郭硕,陈秉智,张军,兆文忠

(大连交通大学,大连,116028)

0 序言

焊接作为机械结构最主要的连接方法之一,在工程领域得到了大量广泛的应用.近年来随着技术的进步,焊接结构在小于1 × 107周次的低周和高周区间的抗疲劳能力得到了较大提高,使得更多的焊接结构的疲劳失效进入到了大于1 × 107周次的超高周疲劳区间内.这些焊接结构不光包括公路桥梁、发电站管道、海洋工程等大型复杂结构,还包括各种现代机械产品和高端装备.例如水轮机叶片、高铁的牵引电机箱会在1 × 108周次区间,航空涡轮发动机会在1 × 1010周次区间发生疲劳失效.这些疲劳失效在传统上认为是不可能发生的,因为已经进入了超过1 × 107周次无限寿命区间.但是失效还是不断出现,有些还造成了巨大的经济损失.因此确定焊接结构超高周安全疲劳强度对于现代焊接结构抗疲劳设计,以及进一步进行轻量化设计非常重要.

从实用的角度来看,超声波疲劳试验是目前获取金属、焊接接头超高周疲劳强度的唯一方法[1-12].通过超声波疲劳试验确定焊接接头超高周疲劳安全疲劳强度,以及超声疲劳主S-N曲线,再修正得到非振动条件下的常规主S-N曲线,进而预测评估焊接结构的超高周疲劳寿命极具理论和应用价值.目前还没有一种有效方法能够预测和评估任意焊接接头形式的超声超高周疲劳寿命.当接头的几何改变,每种焊接接头都必须重新做超声疲劳试验,以获得该接头的S-N曲线,耗费大量的时间和资源.所以迫切需要研究新的理论和方法解决这些问题.

结构应力法,也称主S-N曲线法,作为评估焊缝疲劳寿命的有效方法,已被ASME 2007[13]和NT 3199[14]等焊接疲劳设计规范和指南所采用.该方法具有网格不敏感,不同类型接头使用一条主SN曲线进行疲劳寿命预测的特点,已被大量工程所使用[15].然而标准中的结构应力法是准静态方法,没有考虑到结构的固有频率属性,无法适用于超声波疲劳振动这种动态振动的情况.另外该方法的主S-N曲线是统计小于1 × 107周次的疲劳试验数据,并进行拟合的传统曲线,无法证明其能适用于超高周疲劳区间.由于振动疲劳的复杂性,目前未见有关于在超声波振动条件下进行超高周焊接接头主S-N曲线拟合,以及疲劳寿命预测方法研究的报道.有研究焊接结构动态特性的模态叠加和频域方法[15],但是这些研究仍然采用了传统主S-N曲线.模态叠加法采用的有效质量方法,频域法采用了Dirlik 统计方法,对超声简谐振动统计会产生较大误差,不适用于超声疲劳预测.因此需要研究新的超高周疲劳预测方法,以及拟合新的超声疲劳超高周主S-N曲线,以确定焊接结构的超高周安全疲劳强度.

1 瞬态结构应力疲劳寿命预测方法

传统结构应力准静态法是基于外载荷和焊缝结构应力的线性关系,将外载荷进行雨流计数形成载荷谱,再乘以静强度分析的单位载荷加载结构的焊缝结构应力,从而得到焊缝疲劳寿命的方法.该方法属于前雨流方式.所提出的瞬态结构应力法是获取每个焊缝节点响应的时域等效结构应力,再进行雨流计数获得疲劳寿命的方法,属于后雨流方式.采用后雨流方式的目的是利用瞬态分析方法,能够将结构的简谐振动、随机振动或非线性响应等特性考虑进来.

瞬态结构应力超高周疲劳寿命预测方法流程如图1 所示.首先建立超声疲劳几何模型后离散成为有限元网格模型,在有限元软件中基于完全法进行瞬态有限元分析.获取有限元焊趾线穿透焊缝厚度截面一侧节点力时域响应,该节点力瞬态响应时域值{F(t)}被定义为

图1 瞬态结构应力疲劳寿命预测方法流程图Fig.1 Flow chart of transient structural stress fatigue life prediction method

式中:t为时间;{U(t)}为单元时域响应位移矩阵;[Ke]为单元刚度矩阵.

焊缝厚度截面上的膜应力 σm和 弯曲应力 σb的定义[15]为

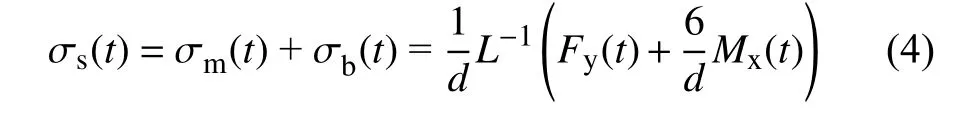

根据式(1)~ 式(3)获得焊趾线穿透焊缝厚度截面中性面上(以下简称板厚中面)的结构应力σs(t)瞬态响应时域值为

式中:σs(t),σm(t),σb(t)和Fy(t)分别是焊缝板厚中面上垂直焊趾线方向的结构应力、膜应力、弯曲应力、节点力的瞬态响应时间历程;Mx(t)是焊缝板厚中面上沿着焊趾线方向的弯矩瞬态响应时间历程;d是板厚;L是结构应力法中板厚中面节点距离矩阵.

定义瞬态响应载荷比修正系数为

根据式(4)和式(6),求得等效结构应力瞬态响应值,即

式中:S(t)是焊缝板厚中面上垂直焊趾线方向的瞬态响应等效结构应力.

基于第2 小节的方法拟合瞬态响应超声疲劳主S-N曲线,取得Cd和h常数.

对瞬态响应等效结构应力时间历程雨流计数,形成等效结构应力谱,即第i阶(i=1,2···,k)等效结构应力范围 ΔSsi和 循环次数ni;将载荷谱代入计算公式获得失效疲劳寿命循环次数,即

式中:Ni为 ΔSsi下焊接接头的疲劳寿命循环次数.进一步得到疲劳损伤为

实际上,对超声波振动疲劳试验来说,试件在变幅器上产生共振后,很快进入振幅一直保持最大的稳定状态中(以下简称超声稳态).将超声疲劳式(4)、式(7)和式(8)简化为式(10)、式(11)和式(12),减少计算量.

式中:σsu,Fyu,Mxu,Su和I[ru]分别为超声稳态时,板厚中面上的结构应力、节点力、节点弯矩、等效结构应力和载荷比修正系数的瞬态响应值;Nu为超声振动疲劳寿命.

2 瞬态超声疲劳主S-N 曲线拟合方法

2.1 疲劳试验数据

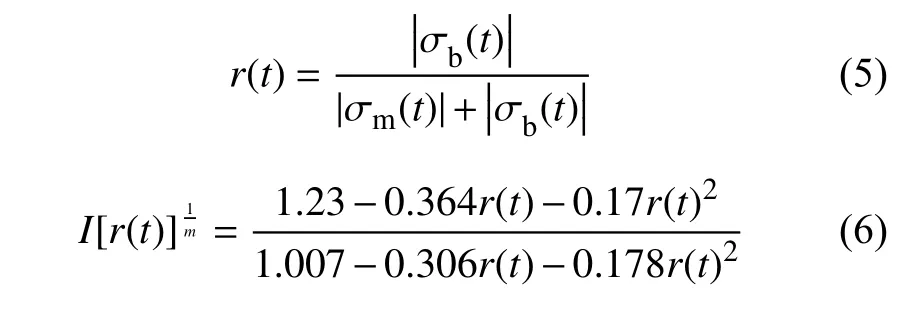

以已有文献公开的[16-26]14 组300 个铝合金焊接接头试件超声疲劳数据作为基础数据,拟合超声疲劳超高周主S-N曲线.上述文献疲劳数据是多个来源的试验数据,包含不同几何形状,图2 为14 组试件其中的一些试件的示例.这些试件包括对接焊接接头9 组,圆柱状焊接接头5 组.焊接过程类型为搅拌摩擦焊10 组,TIG 焊2 组,MIG 焊1 组和MAG焊1 组.已有文献中必须有明确的几何尺寸,以便于建立超声波共振仿真模型.

图2 文献[16-26]试件示例Fig.2 Examples of specimens from the references [16-26].(a) the cylindrical welded joint Y1 [16];(b) the butt welded joint D1 [16];(c) the butt welded joint D2 [17];(d) the butt welded joint D4 [19];(e) the butt welded joint D8 [23];(f) the butt welded joint D9 [21]

除了式(4),用于拟合主S-N曲线焊接接头的结构应力 σs,还可通过式(13)获得,即

式中:σn为 焊接接头的名义应力;KSCF为该焊接接头的结构应力应力集中系数.需研究在超声振动是否会对焊接接头的KSCF造成影响.

2.2 超声波疲劳焊接接头等效结构应力计算

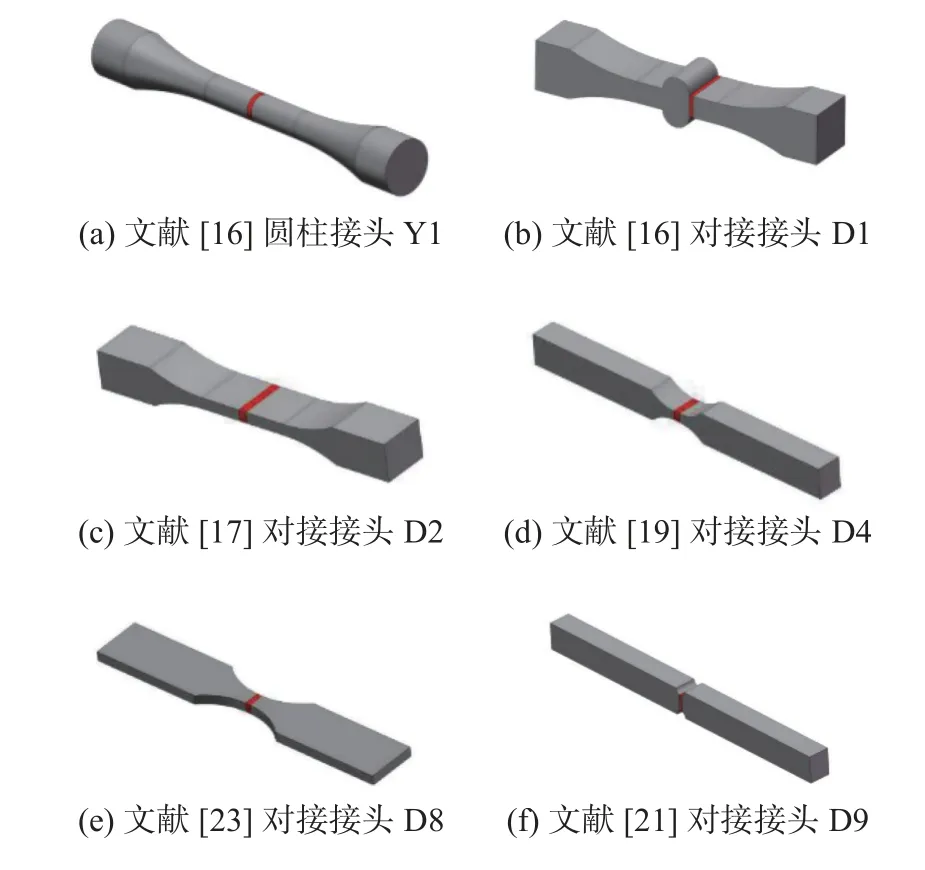

以文献[16]的焊接对接接头D1 试样为例进行研究.首先建立D1 几何模型,采用六面体单元进行网格离散.经模态分析,该试样模型满足20 kHz共振条件.然后分别建立如表1 的5 种工况进行仿真.图3 为一端约束模型1,D1 左侧侧面完全约束,右侧侧面施加z向载荷.图4 为有变幅器的超声波振动模型2,将D1 装上变幅器,使其产生超声波振动.

表1 焊接对接接头D1 试样5 种仿真工况Table 1 5 simulation conditions of the D1 specimen of welded butt joint

图3 焊接对接接头一端约束模型Fig.3 Model of welded butt joint with one end constraint

图4 焊接对接接头模型20 kHz 超声振动仿真Fig.4 20 kHz ultrasonic vibration simulation of the welded butt joint model

根据1 小节方法,式(10)获得该接头仿真的超声稳态瞬态响应结构应力.上述工况仿真结果见图5.当激振频率远离接头的固有频率时,准静态法和瞬态法的结构应力和疲劳寿命结果相同.当接近其固有频率时,模型1 会产生较大的瞬态响应的结构应力.当达到模型1 和模型2 固有频率时,瞬态响应的结构应力达到最大.

图5 试样在振动工况下的结构应力Fig.5 Structural stress of the specimen under vibration conditions

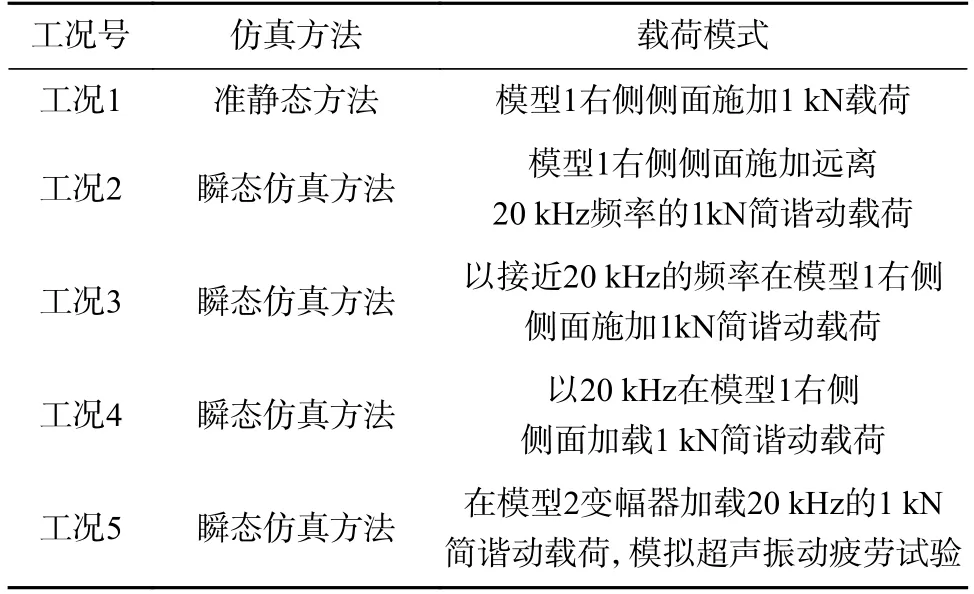

以参考文献[16] 17 种不同响应应力范围的试验工况,加载简谐动载荷进行仿真.通过取得仿真模型超声稳态的响应名义应力和结构应力,根据式(13)得到准静态、一端约束瞬态和有变幅器瞬态三类条件的KSCF如图6 所示.结果表明,三类条件每类17 种工况,D1 试件的KSCF均 为1.25.即KSCF只反映其几何特性,不会因为焊接接头产生振动或外载发生变化而改变.实际上,其它试件也有同样的结果.以Y1 和D9 试件为例,如图6 所示,Y1 圆柱试件的KSCF=0.99,D9 对接试件的KSCF=1.38.因此在超声振动条件下得

图6 试样在振动工况下的应力集中系数Fig.6 Specimen SCF under vibration conditions

式中:σnu为焊接接头超声稳态的名义应力.因此根据式(11)和式(14)得到

2.3 拟合20 kHz 超声振动主S-N 曲线

根据式(14),先求超声试验焊接接头的KSCF.再依据式(15),将超声疲劳试验进入超声稳态的名义应力范围转换成为等效结构应力范围.然后结合试验失效次数拟合超声振动主S-N曲线,流程如图7所示.

图7 拟合超声超高周疲劳主S-N 曲线流程图Fig.7 Flow chart of fitting the master S-N curve of ultrasonic VHCF

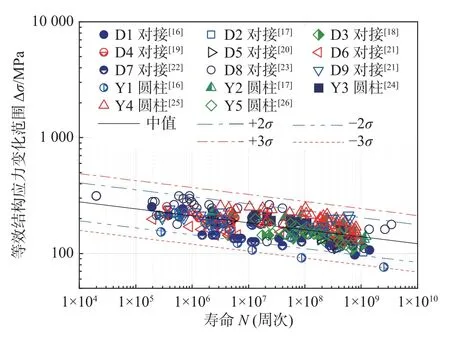

基于上述方法采用最小二乘法拟合2.1 小节300 个铝合金焊接接头的超声振动疲劳数据,图8为拟合结果.根据拟合结果,得到铝合金超声振动主S-N曲线的Cd和h值如表2 所示.

表2 铝合金接头20 kHz 超高周疲劳主S-N 曲线参数Table 2 Master S-N curve parameters of 20 kHz VHCF of aluminum alloy welded joint

图8 铝合金接头20 kHz 超高周疲劳主S-N 曲线Fig.8 Master S-N curve of 20 kHz VHCF of aluminum alloy welded joint

图9 为拟合出的曲线与传统主S-N曲线的比较.新拟合曲线表明,铝合金焊接接头疲劳强度在超高周大循环数范围内仍然持续下降.与传统铝合金焊接接头主S-N曲线相比,在超高周范围内,超声振动主S-N曲线并不是传统主S-N曲线的延伸,而是另一条新的更为平缓m=16.5 (h=-0.060 7)的窄带,在传统主S-N曲线的上方.该曲线的拟合,将主S-N曲线法理论的适用范围拓展到了超高周区域,为任意接头形式的铝合金焊接结构的超高周抗疲劳设计提供了关键的量化参数.

图9 20 kHz 超高周疲劳主S-N 曲线与传统主S-N 曲线比较Fig.9 Comparison between master S-N curve of 20 kHz VHCF and traditional master S-N curve of aluminum alloy welded joints

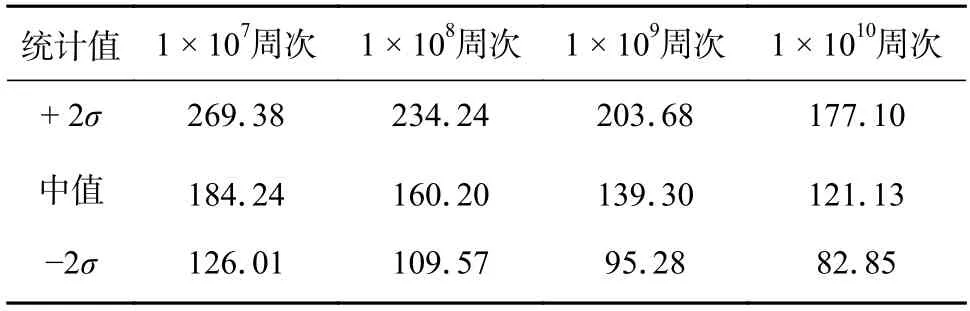

表2 是在±2σ区间内,铝合金焊接接头超高周典型寿命阶段的失效统计值,可作为超声振动试验的参考.通过分析表3 发现,与文献[27]结论类似,铝合金的焊接接头在超高周范围内失效次数每增加1 个数量级(即每增加10 倍),疲劳强度下降13%.

表3 20 kHz 超高周疲劳超高周阶段等效结构应力参考值(MPa)Table 3 Very high cycle typical stages reference values of equivalent structural stress in 20 kHz VHCF of aluminum alloy welded joints

3 超声振动疲劳寿命预测实例

以文献[26]直径为6 mm 的圆柱型焊接对接结构件超声疲劳试验作为实例,验证所提出方法.按文献尺寸建立圆柱型试件有限元模型,按文献加载工况并进行共振瞬态分析,根据式(11)通过自编写程序取得超声稳态的结构应力,进一步得到等效结构应力.试件超声稳态焊缝的等效结构应力为168.59 MPa,云图如图10 所示.

图10 试件超声稳态等效结构应力Fig.10 Ultrasonic steady-state equivalent structural stress of the specimen

基于1 小节所提到的方法,以概率最大的中值线作为寿命预测的主S-N曲线,进行疲劳寿命预测.寿命预测结果如表4 所示.图11 是预测超高周寿命和试验寿命的柱状比较图.图12 是超声疲劳实际试验数据在超声振动主S-N曲线区间中的位置.上述预测结果表明,预测结果和试验结果趋势一致,结果相近,所有失效数据均落入超声振动主S-N的±2σ预测范围内,所提出方法能有效地预测超声波振动焊接结构件的疲劳寿命.

图12 试件疲劳测试数据在超声超高周疲劳主S-N 曲线中的位置Fig.12 Position of specimen fatigue test data in the ultrasonic VHCF master S-N curve

表4 超声超高周预测寿命与试验寿命比较Table 4 Comparison between ultrasonic VHCF predicted life and test life

4 结论

(1)提出的瞬态结构应力疲劳寿命预测方法,考虑了焊接结构本身的固有频率属性,能在超声疲劳试验中对不同形状的焊接结构件进行有效的疲劳寿命预测.该方法不仅适用于超声简谐共振情况,也可以适用于非振动情况.

(2)基于提出的拟合方法,将文献公开的300个铝合金焊接接头超声疲劳试验数据拟合成为超声疲劳超高周主S-N曲线.该曲线是新的m=16.5 的窄带,比传统主S-N曲线更平缓.该曲线的拟合将主S-N曲线法理论的适用范围拓展到了超高周区间,为任意接头形式的铝合金焊接结构的超高周抗疲劳设计提供了关键的量化参数.

(3)当激振频率接近结构固有频率时,结构就会产生振动,会增大响应的结构应力.当达到超声稳态时,响应的结构应力最大.结构应力集中系数不会因为焊接接头产生振动或外载发生变化而改变,超声疲劳试验的等效结构应力可以通过该值获得.

(4)拟合的铝合金焊接接头超声疲劳主S-N曲线表明,超高周区间1 × 107,1 × 108,1 × 109和1 ×10104 个阶段的中值分别为184.24,160.20,139.30和121.13 MPa.铝合金焊接接头疲劳强度在超高周范围内持续下降,接头失效周次每增加10 倍,疲劳强度下降13%.

需进一步研究,将超声振动超高周主S-N曲线进行修正,使得该曲线的修正曲线适用与非振动情况下的焊接接头超高周疲劳.