某款发动机平衡轴顶盖单向阀窜油问题分析及改进

2022-05-14汤守哲陈丽霞胡广

汤守哲,陈丽霞,胡广

(宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336)

0 引言

发动机在燃烧过程中,曲轴箱内会产生油气,油气需要通过油气分离装置进行排出,在排出过程中需要对油和气进行分离,避免造成烧机油和排放不达标问题。在油气流动过程中,单向阀扮演重要的角色,本文对单向阀失效进行分析和改进。

1 问题描述

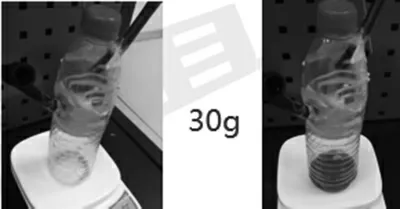

某款发动机在台架耐久试验过程中出现2例平衡轴顶盖窜油问题:1)问题一,台架1000 h耐久试验,运行12.5 h后,试验员发现平衡轴顶盖单向阀处存在窜油现象,如图1所示;2)问题二,台架800 h耐久试验,平衡轴顶盖存在窜油现象,在5500 r/min(100 N·m)工况下运行3 min,窜油量最大为30 g,如图2所示。

图1 1000 h耐久试验窜油故障现象

图2 800 h耐久试验窜油故障现象

2 原因分析

2.1 单向阀原理分析

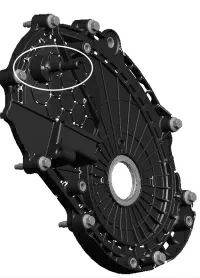

发动机运转过程中曲轴箱内的油气通过平衡轴顶盖(如图3)中的单向阀排出发动机,保证曲轴箱压力平衡。小负荷情况下,空滤后→平衡轴顶盖补气阀→曲轴箱,大负荷情况下:补气阀封死[3]。

图3 平衡轴顶盖

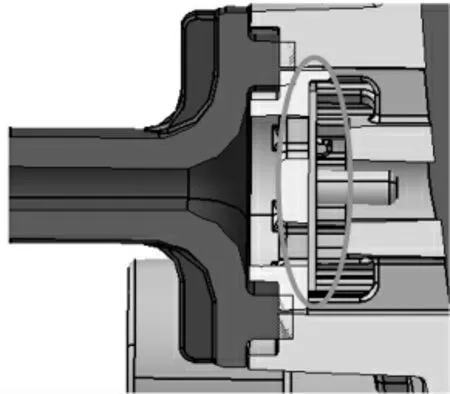

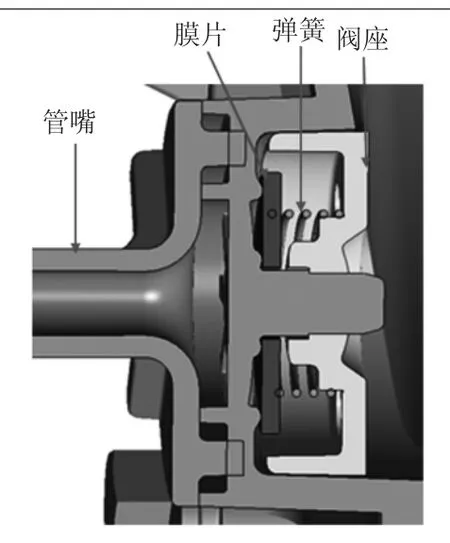

单向阀主要结构为阀座和膜片,单向阀通过膜片与阀座的间隙控制对油气进行流通,如图4所示。

图4 单向阀结构

结合单向阀的工作原理及产品结构对单窜油问题失效原因进行分析。

2.2 台架1000 h耐久问题一

1)对发动机试验过程中的曲轴箱压力map图进行分析,确定该窜油工况主要集中在4500~5500 r/min(0.9~1.1 MPa)。

2)单向阀两侧压差异常(可能空滤堵塞、曲压异常)。通过对空滤进行检测,空滤内部清洁,无异物进入及堵塞等问题,曲轴箱压力正常,无严重压差问题。

3)补气管漏气。对补气管外观进行确认,无裂纹、气孔等本体缺陷,通过对管路施加0.1 MPa的气压进行试漏,保压能力好,补气管本体无泄漏问题。

4)单向阀处存在异物。单向阀进行通气验证,正向通气,气体可正常通过,反向通气,气体截留,无法通过,说明单向阀内部无堵塞问题。

5)单向阀膜片未装配。对单向阀拆卸,单向阀膜片等分体零部件齐全,无漏装零部件。

6)零部件尺寸排查。对阀座直径、单向阀膜片尺寸、单向阀膜片行程及阀座与膜片配合尺寸进行排查检测,尺寸检测满足图样要求,无尺寸超差问题。

7)阀座密封面表面质量。对表面是否存在气孔、裂纹等质量缺陷进行排查,无明显缺陷。

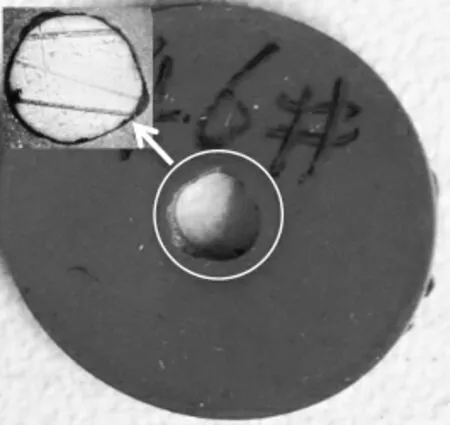

8)单向阀拆解检测。通过对膜片进行目视观察,发现膜片内圆失圆,通过放大镜观察发现膜片内圆存在凹陷形状,内圆存在磨损,如图5所示。

图5 故障件膜片内圆失圆

对膜片外圆进行观察,发现膜片外圆存在注塑缺陷,缺陷表现为尖角结构,确认为注塑飞边,如图6所示,飞边大小为0.2 mm×0.6 mm。

图6 故障件阀片外圆飞边

小结:单向阀膜片周边存在飞边,在开关过程中飞边与阀体干涉,导致膜片关闭困难,造成膜片内圆偏磨失圆,膜片常开,单向阀失效,导致单向阀窜油问题。

2.3 台架800 h耐久问题二

1)对发动机试验过程中的曲轴箱压力map图进行分析,确定该窜油工况主要集中在1500 r/min以上转速的0.9~1.1 MPa,部分点外特性也出现窜油,窜油区域相对前期扩大[4]。

2)单向阀两侧压差异常。通过对空滤进行检测,空滤内部清洁,无异物进入及堵塞等问题,曲轴箱压力正常,无严重压差问题。

3)补气管漏气。对补气管外观进行确认,无裂纹、气孔等本体缺陷,通过对管路施加0.1 MPa的气压进行试漏,保压能力好,补气管本体无泄漏问题。

4)单向阀处存在异物。对单向阀进行通气验证,正向通气,气体可正常通过,反向通气,气体截留,无法通过,说明单向阀内部无堵塞问题。

5)单向阀膜片未装配。对单向阀拆卸,单向阀膜片等分体零部件齐全,无漏装零部件。

6)零部件尺寸排查。对阀座直径、单向阀膜片尺寸、单向阀膜片行程及阀座与膜片配合尺寸进行排查检测,尺寸检测满足图样要求,无尺寸超差问题。

7)膜片和阀座密封面表面质量。对表面是否存在气孔、飞边及裂纹等质量缺陷进行排查,无明细缺陷。

8)故障件拆解排查。发现膜片内圆与阀座外圆存在接触,经过放大镜观察发现膜片与阀座有干涉情况,如图7、图8所示。

图7 膜片与阀座干涉图

图8 干涉部位放大图

拆卸不窜油的单向阀,对膜片与阀座之间的配合进行对比分析,膜片与单向阀不干涉,间隙实测为0.05 mm,如图9所示。

图9 膜片与阀座间隙图

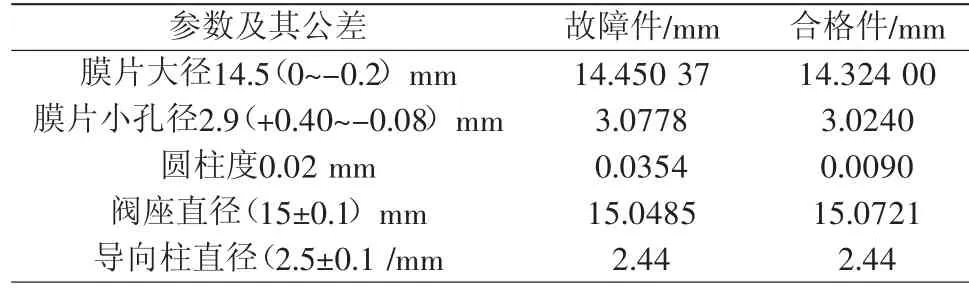

9)零部件尺寸排查。选取失效件和合格件进行对比分析,对膜片和阀座尺寸件检测,检测结果如表1所示,经过对比发现,2个单向阀的膜片圆柱度存在较大差异。

表1 检测数据

小结:膜片与阀座间隙在运行的过程中,由于膜片圆柱度超差,膜片重力原因,存在膜片与阀座干涉,关闭困难,造成窜油问题[2]。

2.4 结构分析

单向阀结构如图4所示,膜片和阀座之间无有效支撑,且膜片在整机状态为竖直状态,在重力作用下产生径向微变形,不利于膜片关闭,存在失效的隐患[1]。

结论:1)问题一,单向阀膜片周边存在飞边,在开关过程中飞边与阀体干涉,导致膜片关闭困难,导致单向阀窜油问题。2)问题二,由于膜片圆柱度超差,导致膜片与阀座干涉,在运行的过程中间隙不足,导致膜片关闭困难,造成窜油问题。3)膜片在整机状态为竖直状态,膜片和阀座之间无有效支撑,膜片因重力存在变形、膜片与阀座干涉问题导致膜片关闭困难。

3 整改对策

1)方案一:将膜片工艺由注胶改为冲压,保证膜片尺寸及公差,避免飞边产生。

2)方案二:对膜片圆柱度进行100%投影监控,保证膜片尺寸合格。

3)方案三:结构优化。优化单向阀结构,在膜片和阀座之间增加弹簧,如图10所示,实现自密封,避免出现窜油问题。

图10 更改后单向阀结构

4 效果验证

1)方案一:整改后样件进行台架窜油试验,共计验证55台发动机,均未出现窜油问题。

2)方案二+方案三:优化后样件台架试验验证,完成补气试验、窜油试验及单向阀耐久试验,均无异常,方案通过。

5 结语

通过以上分析和整改,针对单向阀窜油问题,首先应先将单向阀的原理搞清楚,再结合故障现象进行分析,对主要结构膜片进行制造质量和尺寸分析,确定由于膜片与阀座干涉导致膜片关闭不到位,采取膜片的制造质量,采用提高膜片密封能力的方案对窜油问题进行整改。