卧式五轴加工中心结构分析及发展趋势

2022-05-14张传思

张传思

(科德数控股份有限公司沈阳分公司,沈阳 110041)

0 引言

卧式五轴加工中心作为航空航天、军工、船舶等领域零件的加工利器,能在一次装夹中完成工件的多面、多序的复合加工,大大提高了零件的加工精度,提升了零件的加工效率。

国外卧式五轴加工中心制造企业较多,技术也相对成熟,典型的企业如斯特拉格集团、MCM、法孚集团等。国内伴随着传统老牌企业相继改制的同时,很多民营机床企业迅速发展,规模不断壮大,加工中心生产厂家越来越多,其中卧式五轴加工中心的典型厂家有科德数控、宁江机床、沈阳机床等。

根据加工对象及技术特点,卧式五轴加工中心典型的结构型式有摆头与转台结合型、摇篮式结构型和双摆头结构型(翻板)。

1 典型结构分析

1.1 摆头与转台结合式卧式五轴加工中心

摆头与转台结合的卧式五轴加工中心[1],两个旋转轴分开,摆头部分夹持刀具主轴,转台部分装载工件。通常结构形式为摆头上下运动,转台前后或左右水平运动,与X、Y、Z轴形成五轴联动加工。此种结构形式,摆头悬伸较长,导致刀具末端刚性较差,但工作台承载较大,通常用来加工机匣类等尺寸大、质量大等的回转体零件。

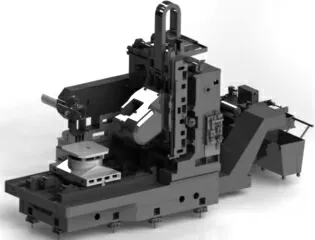

1)前后动工作台,左右动滑鞍。该结构的典型厂家如科德数控的KHMC系列产品,采用先进的平台化开发设计理念,左右动大滑板结构实现X轴进给运动,上下动主轴箱双驱无配重实现Y轴进给运动,前后动工作台实现Z轴进给运动;A轴摆头与B轴转台均为力矩电动机直驱,具有高动态响应特性,如图1所示。

图1 KHMC系列

又如沈阳机床的HMC60u卧式五轴加工中心,主要应用于铝合金的高速、高效加工。机床为T字型正挂箱布局,横床身与纵床身垂直放置,滑板连同单摆铣头沿立柱上下方向移动(X轴),摇篮式工作台在横床身上左右移动(Y轴),立柱在纵床身上前后移动(Z轴),水平摆动的单摆铣头(A轴)与摇篮式翻板工作台(B轴),具有五轴联动功能的同时构成卧式小翻板加工中心结构,提高加工效率的同时,大大改善了机床的排屑效果。机床各项导轨副均为滚柱直线导轨,摩擦力小,快速响应好,运动平稳性高。机床配有两个工作台自动交换站,实现装卸工件时机床不停机,为用户节省加工辅助时间。机床还配有自动装夹并精准定位的零点定位系统,解决铝合金加工领域薄壁零件加工变形的真空吸附系统,刀库墙与关节机器人组成的刀库系统,使机床更加环保的油雾回收系统,为用户从单机制造向自动化生产线的升级做好准备。

2)左右动工作台,前后动立柱[2]。该结构典型的厂家如斯特拉格的STC1250,如图2所示。该产品具有优良的静态和动态特性,加工空间较大,但前后动立柱,运动部件较重。主机采用了热对称设计,封闭焊接设计元素。主机可以配置托盘交换系统。

图2 STC1250

3)前后动工作台,左右动立柱。该结构典型的厂家如MCM的Tank 5AX_TH_1300,采用阶梯式整体床身,左右动立柱,上下动摆头,前后动工作台结构。该结构与前后动立柱结构相比,立柱及摆头运动部件质量相对轻些,加工范围也相对减少,如图3所示。

图3 Tank 5AX_TH_1300

1.2 摇篮式卧式五轴加工中心

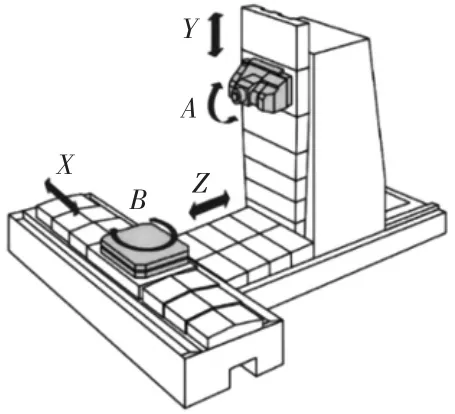

摇篮式卧式五轴加工中心,两个旋转轴集中在一起,形成A轴与B轴,摇篮结构前后或左右运动,形成Z轴或X轴。该种结构形式的主轴水平不需摆动,所以刚性较好,但由于摇篮摆动,摆角超过45°时负载较大,所以工作台承载相对较小。

1)左右动摇篮,前后动立柱。该结构如科德数控的HMC80U(如图4),为前后动柱式,左右动摇篮式。加工范围大,干涉小,兼顾高刚性和高精度。机床铸件采用的是高强度铸铁,并经过二次时效处理,消除内应力。整体结构采用倒T 型动柱式结构,刚性好,稳定性好。X/Y/Z 三轴均采用全支撑宽轨结构设计。采用高刚度机械主轴,可配置两挡ZF变速箱获得更大的切削转矩,满足低速大转矩、重切削加工需求。最高转速可达10 000 r/min,BBT50接口,具有良好的综合性能。机床A/B转台采用力矩电动机直接驱动技术,A轴采用双端支撑,整体结构紧凑、输出转矩大,精度高。可选择夹具用转台中心油路、工作台面定制化配置。主要应用航空航天、汽车行业中的箱体类、回转体类零件的五轴联动或五面加工。

图4 HMC80 U

2)前后动摇篮,左右动立柱。该结构如Starrag AG旗下海科特公司的Heckert X45(如图5)。该机床设计紧凑,工作空间大,占地面积小。摇篮式正T型结构卧式五轴加工中心,配置前工位,节省上下料时间。热对称设计,高刚性,摇篮两侧安装驱动轴的设计保证加工精度的核心要素;通过缩短换刀时间、托盘交换时间和B轴定位时间,提高切削速度等一系列方法去降低非加工时间,从而提高生产效率。机床采用了经典的模块化设计,可扩展为自动化附加功能,即单机或多机自动化功能。

图5 Heckert X45

国内的如宁江机床的THM6363Ⅳ(如图6)。该机床采用精密坐标镗床结构设计,床身采用整体式正T型结构,立柱采用整体框式结构,X轴左右移动,工作台为Z轴前后移动,主轴箱为Y轴上下移动,可倾转台的A/B轴均采用高精度圆柱滚子轴承,采用力矩电动机直驱。机床配置电主轴,轴承采用油气润滑,实现免维护;主轴集成外循环强制冷却系统,可保证机床24 h连续稳定工作。机床数控系统可实现X、Y、Z、A、B五轴控制,广泛应用于高精度箱体及空间复杂型面等零件的加工。

图6 THM6363Ⅳ

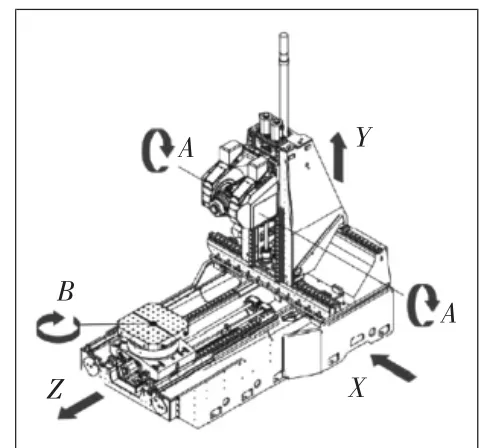

3)上下动摇篮,前后动滑枕结构。该典型结构如GROB的G150五轴联动通用加工中心(如图7),其主轴随滑枕前后移动,可实现同级别机床中Z轴的最大行程及最佳的排屑效果。单臂摇篮上下移动形成Y轴。左右动滑鞍实现X轴。A/B轴力矩电动机直驱实现动态、无磨损的工件加工。3个直线轴的独特布局将导轨与工作点(TCP)之间的距离降至最小,使机床具有极大的稳定性。独特的轴布局可实现A轴方向上230°的超大摆动幅度。“隧道”概念使得在用最长刀具时,机床各旋转轴都不受任何限制,仍然能够实现最大工件的加工。

图7 G150

1.3 双摆头结构卧式五轴加工中心

该结构型式也叫卧式翻板加工中心,主要用来加工航空结构件,如框架、肋片、隔板、翼板等。典型结构型式为双摆头,主要有A/B摆头、A/C摆头、并联头型式。摆头随滑枕进行Z轴前后移动,Y轴上下运动,工作台立式布置并进行左右移动形成X轴,也有工作台固定,滑鞍左右移动为X轴的型式,工作台立式便于排屑,电主轴多为大功率、高转速,进而实现结构件90%以上金属去除率的需求。

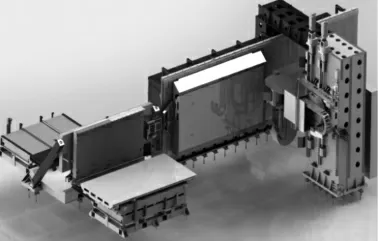

1)A/B 摆头型式。该典型结构如科德数控的KFMC2040 U,独创的A/B摆头型式卧式五轴翻板加工中心,采用连杆驱动的B轴,力矩电动机驱动的A轴,具有旋转中心距刀尖点距离小、响应快的特点,同时科德应用了自主研制的120 kW、30 000 r/min的电主轴,直线轴加速度最高可达1g,大容积排屑器设计,满足航空结构件大去除率的排屑需求。采用科德自主研发的数控系统,具有智能误差补偿和在线检测功能。配备翻板式双托盘交换系统,水平上下料,垂直自动交换工作台,可大大降低辅助时间,提升机床加工效率,配置大容量自动换刀装置,满足多工序、多特征的加工需求,如图8所示。2)A/C摆头型式。此种结构型式较多,也可理解为龙门加工中心旋转90°的布置方式,A/C摆头随滑枕Z向运动,有动工作台的型式,也有固定工作台的型式。图9所示为法孚集团的Fives Forest-Liné Aerostar[3]。齿轮或力矩电动机驱动A/C摆头,X、Y、Z 轴 由直线电动机驱动,智能旋转和翻转装载站,高柔性机床配置,单机设备或柔性生产线。

图8 KFMC2040 U

图9 Fives Forest-Liné Aerostar

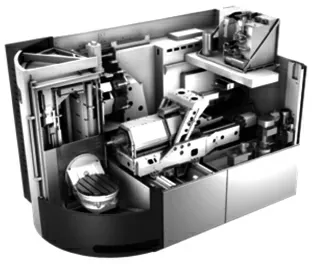

3)并联头型式。该结构应用较成熟的只有斯特拉格的Ecospeed系列[4](如图10)。也是目前加工航空结构件效率最高的加工中心。Sprint Z3并联床头是其独特的特点,动态响应快、刚性高,其直线轴速度可达50 m/min,加速度可达1g,电主轴的功率为120 kW,主轴转速也高达30 000 r/min。3个平行的直线轴沿径向均布在筒形主轴箱内,同步运动形成Z轴。主轴头通过一端带有球轴承的刚性连杆与每个驱动连接起来。主轴箱水平安装在立柱上,并沿立柱上下移动形成Y轴。该设计具有最小运动质量,保证机床具有更好的动态特性。工作台左右运动形成X轴。当3个直线轴同时等量运动时,主轴头可在±40°的圆锥范围内任意摆动。通过X、Y和Z轴的直线运动 形 成±40°的圆锥形工作空间。该产品已成功应用于多家航空结构件厂家组线加工。

图10 Ecospeed系列

2 发展趋势

纵观国内外卧式五轴加工中心现状,未来机床的发展趋势将围绕着高效化、智能化、绿色化的趋势方向发展。

1)高效化。主机结构方面:伺服轴不断提升运动速度、加速度,直线轴采用直线电动机驱动,旋转轴采用直驱控制方式越来越多,大功率电主轴应用,缩短机械手换刀时间,配置交换工作台,减少加工辅助时间等。控制系统方面:优化控制算法,实现数控轴的高动态响应。刀具方面:复合材料刀具、成型刀具的应用等。

2)智能化。多传感器融合技术的应用使得数控机床越来越智能。刀具在线检测、工件在线测量、误差实时补偿技术等的应用,满足零件的高效、高精加工。工业物联、云计算都将助力机床及企业的智能化发展。FMC、FMS的应用越来越多。

3)绿色化。设计的绿色化:采用复合材料、碳纤维、陶瓷、花岗岩等,减轻运动部件质量的同时,大大地节约了能源。加工的绿色化:优化工艺参数,采用特殊材料的刀具,少用切削液或采用最小量润滑加工技术、干式切削等。

3 结语

本文分析了国内外卧式五轴加工中心的典型结构,介绍了典型结构的相关产品,并对该类产品的发展趋势进行了分析,可以看到国产卧式五轴加工中心产品越来越多,主要以摇篮式居多,摆头与转台结合的产品较少,也充分证明了国产数控机床及功能部件得到了一定的发展,但是如何保证机床的可靠性、稳定性,如何提升基础共性技术问题等,仍是国产数控机床应该改善提升的。希望国产数控机床在客户的不断示范应用中,能够不断地提升自身产品的质量水平,实现真正意义的替代进口产品。