模块化RPV支座冷却结构优化设计

2022-05-14何震田俊科陈富财陈树谢永奇

何震,田俊科,陈富财,陈树,谢永奇

(1.中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213;2.北京航空航天大学,北京 100191)

0 引言

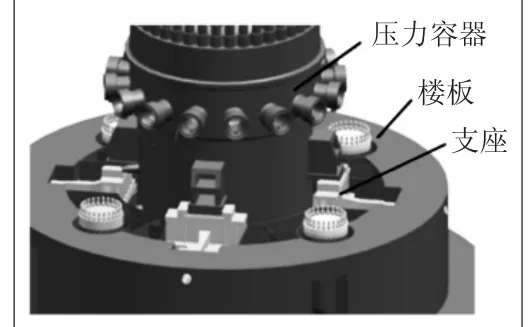

模块化反应堆压力容器(RPV)支座为反应堆压力容器新型支承结构,整个支座采取模块化制造,安装在支承预埋件上,采取四位一体支承方式[1],结构如图1所示。一回路冷却剂流经反应堆压力容器,温度相对较高,部分热量经容器接管支座直接传入支承支座结构,在反应堆冷却剂载荷作用下,热量经由反应堆压力容器传递给支座并最终传递给支座外围混凝土基台,使混凝土基台温度升高,降低基台支承强度。

图1 反应堆支承结构

板壳型支承结构在M310反应堆压力容器支承中得到较早应用,AP1000反应堆支承技术同样采取类似结构,根据反应堆本体质量及设计工况载荷确定接口,M310支座设有专门的通风通道,循环送风冷却从压力容器传过来的热量,AP1000技术采取自下而上的堆腔通风冷却技术。两种RPV支承结构均从国外引进,目前没有相关热特性理论分析。模块化支座直接和压力容器上的辅助支座接触,且外围包覆保温层,使得RPV支座温度较高,为避免支座周围混凝土基台工作温度超过限值80 ℃,因此,有必要对支座内腔进行风量流场分析,全面认识结构在热载荷下的热特性规律,并确定必要的流场参数,从而指导模块化RPV支座的结构优化设计。

1 模块化支座冷却结构

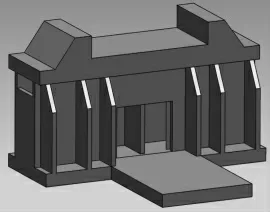

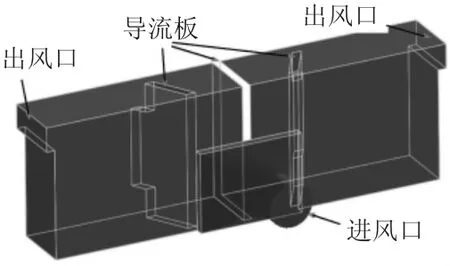

图2给出了支座固体域部分。支座底面与压力容器的高温部分接触,热量通过支座传递给侧部垫板和加强筋板。位于支座中部矩形口为通风进口端,冷却风经支座内腔然后从两侧出风口进入堆腔,其支座流体域模块如图3所示。建模中不考虑支座内的垫板、螺栓等,而将垫板、支座等材料的导热系数进行当量化处理。对于支座内侧面,由于实际安装时与压力容器高温部分存在0.4 mm的间隙,因此在计算中可以通过施加温度边界考虑该侧面对支承传热的影响。由于支座不涉及流体流动,可以忽略内部垫板对流场分析的影响。

图2 模块式RPV支承固体域模型

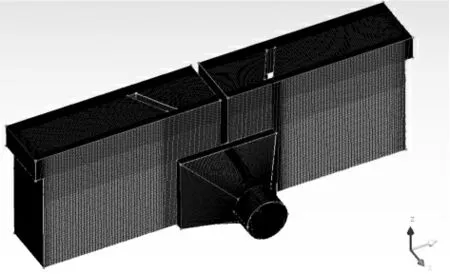

图3 模块式RPV支承流体域模型

2 板冷却流场分析

2.1 模块化支座结构网格

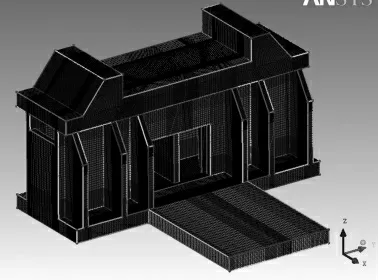

模块化支座固体域结构较为规则,所划分的六面体网格单元如图4所示。为检查网格数量对计算结果的影响,固体域网格划分了Scase1、Scase2、Scase3三种方案,

图4 固体域网格单元图

冷却空气经送风管道进入支承结构后,经导流板(散热板)与侧板之间的空隙流向出口,而该处的气流流动情况又需要重点关注,为准确捕捉该狭长区域的流动信息,间隙处的网格数量不少于10个。图5为整个流体域的网格单元图,出风口区域气流存在回流,而且气流速度梯度可能较大,对出口处网格进行了加密处理。另外,为了获得准确的计算结果,在流固交界面流体域侧,对网格单元的尺寸进行了控制,以便能准确计算靠近壁面处附面层内的气体流动。

图5 流体域网格单元图

2.2 流场温度场仿真

2.2.1 边界条件

1)进口边界条件。设定进口流速为13.8 m/s(即体积流量为1000 m3/h),进口空气温度设定为15 ℃。

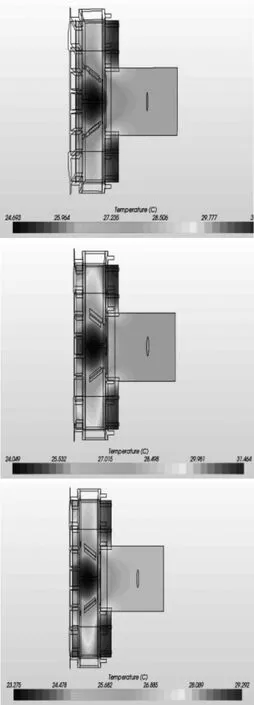

2)出口边界条件。设定为Opening边界,给定出口静压为0 Pa,考虑到有回流,根据计算得到的出口温度设定回流的温度;设定的函数关系如下:

其中,areaAve(T)表示针对出口截面out1或out2上的温度取面积平均。

3)壁面边界条件。所有壁面均设置为无滑移边界;每个压力容器支承表面的温度计算结果设定为200 ℃,其他壁面(除了与热源相邻或相接部分)均不考虑传热,即设置为绝热边界。

4)流固交界面。流体域和固体域的交界面上,考虑传热,设定为Conservative Interface Flux[2]。

5)固体材料。RPV支承结构所采用的材料主要有Q235、20钢、Q345、42CrMo、15MnNi等,不同材料的导热系数有所不同,主要物性参数如表1所示[3]。

表1 RPV支承结构材料物性参数

2.2.2 温度场仿真

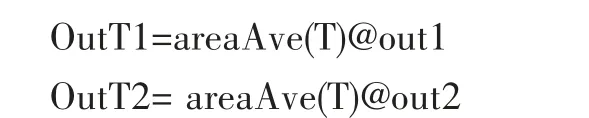

为验证网格无关性,分别按case1、case2、cese3等3种分网方案进行温度场仿真,图6为支座侧板外表面温度场云图,在3种方案仿真结果中,最大温度为74.2 ℃,最低温度为27.4 ℃,3种网格方案仿真结果变化较小,由此可见,以上网格划分对仿真结果影响较小,网格划分满足计算要求。

图6 3种网格方案下的支座侧板温度场仿真云图

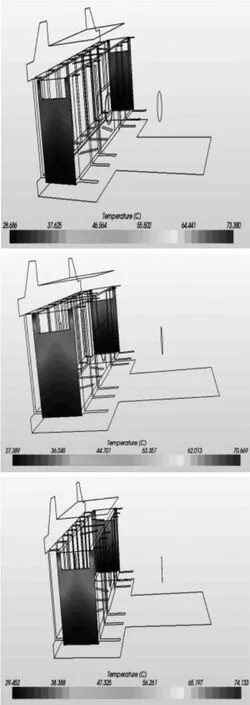

图7为3种网格方案下的支座底板温度场仿真结果,支座底板支承在混凝土上,最高温度为31.5 ℃,最低温度为23.3 ℃,整个底板温度相对较低,对混凝土基台的影响较小。

图7 3种网格方案下的支座底板温度场云图

3 结构优化分析

3.1 结构优化

RPV支座采取单独的冷却系统,通过分析,支座侧板和混凝土接触区域最高温度达到74.2℃,不超过混凝土温度设计限值要求,但结构中应单独为RPV支座提供通风通道,使通风结构系统复杂。另外,为满足整个反应堆温度设计要求,在堆腔中设计有由堆底到堆顶的通风系统,可带走RPV保温层表面及堆顶结构的温度,因此RPV支座冷却通风系统可取自这部分通风量进行支座冷却,并将支座通风口改向内侧,上部加装导流板,可将部分堆坑通风引向支座内腔进行冷却,相应结构变化如图8所示。

图8 优化后的支座通风结构

3.2 温度场仿真

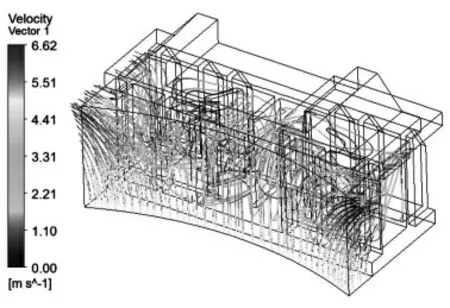

图9给出了冷却空气进风口流速为5 m/s、空气温度为30 ℃时RPV支承结构流场分布矢量图。由图9可以看出,来自反应堆底部的冷却空气在上挡板的阻挡下,一部分气流经过附加区域的两个侧面流向反应堆上方,这部分气流流速较高,大部分在5 m/s以上;另一部分气流进入RPV支承结构内容,腔内气流流速相对较低,大部分不超过4 m/s。在中间导流板作用下,分为两股气流分别流向支承结构的2个出风口,在出风口处气流流速增大,而且气流主要集中在出风口上部流出。支承结构腔内气流流动较为复杂,存在漩涡。

图9 空气温度为30 ℃时流场分布矢量图

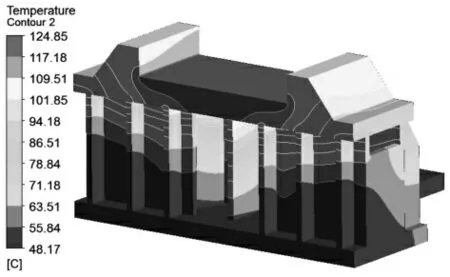

图10给出了模块式RPV支承结构整体温度分布云图。可以看出,在热源面设定为125 ℃时(计算中将基准温度设置为273 K,因此实际施加摄氏温标时的温度值为124.85 ℃),结构整体上上部温度高,下部温度低,中间温度较高,两侧温度较低。支座大部分区域的温度不低于94 ℃,而下盖板大部分区域温度不超过56 ℃,支座两侧与混凝土接触区域温度将近77 ℃,已逼近混凝土设计许可温度限值。

图10 RPV支座结构温度场分布云图

4 结论

1)如单独给RPV支座设计通风系统,由于进口温度较低,对支座的冷却效果较好,很容易满足支座的冷却要求,但设计单独的通风系统会增加反应堆辅助冷却系统的复杂性。

2)优化后的RPV支座结构,采取进风口流速为5 m/s、空气温度为30 ℃时RPV支座流场能较好地满足冷却要求,因此在设计中应在堆腔侧部设计较大的引流槽,相应改变支座内侧导流板的结构,使更多的冷却空气进入支座,最大限度地降低支承支座两侧温度,确保不超过混凝土设计温度限值。

3)在优化方案中,由于采取堆坑通风系统,不需要设计独立的通风冷却系统,使得模块化压力容器支座结构紧凑,反应堆制造及运行成本降低。