U形混凝土渡槽维修技术及应用

2022-05-14李学军段笑晖

李学军,段笑晖

(河南省陆浑水库管理局,河南 洛阳 471003)

1 工程概况

口孜渡槽位于陆浑灌区东一干渠中段,桩号82+833~83+457,属于预制简支U形混凝土薄壳渡槽,单排架支承,板梁基础,净断面面积为4.40 m×3.60 m,设计流量32.20 m3/s,共52孔,其中跨度12 m的50孔,跨度11.80 m的2孔。是陆浑灌区向偃师、巩义供水的主要建筑物,建成于1985年,至今已运行近40年,且受当时条件所限,工程缺陷较多和老化渗漏严重,需对其进行维修加固处理,满足工程供水安全要求。

2 渡槽存在的问题和维修内容

渡槽主要存在的问题:①伸缩缝充填聚乙烯胶泥止水老化,失去止水效果;②混凝土严重碳化,且较大面积剥蚀破损,钢筋外露;③槽身上部维护通道及防护设施几乎损坏殆尽(见图1维修前渡槽原状图),已直接威胁工程安全运行和影响工程效益的发挥。这次维修主要内容有止水更换、槽身与下部结构碳化破损混凝土修补防渗和上部栏杆修复。

图1 维修前渡槽原状图

3 伸缩缝止水修复处理

3.1 原止水情况

原伸缩缝宽40 mm,内部填充聚乙烯胶泥麻丝止水,上部为宽240 mm、深40 mm的矩形槽,槽内填充水泥砂浆保护。在工程运行期间,水泥砂浆不能与槽身伸缩膨胀变形同步,导致矩形槽周边槽体混凝土挤压破损和水泥砂浆破碎,起不到保护聚乙烯胶泥止水的作用,伸缩缝内止水损坏老化,失去止水功能,致使渡槽渗漏严重,严重制约工程安全运行。

3.2 止水更换方案

根据伸缩缝构造及要求,并结合渡槽实际运行情况,采取聚硫密封胶填充伸缩缝止水结构型式,上部两侧矩形槽内用环氧砂浆和聚脲防水涂料结合进行补强保护。聚硫密封胶具有良好的黏结性、耐水性、耐辐射性、耐热老化性,且无毒、耐酸、耐碱性强,不但具有很好的弹性,还有较好的气密性,非常适合水利工程混凝土伸缩缝填充止水。

其技术要求为:拉伸强度不小于0.40 MPa、拉伸伸长率不小于400%、下垂度不大于3 mm、表干时间不大于24 h、适用期不小于2 h、低温柔性-40℃、弹性回复率不小于80%、密度±0.10 g/cm3。

3.3 维修施工工艺

①人工凿除伸缩缝周边破损松动的混凝土和矩形槽内的杂物,确保伸缩缝矩形槽的结构尺寸为宽240 mm、深40 mm;②沿伸缩缝向下再清理50 mm原充填物;③使用高压水冲洗干净伸缩缝内的杂物灰尘砂砾;④待伸缩缝干燥后,涂刷界面剂,并用环氧砂浆修补破损处并填平矩形槽,界面剂保证修补体与槽身混凝土紧密黏结,矩形槽中间预留40 mm宽的伸缩缝;⑤待环氧砂浆凝固干燥,使用密封胶枪灌注聚硫密封胶至伸缩缝密实平整并进行保护。

3.4 该止水具有的特性

该止水结构的特点:①根据伸缩缝的变形量设计,聚硫密封胶可适应渡槽伸缩缝的位移;②聚硫密封胶伸缩缝表面可以受到上部环氧砂浆的有效保护,可有效延缓其老化时间;③表面Ⅱ型聚脲防水防护涂料在保护止水的同时,本身也能独立起到渗水作用,且效果良好。

4 渡槽混凝土剥蚀破损维修处理

4.1 剔除破损混凝土及表面劣质层

以人工凿除为主,清除大面积不稳定的混凝土部分和表面劣质层,机械配合不易凿除部位,深度宜控制在10~30 mm之间,使混凝土露出新鲜坚硬基面,周边尽量垂直。若钢筋发生锈蚀,应进行除锈,必要时需补强处理后,再涂刷阻锈剂。

4.2 清洗

采用高压水枪清洗渡槽混凝土结构表面附着的灰尘和污垢,冲洗压力调整为5 MPa至10 MPa为宜。必要时,可用钢刷来回刷擦,直至混凝土表面及气孔、皱纹内洁净,待表面干燥后才能进行下一道施工工序。

4.3 修补体的施工

采用环氧砂浆材料处理渡槽混凝土结构的露筋、破损部位。首先应在修补位置涂刷环氧类界面剂,提高修补体与原混凝土间的黏接强度;再用环氧砂浆进行修补,修补体厚度一般不大于30 mm,并将修补体表面压抹平整。环氧树脂材料技术指标为:抗压强度不小于50 MPa;与水泥基层胶泥粘结强度不小于2MPa;收缩率不大于0.20%。

4.4 养护

对修补体及时进行覆盖养护和避免二次伤害,进行成品保护,是修补体良好发育,获得足够强度的至关重要的环节。养护周期应不小于7 d,期间应做好覆盖,且标识明显,防止人为对修补体二次伤害和暴晒、雨淋等自然损坏。

5 水平拉杆修复技术

5.1 混凝土基面处理

利用角向磨光机对拉杆混凝土(含修补体)表面进行打磨,将基面错台和凸起部位磨平整,拉杆直角部位打磨成圆弧状,并清除混凝土表面浮浆等杂质,用高压空气清除吹净。利用找平胶对混凝土表面细小气孔和凹入部位找平,待找平胶干燥后,使用砂纸将基面浮渣刷去,再用高压空气清除吹净,待基面充分干燥后进行底胶涂刷。

5.2 涂刷底胶

底胶即适宜在水利工程建设中使用的碳纤维布粘贴常用的结构胶,按产品说明书中配合比进行配置,用特制搅拌机搅拌均匀即可,但是一次拌合量要在规定时间内使用完,严禁超过时间使用。人工用滚筒或者软毛刷进行均匀涂刷,厚度宜控制在1 mm以内,涂刷时应避免漏刷和流淌现象。

5.3 粘贴碳纤维布

涂刷底胶2 h后(视现场气象条件而定),不粘手为宜,再次涂刷底胶,碳纤维布由上而下、由左至右均匀粘贴在水平拉杆表面,利用刮板刀同一方向用力刮擦,排除内部气泡,使胶液充分渗透浸润碳纤维布表面,保证碳纤维布与胶体结合质量,待固化后,在其表面涂刷一层防紫外线油漆,提高其耐久性。碳纤维布性能指标为:质量300 g/m2、宽度500 mm、厚度0.17 mm、抗拉强度不小于3 400 MPa、弹性模量不小于230 GPa。

6 混凝土防渗防碳化技术

6.1 迎水面防渗防碳化处理

渡槽槽内迎水面不仅考虑碳化,还应考虑防渗功能。采用Ⅱ型聚脲防水涂料对口孜渡槽槽内迎水面进行全断面防护处理。渡槽预制施工时,受当时条件所限,内壁利用木模支护,拼接较零碎,接缝处凹凸、气孔、模板内衬褶皱痕迹较多。为保证聚脲防水涂料喷涂质量,故在喷涂前使用聚合物砂浆对迎水面进行全断面处理。

6.1.1 涂刷聚合物砂浆找平

首先利用高压水气进行清洗,必要时,配合人工用钢丝刷来回刷洗,使基面洁净。然后涂刷聚合物砂浆。聚合物砂浆配合比按产品使用说明进行配置,采用机械拌制,直至拌制均匀且无结块,一次拌制量应控制在半小时以内,否则禁止使用。涂刷聚合物砂浆时,需用力压实,确保砂浆与基面紧密结合,无空鼓现象,厚度控制在约10 mm,表面光滑平整。一般在8 h(视当地环境可适当调整)以后,砂浆会初步固结,开始洒水养护,养护期不小于14 d,期间保证砂浆表面湿润。

6.1.2 喷涂聚脲防水涂料

采用专用喷涂设备喷涂设备将涂料喷涂混凝土表面,固化反应后形成柔性防护膜,具有防渗、防混凝土碳化、耐化学腐蚀、抗冲击特性。这种喷涂施工工艺简单,可操作性强,涂层厚度均匀易控,工程质量容易保证。只要施工条件允许,可在多个工作面同时开展施工,有利于工程施工进度管理。

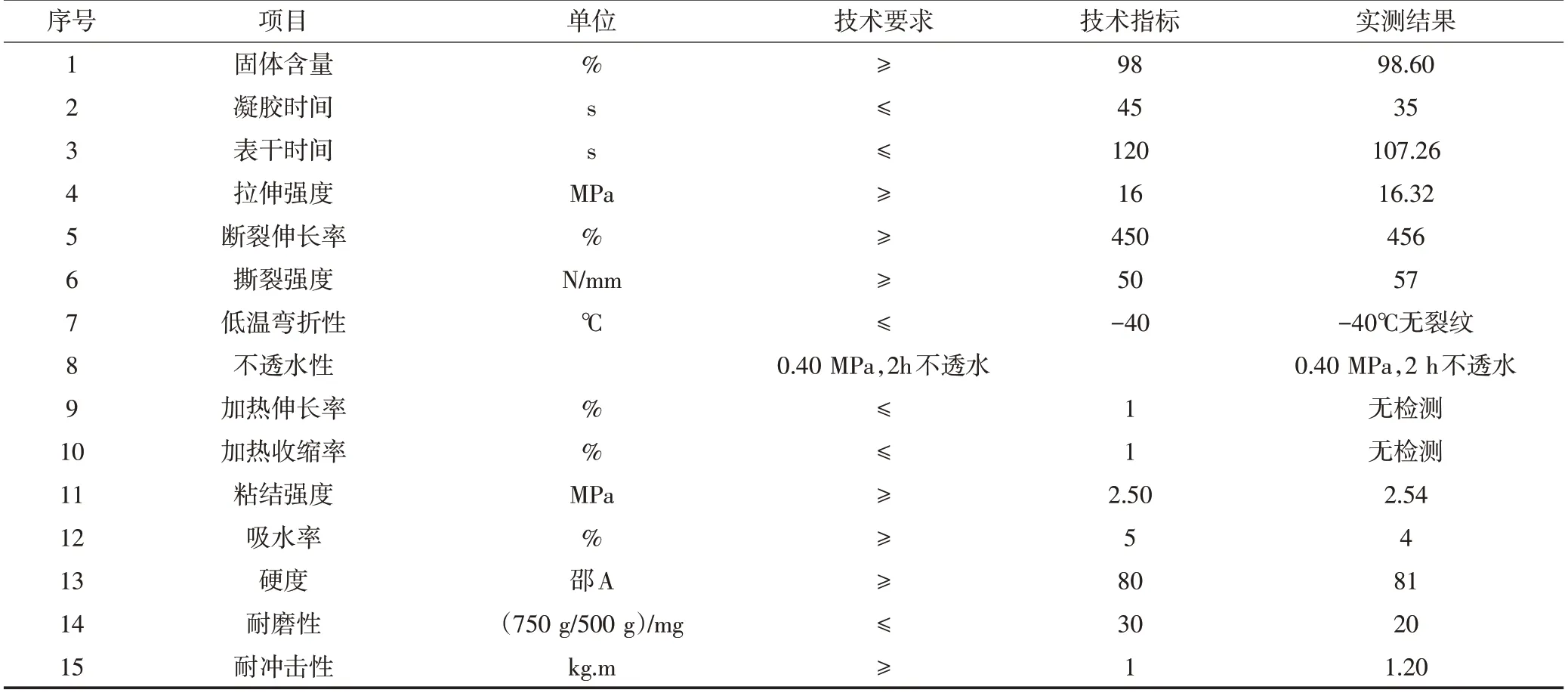

渡槽内壁大面积施工前,应在聚合物砂浆表面涂刷一道环氧树脂界面剂。Ⅱ型聚脲防水涂料应在界面剂涂刷12-24 h内进行喷涂,一般喷涂3~4遍,涂层厚度不小于1.50 mm。对于边角处断面面积较小的结构部位,采用涂刷或辊涂的施工效果更好,维修后渡槽混凝土外观效果见图2。Ⅱ型聚脲防水防护涂料主要技术指标见表1。

表1 Ⅱ型聚脲防水防护涂料主要技术指标表

图2 维修后渡槽效果图

6.2 排架及槽体外侧混凝土防碳化技术

排架及槽体外侧混凝土采用渗透性涂料进行表面防护喷涂处理。该涂料为混凝土结构防护专用渗透性涂料,喷涂于混凝土结构部位表面后可渗透进入混凝土内,形成隔离防护涂层,可抵御周围环境中二氧化碳侵入混凝土内部,有效预防混凝土碳化。渗透型涂料用量施工工艺:混凝土表面处理→喷涂作业→养护。

6.2.1 混凝土结构表面处理

混凝土结构表面使用高压水冲洗,结合人工利用钢丝刷反复涂刷,彻底清除混凝土结构表面灰尘和油污等杂物。混凝土结构表面温度应在5℃~45℃之间为宜;下雨或有强风天气不能喷涂作业,确保工程施工质量和安全。

6.2.2 渗透型涂料的喷涂作业

涂料喷涂时应自下而上,连续喷涂,避免中间停顿,直到混凝土表面饱和溢流,且溢流长度控制在150~200 mm范围之内;排架系梁等水平位置喷涂或涂刷都可以,但应保持混凝土基面几分钟湿润或成镜面状,目的是确保渗透型涂料彻底渗透入混凝土内。渗透型涂料喷涂量不小于400 g/m2,待喷涂完成经过渗透干燥后,形成防护涂层,隔离二氧化碳,预防混凝土碳化。

6.2.3 养护

防渗涂料喷涂后能不能形成有效的防护涂层,养护至关重要,故在喷涂前,要关注当地的天气预报,避免在大风和下雨天施工,确保喷涂后自然风干,才能达到理想效果。自然风干控制时间:夏季不低于36 h;冬季不低于72 h。

7 问题与建议

①当地政府在河道综合整治过程中,要结合河道流域水文条件、地质地貌特征,顺应河势,因河制宜,考虑其防洪排涝规划,提高行洪排涝能力,并及时健全新建工程管理体制,明确管理职责;②在水利建筑物维修加固时,其周围环境和运行条件应与原设计进行对比,是否发生改变,并论证是否影响安全运行,提出补救措施;③管理单位应转变观念,跟上时代发展步伐,对主要建筑物进行定期安全评价,确保建筑物运行安全。

8 结语

综上所述,U形混凝土渡槽在使用过程中,特别是20世纪六七十年代兴建的老灌区,不可避免会产生混凝土碳化破损、止水老化等现象,因此需要采用合适有效技术进行维修加固。通过对口孜渡槽维修加固技术应用、施工工艺、所用材料主要技术参数要求进行系统分析和总结。该工程维修加固后,经过两次通水,四十余天满负荷运行和一个汛期,均无任何渗漏现象且伸缩缝完好,达到了预期效果。事实证明,这种综合维修技术对于U形混凝土薄壳渡槽维修防渗是行之有效的,以期为陆浑灌区剩余17座渡槽及其他相似水利工程维修加固提供技术参考。