高炉炉顶布料技术发展历程和技术进步

2022-05-14车玉满姜喆郭天永刘炳南姚硕费静

车玉满,姜喆,郭天永,刘炳南,姚硕,费静

(鞍钢集团钢铁研究院,辽宁 鞍山 114009)

高炉可以定义为使用固体燃料、生产液态铁水的竖炉[1]。现代大型高炉追求的目标是高效、低耗和长寿。在高炉内炉料与煤气做相向运动,高炉所追求的目标均与炉料在炉内分布和煤气流分布密切相关。因此,高炉操作应该在具体的布料装置条件下,使用合理的布料技术实现炉况稳定顺行、煤气流合理分布、煤气利用率提高、高效低耗的效果。

1 高炉炉顶布料技术发展历程

我国炼铁起步较早,据考古发现,在西汉中晚时期就存在容积为50 m3炼铁竖炉,日产量能够达到约500 kg/d[2]。 12世纪初,欧洲瑞典开始使用竖炉炼铁。16世纪高炉在欧洲得到推广[2],该时期的高炉与现代高炉的结构形式基本相同。由于当时技术落后,未掌握布料技术,设备装备水平较差,高炉炉顶是敞开式的,由人工将炉料直接装入炉内,煤气不回收,直接放散。

1.1 巴利式布料技术

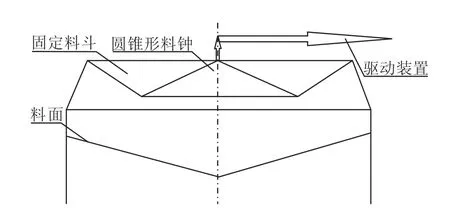

随着高炉容积扩大,采用人工将炉料直接装入炉内的炉顶装料方式,不仅工人劳动强度过大、效率低下,而且容易造成操作工人与煤气接触,诱发安全事故。因此,一些机械式装料设备相继投入使用,其中最典型的装料设备就是巴利式布料装置,见图1。

图1 巴利式布料装置Fig.1 Baly-type Burden Distributing Device

巴利式布料装置于1850年首次在英国高炉上投入使用,该装置采用简单的单钟布料方式,手工操作,炉顶密封性能不好,煤气容易泄露,但也是高炉布料技术一次重大进步。布料时将炉料由料罐提升到炉顶放进料斗,然后开启大钟,使炉料沿着大钟斜面流入高炉内,落到高炉内料面后,分别向炉墙和中心滚动,形成一定的料面形状[3-4]。

1.2 布朗式、盖涅特布料技术

由于巴利式布料装置中的料钟是固定的,炉料落下后在圆周方向分布不均匀,同时上料过程需要手工操作,工作效率不高。因此,在巴利式布料装置基础上,欧洲相继开发了布朗式、盖涅特布料装置,这两种装置主要由大钟、大料斗、炉顶支圈、拉杆、煤气封盖、保护钟、楔形连接键、加强筋等部件构成,依然为单钟布料方式,但大钟能够旋转,料面形状在炉内圆周方向相对均匀。布郎式和盖涅特布料装置最大的进步是采用机械操作,提高了工作效率,但炉顶密封性仍不好、没有解决煤气泄漏问题[3-4]。布朗式、盖涅特布料装置实际应用时间非常短。

1.3 马基布料技术

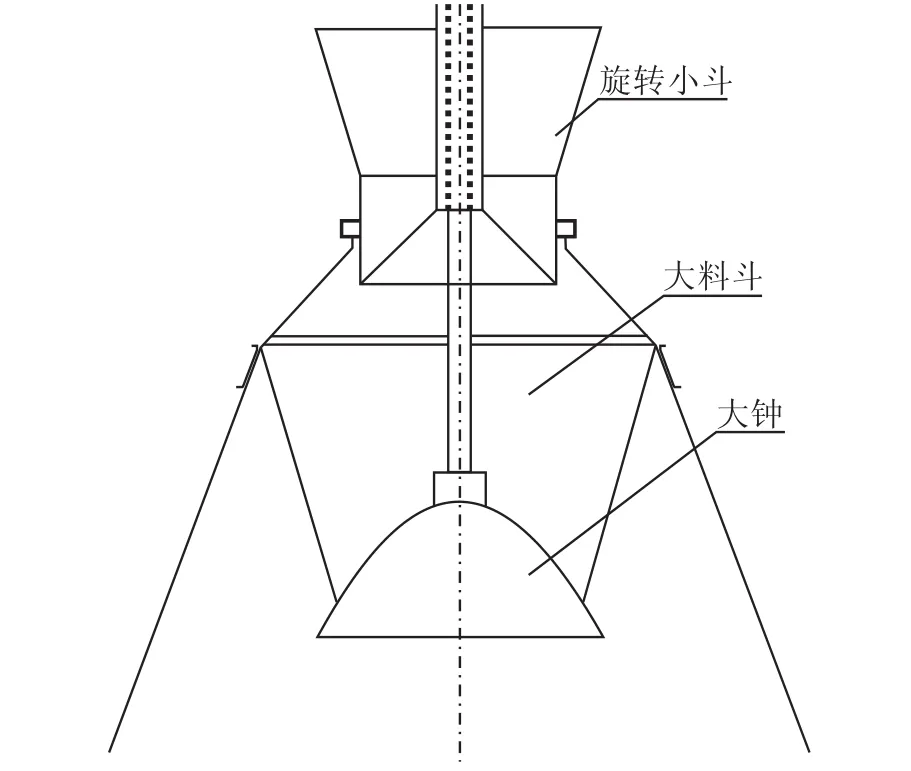

1907年美国马基公司在巴利式布料装置基础上,改进单钟结构形式,采用双钟、双斗结构形式,开发了马基式布料器,见图2。

图2 马基式布料器Fig.2 Markey Burden Distributor

马基式布料器密封效果非常好,布料时小钟、小斗同向一起旋转,炉料在大料斗内混合均匀,炉内料面形状容易控制[3-4]。马基式布料器一经问世,便被炼铁界认为是最有成效的技术进步,迅速得到普及,成为高炉主流布料装置,并一直延续到无料钟布料装置投入使用。

在该阶段内,基于马基式布料器的布料技术得到飞速发展,形成正同装、正分装、混同装、倒分装、倒同装、双装等技术体系。1958-1966年,鞍钢炼铁界前辈根据生产实践,对布料规律进行系统总结,提出以下布料规律:

(1)在高炉正常料线范围内,炉喉与大钟间隙越大,炉料堆尖距炉墙越远,边缘气流越发展;

(2)大钟下降速度和炉料滑落速度相等时,大钟行程大,布料有疏松边缘的趋势;

(3)大钟下降速度大于炉料滑落速度时,大钟行程大小对布料无明显影响;

(4)大钟下降速度小于炉料滑落速度时,大钟行程大,布料有加重边缘的趋势。

鞍钢炼铁界前辈创造性地提出“以下部调剂为基础、上下部调剂相结合”调剂方法,及合理鼓风动能、风速与批重相结合操作制度,创造了分装+大批重布料制度,取得了显著效果,例如,1966年鞍钢高炉利用系数年均达到 1.869 t/(m3·d), 处于世界领先水平[5]。

1.4 活动炉喉或钟+阀式布料技术

马基式布料器在常压高炉上使用具有诸多优点,但是随着高炉容积向大型化发展,炉顶压力向高压发展,马基式布料器暴露出了容易漏气、大钟磨损快等设备缺陷。同时,高炉大型化后,由于炉喉直径扩大、料面中心漏斗过深,导致出现料面形状不稳定、容易塌料等问题。因此,马基式布料器已不能适应现代大型高炉生产的需要。

20世纪60-70年代,前苏联发明了活动炉喉;日本发明了钟+阀式炉顶装料装置,将最上部的料钟改为蝶型密封阀进行密封,满足了高炉的高压甚至超高压操作要求,采用可调炉喉挡料板实现了炉料的径向分布,解决了料面稳定性等问题,但是无论活动炉喉还是钟+阀式布料装置均没有得到普及与推广,主要与该装置结构复杂、维护量大有关[4]。

1.5 无料钟布料技术

1970年卢森堡PW公司发明制造的无料钟布料器,实现了技术上的一次大飞跃。1972年世界上第一套无料钟炉顶设备应用在德国Hamborg厂4号高炉(1445 m3)。1976年无料钟布料器首次在德国蒂森钢铁公司施魏尔根厂l号 (4630 m3)特大型高炉上得到应用[3-4,6]。1979 年我国首钢 2 高炉(1327 m3)首次采用了并罐式无料钟炉顶设备,1990年我国第二次在鞍钢11高炉(2580 m3)采用串罐无料钟炉顶设备[4]。目前国内外高炉几乎全部使用无料钟布料装置。

无料钟布料装置具有非常大的灵活性,能够把炉料布到料面任何位置,保证料层厚度、料面形状、O/C分布均可以按预先设计方案实施。无料钟炉顶没有大钟、大料斗等笨重部件,整个布料器重量轻、体积小,降低了炉顶设备整体高度,而且容易维护,同时炉顶设备部件精密,有上、下两层密封阀,密封效果好,有助于高顶压操作[4,6]。

目前,无料钟布料设备已经实现国产化,在宝钢湛江基地以及一些大修和新建的高炉上得到广泛应用,使用效果良好[7]。

2 高炉炉顶无料钟布料技术种类及分析

随着高炉操作稳定及长寿要求的提高,无料钟炉顶的布料控制优越性得到充分显示。无料钟炉顶因其良好的高压密封性能、灵活的布料手段,现己成为高炉优先选择的炉顶装料设备。第一代无料钟炉顶布料装置是并罐式无料钟,第二代无料钟炉顶布料装置是串罐式和三并罐式无料钟,三种形式的无料钟均能满足高炉正常生产要求,且具有各自的特点。

2.1 并罐式无料钟布料装置

并罐式无料钟装置如图3所示。

图3 并罐式无料钟装置Fig.3 Parallel-hoppers Bell-less Top Device

并罐式无料钟主要由移动受料斗、左右两个料罐、下阀箱、齿轮箱、布料溜槽等部件构成,见图3(a)。该装置两个料罐可以交替工作,装料能力大且快捷,批重大小对下料速度影响不大,特别适合小批重装料制度。缺点是并罐受料斗与料罐存在13°夹角,两个料罐布置在炉顶同一侧面,下料经过2次碰撞、料流改变2次轨迹。从受料斗下降到料罐内的过程中炉料偏析;从料罐下降到中心导料管中的炉料存在偏行,料罐开口不能对准导料管的中心线,炉料首先冲向对侧的导料管管壁上,再下降到溜槽上,由于溜槽自身旋转,料面形状近似为一个椭圆,在圆周方向分布不均匀。并罐导料喉管呈Y型,见图3(b),炉料发生2次碰撞,速度衰减、初速度慢、料流不均匀[8]。

2.2 串罐式无料钟布料装置

串罐式无料钟装置如图4所示。

图4 串罐式无料钟装置Fig.4 Serial-hopper Bell-less Top Device

串罐式无料钟主要由上料罐 (可以固定也可以旋转)、下料罐(称量罐)、下阀箱、齿轮箱、布料溜槽等部件构成,见图4(a),串罐上罐和下罐在炉顶中心一条线上、居中布置,与上料皮带呈90°夹角,料流呈直线。两个料罐上下串行,下料口均对准导料管的中心线,炉料在溜槽上的落点不会改变,料面形状为圆形,见图4(b),串罐导料喉管呈垂直直线型,初速度快、料流均匀。串罐式无料钟主要缺点是矿石和焦炭需要分2次装入同一个上料罐中,装料速度慢[9]。

2.3 三并罐式无料钟布料装置

三并罐式无料钟最早出现在美国,现己停产。该装置由于增加了一个料罐,炉顶钢架结构更加复杂,设备维护量大,一次性投资也更高,目前仅有日本川崎制铁在使用[4,6]。

2.4 并罐式和串罐式无料钟布料装置对比

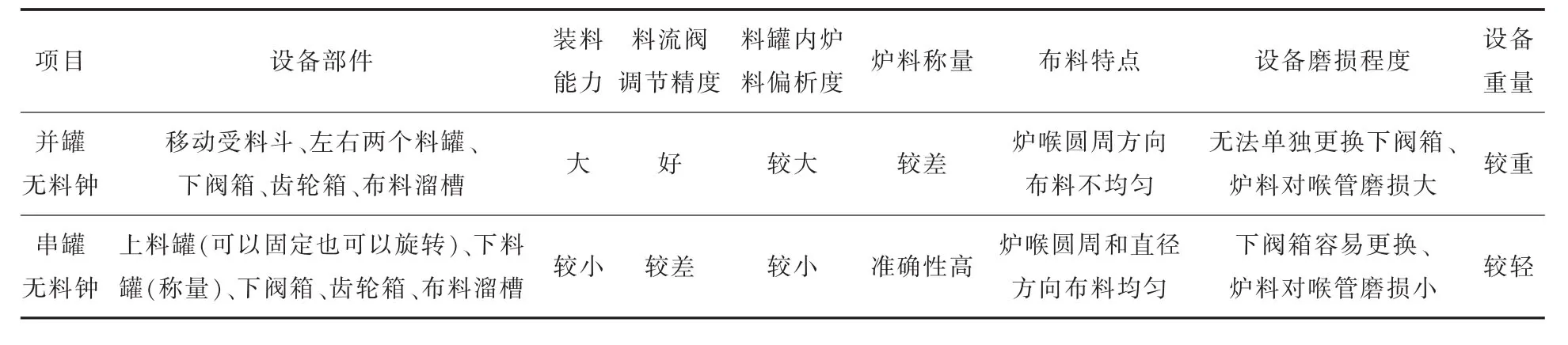

从三种无料钟的特点来看,三并罐式无料钟布料装置已经很少在高炉上使用。目前最常用的依然是并罐式和串罐式无料钟布料装置,二者主要构成和性能对比见表1。

表1 并罐式与串罐式无料钟布料装置主要构成和性能对比Table 1 Comparison of Main Components and Performances of Bell-less Top Burden Distributing Devices with Parallel-hopper and Serial-hopper

经过实践探索,通过布料技术改进,并罐式无料钟也已解决炉料偏析、料面形状不均匀等问题;通过优化下料次序,串罐无料钟炉顶装料设备完全可以满足高炉操作及赶料的要求。因此,各企业根据自身操作习惯选择无料钟装置形式的,不要盲目改变,应该根据高炉装备条件不断优化布料技术,提高高炉生产效率、降低燃料消耗、维护高炉长寿。

3 高炉炉顶无料钟布料技术发展方向

高炉生产追求的目标是稳定顺行、高效低耗和长寿,达到上述目标的基础是合理的下部煤气流分布,核心是合理的上部煤气流分布,主要通过高炉炉顶布料进行调节,辅助通过控制中部煤气流分布进行调节,包括调整高炉冷却制度、维护合理的操作炉型。其中炉顶布料制度是高炉操作中最常用也是最重要的操作技术,随着无料钟布料装置的普及,无料钟布料技术发展方向是不仅能促进下部形成合理的下部煤气流分布和软融带形状,保障炉缸工作状态稳定与活跃,也能保障高炉中部渣皮厚度及稳定性,防止渣皮结厚和频繁脱落,最重要的是能够直接影响高炉上部煤气流分布,保障炉况稳定顺行。

3.1 选择合理无料钟结构参数

高炉大修设计时,应该根据炉喉直径、炉喉高度等本体参数选择无料钟装置结构参数,保证料流速度、料流宽度、炉料堆尖位置稳定,为制定合理布料制度提供基础参数。

3.1.1 溜槽结构参数

溜槽结构参数主要包括溜槽形状、溜槽长度以及溜槽安装参数等,上述参数是决定料流宽度、炉料堆尖位置稳定性的最基本参数[10-11]。

(1)溜槽形状

目前溜槽形状主要有圆形和方形两种,根据物料模型模拟实验和数学模型计算发现,在其它参数相同的条件下,溜槽形状对炉料的料流宽度以及炉料偏析有较大影响。圆形溜槽的料流宽度大于方形溜槽,而且在料流宽度内炉料粒度偏析比方形溜槽重。因此,如果炉料粒度均匀性较差,尤其是<10 mm粒度组成偏多的高炉,适宜于选择方形溜槽。但是在旋转布料过程中,方形溜槽侧壁受炉料冲击力比圆形大,因此方形溜槽寿命比圆形溜槽短[10,12]。

(2)溜槽长度

与大钟布料装置相比,无料钟布料装置对炉喉间隙虽然没有严格要求,但根据模拟实验和数学模型计算发现,无料钟溜槽也有必要保留合适的炉喉间隙。如果溜槽长度太长,在采用多环位布料制度时,对边缘环位溜槽倾角精度要求极高,档位之间的溜槽倾角范围也会缩小,控制难度大;如果溜槽长度太短,在采用多环位布料制度控制边缘煤气流时,必须采用低料线布料操作,给炉况稳定性带来隐患。合适的溜槽长度应尽可能方便溜槽倾角变化,在0料线或最浅的料线时,保证设定的溜槽最大倾角能把炉料布到炉墙边缘。一般情况下,溜槽长度可以按经验公式计算得到,选择溜槽长度与炉喉半径比值为0.88~0.92,或采用数学模型进行精确计算[10]。

(3)溜槽安装位置与溜槽倾力距

溜槽安装位置参数主要包括溜槽悬挂点到炉喉钢砖上沿距离、溜槽末端到悬挂轴垂直距离、溜槽垂直到钢砖上沿距离。溜槽倾力距是指溜槽悬挂点到溜槽内衬上表面的垂直距离。上述参数对炉料落点和堆尖位置有影响,在选择各环位溜槽倾角时必须加以考虑,是无料钟布料模型的重要输入参数。

3.1.2 料流阀开口度

料流阀安装在料罐与布料器之间,是控制炉料下降过程流速的重要部件。料流阀开度控制不好,容易造成开始布料前1/4圈和后1/4圈没有炉料,合理的料流阀开度可以保证在布料过程中各环位布料均匀,解决布料偏差和布料不到位问题。无料钟布料装置设备厂家一般会给高炉提供料流阀开度原始控制程序,但在实际生产过程中发现,由于无料钟设备安装精度不高以及其它原因,设备厂家提供的料流阀开度控制程序往往不能实现准确控制炉料重量流速与料流阀开口度的对应关系,造成炉喉圆周方向料面厚度不均匀。因此,高炉应该根据实际情况,在开炉装料过程进行实际测试,修订料流阀开度控制程序[13-14]。

3.2 无料钟物理模型模拟实验

无料钟布料具有很大的灵活性,可以选择定点布料、扇形布料、单环布料、多环布料和螺旋布料等方式,采用各种不同的装料方法,即实现装料顺序、布料矩阵、溜槽倾角、料线和批重等手段的最佳化,其中布料矩阵就多达上万种类型,但对于具体高炉而言,仅有少数几种布料矩阵是最适合于高炉实际操作的。国内外大型企业通常按相似原理设计1/5~1/12无料钟物理模型,例如新日铁、美钢联、沙钢等企业均配置无料钟物理模型,曹妃甸甚至配置5500 m3高炉1/1物理模型。鞍钢是国内最早开展该领域研究的企业,于1988年配置了一套2580 m3高炉的1/5物理模型,开展模拟实验,并在模拟实验基础上,开发与应用无料钟布料数学模型,优化布料矩阵,指导高炉实际布料操作。

无料钟物理模型主要功能和作用如下:

(1)测试不同溜槽倾角炉料落点位置和测试不同溜槽倾角料流宽度,根据测试结果修订无料钟数学模型料流轨迹计算方程中的输入参数[15]。

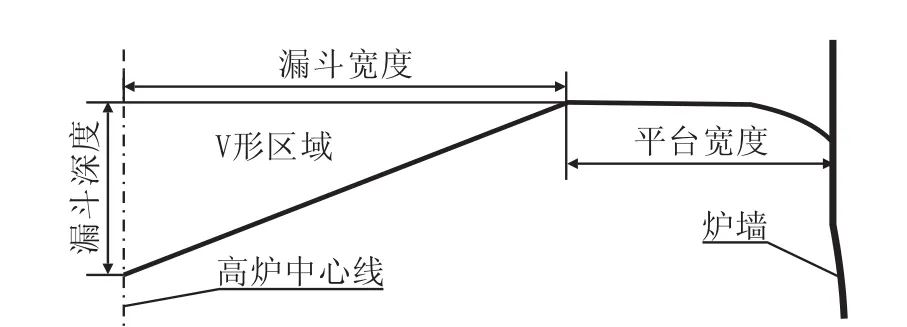

(2)测试不同布料矩阵料面形状,包括平台宽度、中心漏斗宽度和深度,测试料面形状参数如图5所示。根据测试结果修订无料钟数学模型计算料面形状和O/C分布方程中输入参数[15-20]。

图5 测试料面形状参数Fig.5 Parameters for Testing Charge Level on Furnace Burden

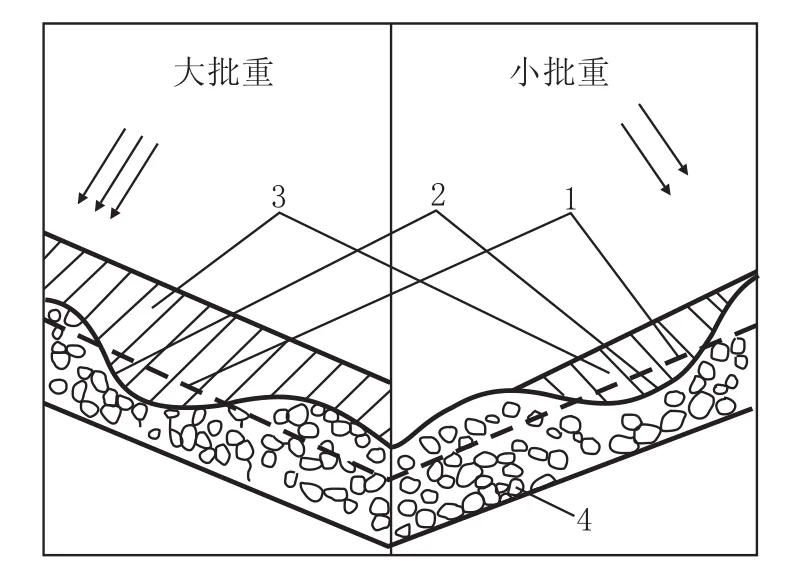

(3)测试不同溜槽倾角、不同矿石批重对焦炭料面冲击作用,测试不同溜槽倾角、不同焦炭批重对矿石料面冲击作用量,矿石对焦炭料面冲击如图6所示。根据测试结果确定造成焦炭料面出现坍塌的溜槽倾角范围和焦炭坍塌程度[21]。

图6 矿石对焦炭料面冲击Fig.6 Impact of Ore on Charge Level of Coke

(4)测试不同布料矩阵炉料落下后在料面二次分布比例。表2是鞍钢无料钟物理模型6种典型布料矩阵矿石和焦炭二次分布比例。

表2 鞍钢无料钟物理模型6种典型布料矩阵矿石和焦炭二次分布比例Table 2 Ore and Coke Secondary Distribution Ratio Depending on Six Kinds of TypicalBurden Distribution Matrices for Physical Model of Bell-less Top in Ansteel %

该项内容是无料钟物理模型实验重点,由于炉料从一定高度降落到上一批料面上表面后具有一定势能,在堆尖位置并不静止,分别向炉墙和中心二次滚动,滚动距离与炉料、上一批炉料摩擦力作用、炉料粒度组成、炉料的内堆角和外堆角等因素有关,几乎无法使用数学方法进行描述,只有通过物料模型模拟实验掌握炉料二次分布规律[13]。

3.3 高炉开炉料面测量

在高炉开炉装料过程中,使用3D激光扫描技术对高炉布料各档位溜槽倾角、悬挂点高度等关键设备参数进行扫描和校核。通过测量和分析关键基本参数,提出适合具体高炉的装料矩阵以及其他建议,同时为无料钟数学模型提供基础参数。

3.3.1 基本参数测试

(1)溜槽倾角校核

利用3D扫描仪对溜槽内表面进行实际扫描,按照设定的溜槽倾角,扫描多个不同倾角,测定实际倾角,并同设定值进行对比,根据测量误差修订溜槽倾角[22]。

(2)溜槽悬挂点高度测量

溜槽悬挂点的高低影响到布料倾角的设定,对高炉装料制度和操作料线影响很大。实际测量溜槽悬挂点距零料线距离、测量溜槽垂直时溜槽下沿距炉喉钢砖上沿距离,与设计图纸设定值对比,修订溜槽悬挂点距零料线距离和溜槽垂直时溜槽下沿距炉喉钢砖上沿距离参数[23]。

3.3.2 测量料流量与节流阀开度关系曲线

从净焦开始,记录每布一批炉料的批次、类型、节流阀开度、放料时间、装料矩阵、重量,根据测量数据拟合料流量与节流阀开度之间的关系曲线及数学方程,修订料流阀开口度控制程序[13-14]。

3.3.3 测定料流轨迹

(1)测量不同料线的溜槽极限倾角

如果溜槽倾角超过极限值,炉料会撞击炉喉钢砖,炉料反弹后造成炉料形状混乱。对不同炉料、不同倾角的料流轨迹进行扫描和记录,不断调整溜槽倾角,将布料时炉料流上边缘恰好碰到特定料线处的炉墙定义为炉料在特定料线下的最大极限倾角[22]。不断调整溜槽倾角,将布料时炉料流恰好碰到溜槽横筋定义为中心加焦的最小倾角。

(2)测量与计算料流宽度

对不同炉料、不同倾角的料流轨迹进行扫描和记录,测量并计算具体布料矩阵下相邻两个档位间料面厚度,并与上一批炉料厚度进行对比,计算料流宽度。

3.3.4 推荐各种料线11个档位的溜槽倾角

根据测试结果,根据炉喉面积11等分原理,制定不同料线下11个档位溜槽倾角。

3.4 无料钟布料数学模型

由于无料钟布料装置具有非常大的灵活性,可以组合成上万种布料矩阵,根本无法通过开炉实际测量和物理模型模拟实验加以一一验证。因此,需要开发与应用无料钟布料数学模型,通过模拟计算,推荐几种典型布料制度或者用于验证预先设计的布料制度。

无料钟布料数学模型开发方法有多种,但都是基于料流运动轨迹计算方法,并利用物理模型试验结论、开炉料面实际测量结论加以修订的。数学模型输入参数主要包括布料矩阵中各档位溜槽倾角、布料量、料线、烧结矿比例等参数,计算料流轨迹、料面形状、落点位置,验证料线、装料次序、批重作用以及界面效应等。

无料钟布料模型包括以下功能:①选择下料次序;②选择11个环位倾角;③选择各环位布料圈数;④选择批重;⑤计算矿/焦比及其在径向分布;⑥计算料面形状。

3.5 煤气流分布验证与监控

目前依然使用煤气流实际分布判断布料制度的合理性。当今最先进技术是应用炉顶热成像仪监测炉内气流分布状况。炉顶热成像仪可以清晰显示料面温度分布图像,通过对采集的炉顶红外图像处理及特征提取,利用聚类算法、统计方法、特征识别技术和模式识别技术,实现对煤气流分布状态的动态跟踪[24]。结合十字测温数据,对煤气流中心分布进行分类,确定煤气流中心变化,判断高炉中心和边缘煤气流发展水平,形成高炉技术经济指标最优化的几种典型煤气流分布形式,并与具体布料制度进行关联分析,反馈给布料制度,指导布料操作。

4 结语

与其它布料装置相比,无论是并罐式无料钟还是串罐式无料钟都具有非常大的优势,且布料技术均取得了巨大进步,企业可根据自身操作习惯选择无料钟装置的形式。有条件的企业,应配置无料钟物理模型,物理模型大小与实物比例以1/5~1/6为宜,模型过大实验工作量太大,模型过小会使边界效应增大,影响数据准确性。物理模型除用于开展常规测试外,还应重点开展不同布料矩阵炉料落下后在料面二次分布实验,掌握炉料二次分布规律。在高炉开炉装料过程开展料面测量工作,对无料钟布料装置各种参数进行实际测量,修订控制参数以及不同料线下11个档位溜槽倾角。使用无料钟布料数学模型,模拟计算验证预先设计布料制度,判断布料制度合理性,提高选择布料制度的准确性,以期高炉获得理想的技术经济指标。