莲花山隧道超前管棚选型试验研究

2022-05-13李磊王波付重滔万飞

李磊, 王波, 付重滔, 万飞

(1.交通运输部公路科学研究院 桥梁隧道研究中心, 北京市 100088; 2.中铁十六局集团第一工程有限公司,北京市 101300)

管棚作为一种隧道超前支护技术,于20世纪70年代在比利时Antwerp地铁车站率先应用[1],之后在欧美、日本等国得到迅速发展与应用,管棚的具体布置形式也得到不断推广[2-3]。管棚支护技术主要应用于开挖面不能自稳的地层,其对围岩形成的梁拱效应、加固效应、环槽效应可有效提高施工安全[4]。中国于20世纪80年代首先在山岭隧道建设中引入管棚技术[5],并不断推广应用到更多复杂地层中的隧道建设和灾害处治工程中[6-7]。

伍振志[8]等对隧道穿越浅埋松软地层的管棚注浆加固机理进行了研究,明确了管棚注浆法能有效控制松软地层的变形,改善支护变形与受力,避免隧道塌方事故的发生;张向东[9]等通过数值模拟对比分析了浅埋引水隧道在不同支护条件下引起的地表变形,表明管棚注浆对浅埋松散地层的加固是有效的,并得到了现场实测数据的验证;孙玉永[10]等分析了管棚间土体形成微拱的影响因素,推导了微拱形成的判定方法和管棚预支护时的掌子面稳定判别方法,并在工程实践中得到应用。

综上所述,管棚技术在隧道穿越复杂地层的超前加固中发挥了重要作用,但由于地质条件的复杂性、管棚形式的多样性,管棚选型及工艺直接影响管棚施工质量和效率。该文基于莲花山隧道穿越溶洞发育及土岩结合等不良地层,测试研究不同类型超前管棚的适用性。

1 依托工程概况

莲花山隧道长约1.87 km,为双向六车道分离式隧道,洞身开挖断面超过150 m2(图1),依据目前国际隧道断面划分标准[11],属于超大断面隧道,由隧道力学分析可知,隧道断面越大,围岩稳定性越差。

图1 莲花山隧道横断面(单位:cm)

莲花山隧道途经广西柳州三门江国家森林公园,受构造剥蚀和低山地貌影响,地形起伏很大。隧道穿越的地层主要有二叠系下统茅口阶、二叠系下统栖霞阶含硅质灰岩、含泥炭质、硅质灰岩夹硅质岩、泥岩、页岩,石炭系上统马平组灰岩;第四系硬塑红黏土[12]。隧址区的地下水补给来源主要为大气降水和地表水入渗,且该地区雨季时间长,降水丰富。

莲花山隧道进出口段红黏土覆盖层较厚,受地形地貌及地质构造影响,岩石与黏土交错分布,如图2所示。土夹石围岩稳定性差,与基岩接触面强度低,受降水影响明显,隧道开挖后的围岩应力分布不均,隧道坍塌、支护失稳问题突出。隧道穿越的灰岩等地层,为可溶性岩体,溶洞发育强烈,且溶洞多充填黏性土,易导致洞内坍塌、涌泥,尤其是浅埋地段的溶洞常与地表连通,当涌入洞内的充填物较多时,会引发地表塌陷。

图2 土岩组合地层示意图

通过上述分析可知,超大断面、丰富降水、土岩组合、溶洞发育等因素及其综合效应,严重影响莲花山隧道施工过程中的围岩稳定,而管棚支护技术在确保此类隧道安全施工中表现出独特的优势。

2 管棚选型现场试验

根据莲花山隧道的工程实际,分别选取φ108 mm无缝钢管管棚(A)、φ108 mm自进式螺纹管管棚(B)、φ76 mm潜孔钻杆管棚(C)3种管棚类型,进行现场应用对比。

2.1 无缝钢管与自进式螺纹管管棚对比

莲花山隧道左线进口段ZK1+310~ZK1+340同时采用A和B进行对比试验。

A的施工工艺是先采用钻机打孔,再向孔内顶入钢管,但因围岩为黏土和风化岩石组合地层,钻进过程中塌孔问题突出,管棚不易顶入设计深度,且常因处理塌孔问题导致单根管棚的施作时间超过10 h。

B的施工工艺,解决了塌孔问题,可实现钻、护、注、锚于一体,将单根管棚的平均用时缩短至约4 h,基本满足管棚的设计深度,但由于莲花山隧道地层软硬不均,该自进式螺纹管配套钻头的切削能力有限,卡钻问题依然存在。管棚施工完成,隧道正常掘进时发现自进式螺纹管套筒断裂,强度不足,无法达到预期的支护效果。

通过A与B的对比试验可知:A受软岩、黏土等影响,塌孔现象严重,施工效率较低,难以保证设计长度;B解决了塌孔问题,提高了作业效率,但管身强度对硬岩地层的适应性较差。

2.2 无缝钢管与潜孔钻杆管棚对比

分别在土岩组合地层和溶洞处治段落进行A和C的对比试验,对比分析指标为:施工质量、作业效率和变形控制效果。

(1) 土岩组合地层段

在莲花山隧道进口左线ZK1+382~ZK1+418、ZK1+433~ZK1+490土岩组合地层中,进行了A与C的对比试验,分析两种管棚类型对围岩稳定性的控制效果。由于土岩组合地层成孔困难,A的设计试验长度为20 m,C的设计试验长度为30 m,打设范围均为拱部90°,现场试验情况如表1所示。

表1 土岩组合地层段管棚应用情况

由表1可知:在土岩组合地层中,施工A单根平均用时为5.0~7.0 h(即2.9~4.0 m/h),施工C单根平均用时为2.6~2.8 h(即10.7~11.5 m/h),由此可见,C比A的效率提高了2.9~3.7倍。其原因是C钻入后无需拔出,减少了工序,解决了塌孔问题。

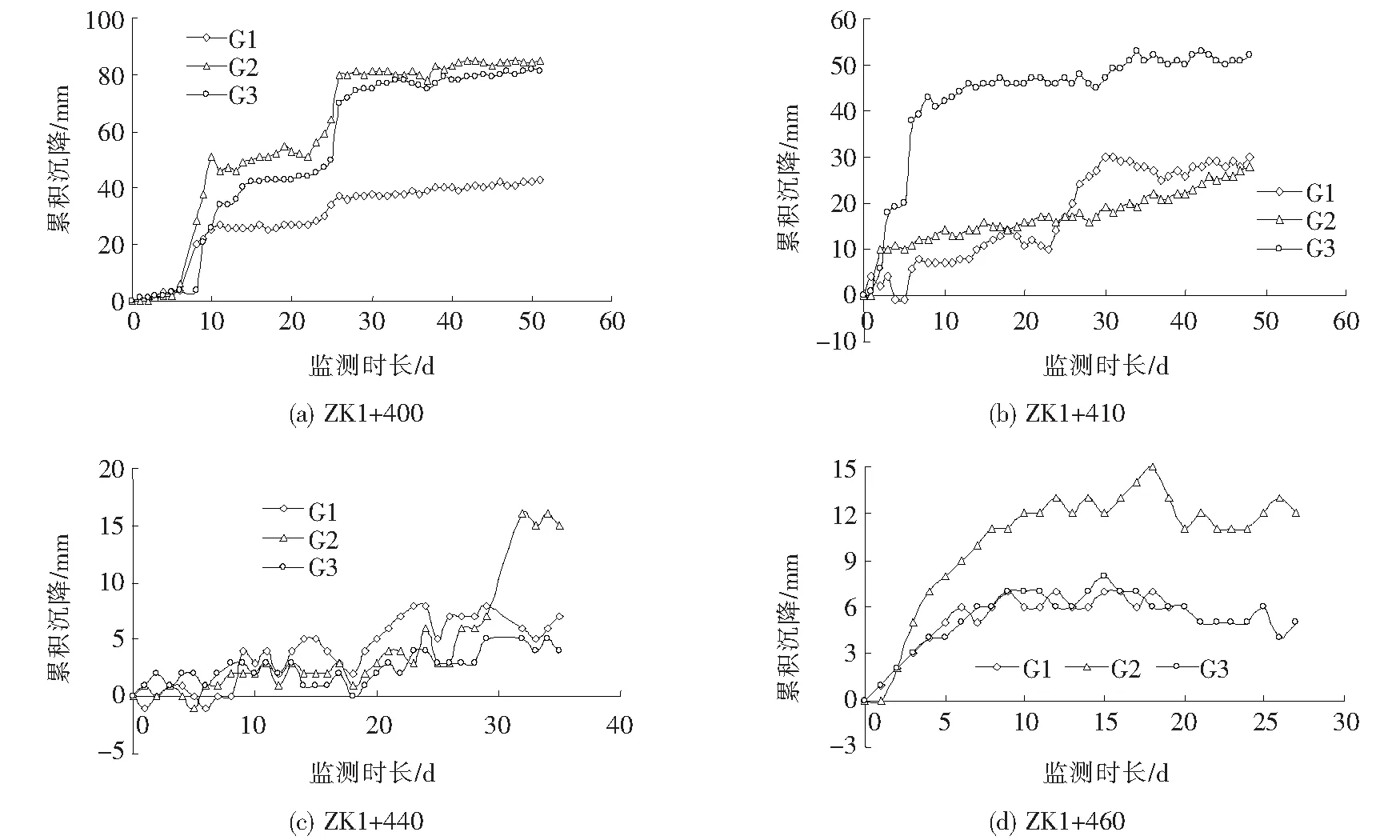

通过拱顶围岩沉降变形评价A、C对围岩稳定的控制效果,拱顶沉降变形测点布置如图3所示,典型断面拱顶沉降时态曲线如图4所示。

由图4可知:ZK1+400断面拱顶沉降经历2个台阶增长后逐渐趋稳,其中G2测点的累积沉降量达到85 mm;ZK1+410断面拱顶沉降前5 d的增量较大,之后缓慢增长,其中G3测点累积沉降达到52 mm;ZK1+440断面拱顶沉降前期总体发展缓慢,且呈波动形式增长,其中G2测点累积沉降为15 mm;ZK1+460断面拱顶沉降平稳增长,其中G2测点累积沉降为12 mm。

图3 拱顶沉降变形测点布置图

统计A和C覆盖土岩组合地层段的拱顶沉降最大累积值如图5所示。

由图4、5可知:A支护范围内ZK1+400和ZK1+410两个断面的拱顶累积沉降较大,其原因可能是围岩塌孔导致管棚的有效加固长度难以保证。

图4 典型断面拱顶沉降时态曲线

图5 管棚加固土岩组合地层的围岩变形统计

(2) 溶洞处治段

莲花山隧道溶洞引发的灾害危害程度高、处治难度大,采用A和C对溶洞处治对比如表2所示。

由表2可知:ZK1+358断面因拱部充填溶洞受施工扰动引发塌方,对ZK1+358~ZK1+373的15 m段落进行管棚加固处治,加固范围为拱部90°,采用28根无缝钢管管棚,单根管棚的平均用时为5.1 h(即2.9 m/h);ZK1+367拱顶溶洞连通地表,施工扰动导致地表沉降,对ZK1+367~ZK1+387的20 m段落进行管棚加固处治,加固范围为拱部120°,采用41根无缝钢管管棚,单根管棚的平均用时为7.6 h(即2.6 m/h);ZK1+545拱部存在溶洞,导致洞内涌泥、支护开裂,对ZK1+545~ZK1+570的25 m段落进行管棚加固处治,加固范围为拱部90°,采用38根潜孔钻杆管棚,单根管棚的平均用时为2.5 h(即10 m/h)。

通过上述两类管棚的处治工效对比可知:C的施作效率为A的近4倍,极大地缩短了灾害处治时间,降低了次生灾害发生的概率,更有利于保持围岩的整体稳定。

A、B、C 3种管棚施工的现场对比试验结果表明:潜孔钻杆管棚(C)的施工效率最高,施工质量最可靠,最适合莲花山隧道土岩组合地层的超前预支护和溶洞灾害的处治。

表2 溶洞灾害处治段管棚应用情况

3 溶洞灾害防治效果

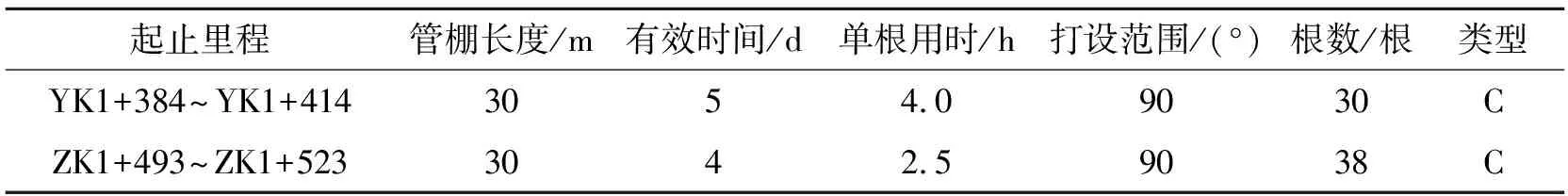

超前地质预报显示ZK1+493~ZK1+523与YK1+384~YK1+414段为土岩组合地层,局部发育溶洞,为避免溶洞灾害的发生,对该段采用潜孔钻杆管棚进行超前加固,如表3所示。

表3 溶洞灾害防治管棚应用情况

由表3可知:潜孔钻杆管棚保持了较高的施工效率和良好的施工质量,对隧道拱部围岩进行了有效的超前加固。与此同时,当掌子面施工至可能存在溶洞区段时,提前采取缩短开挖进尺、增设注浆小导管、控制爆破参数、加强监控量测等辅助工程措施。在高质量潜孔钻杆管棚和相应辅助措施的共同作用下,成功避免了ZK1+510和YK1+405两处大型充填型溶洞的灾害发生,保证了施工安全和隧道稳定。

4 结语

莲花山隧道黏土和风化岩石组合地层施工无缝钢管管棚,塌孔现象突出,管棚顶进困难,常因处理塌孔问题导致单孔管棚的施作时长超过10 h,单孔平均用时为5~7 h;自进式螺纹管管棚钻入后无需拔出,解决了塌孔问题,单孔管棚的平均用时缩短至4 h左右,但遇到硬岩时卡钻问题依然存在,易导致管棚断裂;潜孔钻杆管棚有效地解决了前两种管棚的不足,不塌孔、不卡钻,管棚强度高,单孔平均用时为2.6~2.8 h,并且保证了施工作业面的稳定。