节段预制拼装城市高架桥工程实践与思考

2022-05-13张军锋裴昊李杰侯正宝吴彦革王斌

张军锋, 裴昊, 李杰, 侯正宝, 吴彦革, 王斌

(1.郑州大学 土木工程学院, 河南 郑州 450001; 2.中交一公局第七工程有限公司, 河南 郑州 451450)

1 引言

PC预制节段拼装施工是将桥梁的梁体划分为节段,在工厂或工场预制后在现场进行组拼,并施加预应力使之成为整体结构物的一种方法[1-8]。该方法源于20世纪60年代的法国[2-3],其所采用平衡悬臂拼装方法,也是现阶段的主要方法之一。在长期工程实践和技术探索中,平衡悬臂拼装亦发展有汽车吊和桥面吊两种模式,同时还出现了架桥机和龙门吊施工方法。由于这种施工方法存在诸多优点,如工厂生产质量容易控制,节段品质较高;预制节块有较长的存梁期,成桥后的混凝土收缩徐变更小;能减少现场工作量,降低施工风险和环境污染,包括粉尘、噪音和污水等;施工速度快,场地占用小,能大幅减少对现场交通的干扰,尤其对于PC城市高架桥。

尽管该方法在发达国家已有较长的应用历史且已成为常规的建桥方案,美国在20世纪90年代提出的“提速桥梁施工”(Accelerated Bridge Construction,ABC)计划中,预制拼装就是其主要部分。在中国,节段预制拼装桥梁的应用案例依然较少,且以跨江跨海大桥和城市高架为主,前者如上海长江大桥、东海大桥、苏通长江大桥等,后者如上海沪闵高架、广州地铁四号线、厦门快速公交系统等,前者因现场施工环境恶劣需尽量减少现场施工且有条件便于构件运输和安装,后者则主要为加快工期减少对既有线路的交通影响,且近年来随着建筑装配化的产业趋势发展其应用发展较为迅速。

但是,阻碍预制拼装桥梁应用的难题主要在于其技术难度、建设规模、劳动力成本、机械化水平、吊运设备和条件、施工和管理水平等[3],尤以后者最为突出,主要表现在对节段拼装桥梁线形控制的方法和精度上。该文以郑州市四环线及大河路快速化工程中的一联桥梁为例,分析节段拼装桥梁线形控制的方法并给出一些建议。

2 工程简介与施工方案

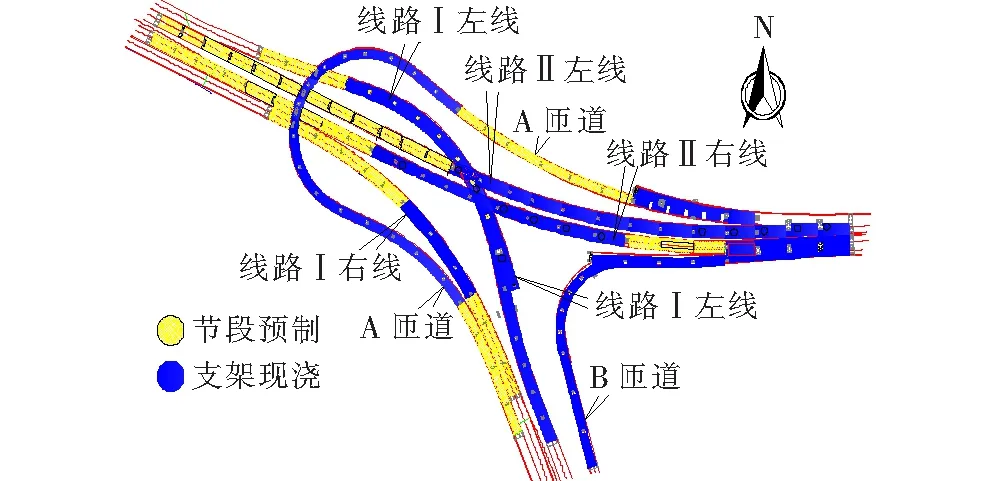

郑州市四环线及大河路快速化工程为闭合环线,路线全长约93.030 km,其中绝大部分高架和匝道桥梁采用节段预制拼装技术施工,是中国市政道路中投资规模和工程体量最大的一个特大型城市立体交通项目,也是目前中国最大规模的短线法节段预制项目,下文以某立交工程的一联桥为例进行介绍。

图1 立交平面布置图

图2 箱梁截面图(单位:cm)

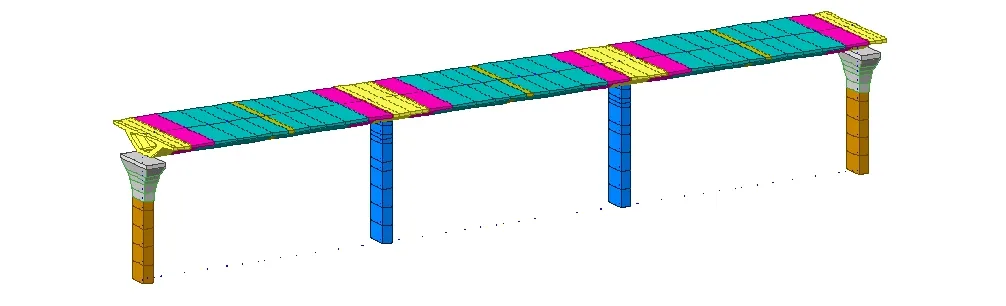

主线桥箱梁宽13 m,底板宽2.8 m,悬臂长4.0 m,梁高2.2 m;匝道桥箱梁宽10.0 m,底板宽2.0 m,悬臂长2.5 m,梁高2.0 m。每跨由10个(30 m和33 m跨径)或12个(35~38 m跨径)预制节段梁组成,预制节段分为过渡节段和标准节段两种:墩顶附近设置2个2.9 m长的过渡节段,标准节段长度有2.9、2.4 m。在0#块和1#块处设置15 cm湿接缝,边中跨合龙段湿接缝为40 cm。主线桥/匝道桥一片梁混凝土最大方量为27 m3/18 m3,最小方量为16 m3/13 m3,整个立交共计有预制节段梁372+120=492片。

以图1所示线路Ⅱ左线最右侧一联的典型3×30 m箱梁主线桥为例,对其施工工序介绍如下(图3)。各桥墩即墩顶的0#块均现场浇筑,然后进行拼装架设。对于中墩两侧的节段,采用对称悬臂拼装施工方法,采用汽车吊或龙门吊将预制节段吊至钢管支撑上方,依次完成临时定位、界面抹胶、临时锚固张拉和顶板钢束张拉。为确保施工过程安全和线形,项目初期,随施工进度逐次在各号节段梁下搭设钢管支架,并在1#节段梁下方支架设置4个3向千斤顶用以精确调控节段梁的空间姿态,其他节段梁下仅设置普通千斤顶。随项目的推进和施工经验的增加,后期仅保留1#和4#节段梁下的钢管支架和千斤顶。对于边墩附近的节段,各节段下均设置钢管支撑进行节段拼装并完成临时锚固张拉,待所有5个节段均拼装完成后进行顶板钢束张拉。所有节段架设完成后进行边跨和中跨合龙并张拉底板和腹板通长钢束。

图3 施工工序示意图及现场图片

3 施工监控及效果

该工程的监控仅关注线形,也即确定节段的安装坐标。首先根据梁场预制时预埋的6个定位点的局部坐标并考虑设计线形将其转化为施工现场的理论坐标(图4)[9];同时通过施工过程的仿真模拟以及成桥状态的受荷分析,明确桥梁线形随施工进度的变化和荷载效应,从而确定成桥预拱度和施工预拱度;最终根据前两步工作确定节段梁安装坐标。

图4 节段梁定位点及坐标转换示意图

数值仿真采用Midas/Civil有限元软件建模(图5)。模型包括主梁、桥墩以及主梁和桥墩之间的边界条件,不含承台和基础,全桥划分为95个单元,148个节点。中墩与主梁采用“刚性连接-刚体”进行模拟;边墩在施工阶段采用“弹性连接-刚性”模拟,在边跨合龙时改为采用释放相应约束的“刚性连接”以模拟支座。节段梁下的钢管支撑采用“弹性连接-只受压”形式模拟,根据刚度等效原则在模型中每个主梁节点下均设有改弹性连接。上述支撑随施工进度逐次激活,至拆支架阶段全部被钝化。

图5 有限元模型示意图

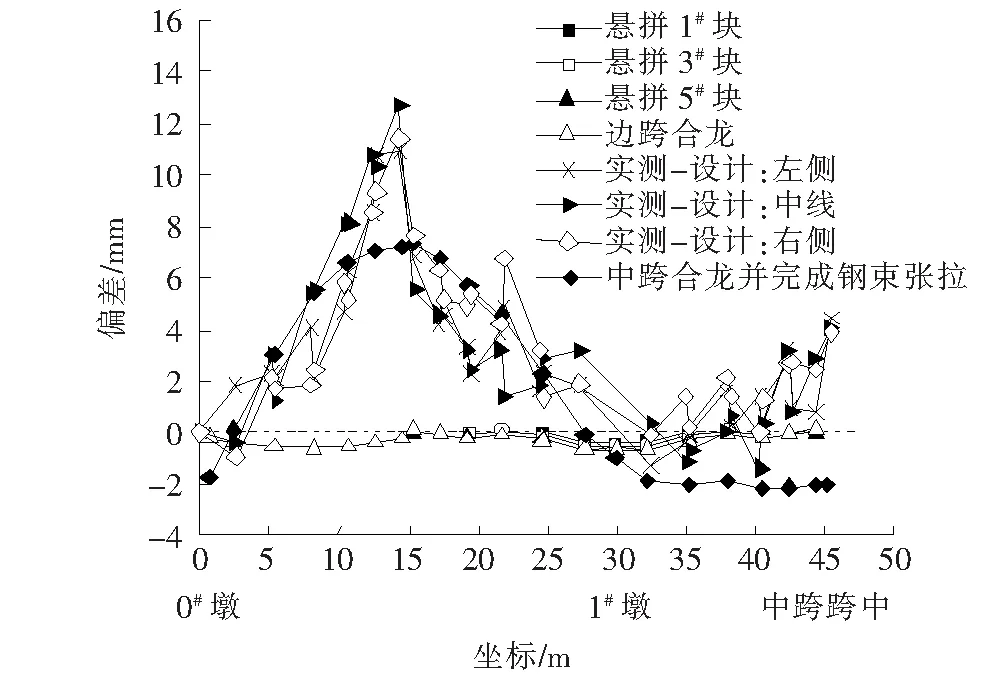

因结构、边界和施工过程的对称性,仅给出一半结构的模拟结果,即左边跨和中跨的左半跨(图6)。

从图6可知:合龙之前的T构悬拼和边墩支架施工过程中,主梁变形极小,不足1 mm,这是因为顶板束与自重效应基本抵消,同时悬臂长度较小;边跨合龙束和通长束张拉之后,因边跨底板束偏多,造成的边跨有明显上拱中跨略有下挠,其此趋势在成桥10年后略有加剧。同时,实际拼装过程测量发现,在整个悬臂拼装阶段,各节段的安装偏差与模拟结果偏差极小,基本在3 mm以内,合龙精度亦容易满足施工标准,故不再给出图示。但在合龙束和通长束张拉后,整桥实测变形却与模拟结果的偏差略大,两者在跨中的偏差达到5~7 mm(图6),且均以加剧上拱为特征。这一方面可能是因为数值模拟结果受材料特性、预应力损失、收缩徐变效应等的影响使计算结果与实际情况偏差较大,另一方面也可能是因为节段拼装受胶结缝影响更易发生变形。

图6 关键阶段竖向位移结果

4 工程思考

整个立交项目实施过程中,在测量和监控部门的配合下,线形控制良好,且现场拼装速度较常规悬臂浇筑方法显著提升:理想状态下一组人员半天即可完成T构左右共两个节段的安装和临时锚固,另半天完成钢束穿束和张拉,第二天即可转入下一个悬臂节段;一个边墩附近的所有节段亦可在2 d内完成拼装和预应力张拉。通过整个项目的实施,对城市高架桥的节段预制拼装有如下思考和总结:

(1) 关于梁场预拼。由于梁场与现场施工分属不同单位,结合项目的实际情况,各预制场应对出厂的首联预制主梁进行梁场逐节预拼与联合预拼。梁场逐节预拼是指将预制节段梁两两依次在拼装台架上拼装,其目的是验证节段梁端面是否匹配、预应力管道是否匹配、预应力管道是否顺畅等,如有缺陷应在梁场内整改完成。梁场联合预拼是指将半跨预制梁在拼装台架上整体预拼装,其目的是验证预应力穿束、实测预应力偏差系数与摩擦系数以指导预应力张拉。各梁场应编制梁场试拼操作手册及质量缺陷修复预案,试拼过程不得破坏节段梁端面及剪力键。

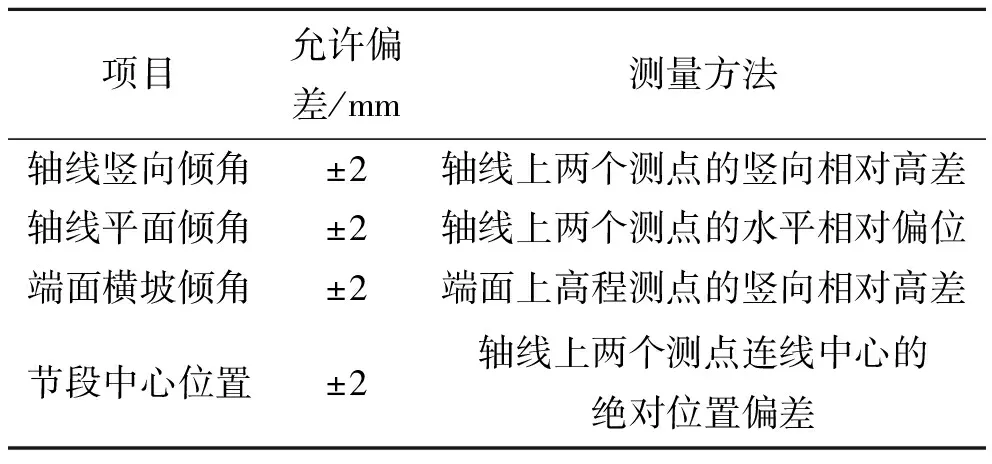

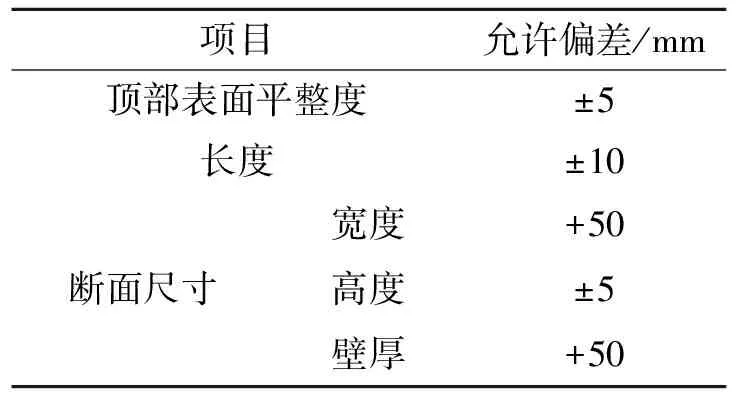

(2) 关于1#块安装。基于悬臂拼装的节段梁安装工艺,1#块的安装姿态直接决定了最大悬臂状态的合龙精度及合龙线形,故必须采取一切必要的措施提高1#块的安装精度。结合项目的实际情况,拟定项目1#块安装的允许偏差如表1所示。但实际上,由于预制场的节段梁尺寸控制精度并没有更高,甚至比上述安装精度还要低(表2),因此项目实施中1#块安装的精度往往无法达到上述要求,只能对每个测点的平面尤其是高程偏差独立控制在±2 mm以内。

表1 1#块安装的允许偏差

表2 预制节段生产精度

(3) 关于其他节段安装。尽管项目实施中的线形总体控制良好,但由于该立交项目的各联桥中,大部分都有平竖曲线(图1),尽管梁场根据设计线形制作的节段已考虑了平弯和竖弯,但现场拼装时发现,曲线越明显,坐标偏差也越大。另外,通过合理调整节段梁临时锚固和永久预应力各自的张拉顺序,以及4#梁下方的千斤顶行程,亦可对安装坐标进行一定的纠偏。

(4) 关于合龙精度。合龙精度主要由1#块的安装精度以及拼装过程中的定位精度决定。结合该项目的实际情况,拟定该项目合龙时单侧悬臂端部箱梁轴线高程及轴线平面的允许偏差Δ1和Δ2、合龙段两侧轴线相对偏差Δ3和两侧翼缘端部高差Δ4均为±15 mm(图7)。对于每联3跨刚构桥,由于平弯和竖弯的存在,每个中墩T构两侧的坐标偏差和两个中墩T构的坐标偏差均不对称,两个边墩附近节段因独立施工,其端部节段与T构端部节段的坐标偏差亦不一致,故而造成3个合龙段左右坐标偏差不易控制。为此施工时按照T构1、T构2、边墩1和边墩2共4个区段的顺序施工,在后续区段拼装时,根据已完成区段端部节段的坐标偏差对该区段拼装坐标进行适当调整,从而保证合龙精度。

图7 合龙精度示意图

(5) 关于线形应急纠偏。各节段拼装完成且预应力张拉前后均应对节段坐标进行精确测量,据此确定该节段的坐标偏差并预测合龙时的误差。根据该项目实际情况,当该节段坐标偏差大于±10 mm或预测合龙误差超过前述要求时,则需要采用应急纠偏措施进行线形调整。应急线形纠偏基本技术原则:① 提前制定方案:架设开始前制定应急线形纠偏专项施工方案;② 动态预测偏差:每个节段安装完成后,应对其进行精确测量,并对合龙偏差进行预测,为后续纠偏提供数据支撑;③ 分级多次纠偏:纠偏过程应在多个节段内完成,严禁在一个节段内剧烈调整线形。应急线形纠偏的方法是设置环氧树脂垫片,设置环氧树脂垫片的节段缝,容易出现胶体不密实的病害,且对结构的刚度造成不利影响,严重时会危及结构安全,不到万不得以禁止利用设置垫片的方式调整拼装线形。应对所有纠偏节段缝的涂胶工艺、质量及胶体挤出性进行查验,确保节段缝处的胶体密实。

(6) 关于测量。精确测量是保证节段梁安装精度的前提,必须采取一切措施确保测量数据可靠及精准。其中控制网的精度指标及布设密度,应根据桥梁的形式、跨径及设计要求的施工精度来确定。另外,由于项目为城市外环高架路,施工过程中临近地面层仍有大量车辆包括重车通行,重车通行时会带来明显的振动,故测量时应避开重车振动的影响。

(7) 关于梁场与施工单位的配合。该项目实施中,由梁场负责节段梁预制,施工方负责现场拼装,且梁场与施工方是两个独立的单位,而两家单位均按同一套图纸进行各自环节的生产施工,这实际上把传统的由施工单位独立完成的施工任务拆分为两家单位完成,故而梁场和施工方的密切配合尤为重要。比如,梁场节段梁尺寸的临时调整、定位点坐标在生产和存梁期的偏差以及对安装坐标的调整、梁场1#块和施工方0#块线形的平滑衔接措施尤其是预应力管道定位的匹配等,均需要双方及时沟通,以免现场拼装时出现1#块预应力管道无法对接和各节段坐标偏差过大等问题。另外,两家单位也各有自己的监控单位,监控单位对坐标数据了解更为清晰,也需要密切配合。同时,梁场往往是临时设施而非永久工程,项目完工后要拆除。为避免因配合不良导致的施工问题,今后尽可能让节段梁预制和现场拼装由一家单位完成,这样也仅需一家监理和监控单位,更容易保证数据全流程无缝共享和内部各部门高效协作。

5 结语

以郑州市四环线及大河路快速化工程中的一联桥梁为例,结合施工方案、数值仿真计算、理论安装坐标分析以及实际安装坐标测量统计,对城市高架桥梁节段拼装的施工方法、关键环节尤其是线形控制方法给出了思考和建议,可供类似工程参考并促进节段拼装技术的发展。