氟硅酸钙热解制备四氟化硅的工艺研究

2022-05-12苗延军

*苗延军

(中国化学赛鼎宁波工程有限公司 浙江 315040)

四氟化硅(SiF4)被广泛用于制备氟硅酸及氟化铅,硬化水泥以及合成有机硅等,也是制造纯硅的中间体。其中,在电子和半导体行业中主要用作蚀刻剂、P型掺杂剂、外延沉积扩散硅源等;SiF4还是氟化剂、电子级硅烷(硅)、太阳能电池、光导纤维用高纯石英玻璃等的重要原材料。因此,实现高纯度SiF4的工业生产对电子工业的发展至关重要。

作者经调研发现目前世界上SiF4的工业化生产主要集中在美国、日本及意大利;中国近十年来也相继出现了若干家SiF4生产企业。然而,国内外比较成熟的SiF4生产工艺,主要包括硫酸法、氟硅酸法、氢氟酸法、副产回收法、氟硅酸钠法等,大多存在成本高、转化率低、副产物多等问题,也是SiF4生产行业实现高效生产以及“碳中和”需要解决的关键问题。

研究表明,氟硅酸盐采用热解法制备的SiF4纯度高且副产物单一,能有效降低生产成本,但中试以及工业生产的工艺技术参数尚缺乏研究。鉴于合作单位在磷肥副产氟硅酸应用研究方面的成果,本研究课题采用热解法由磷肥副产物生产的六氟硅酸钙制备SiF4,主要研究脱水和热解环节中温度、时间等因素对研究结果的影响,为氟硅酸盐热解制备SiF4的工业化生产以及磷肥副产氟硅酸的高附加值应用提供理论和技术支撑,也为SiF4生产行业实现“碳中和”提供可能的低能耗途径。

1.试验部分

(1)实验原理

在惰性气体保护下,使六氟硅酸钙于100-220℃下脱水,然后再于220-400℃下使其热解的方法来生产SiF4。

反应式如下:

(2)试验试剂

六氟硅酸钙:由合作公司提供,其中氟硅酸钙90.5%,水分8.86%,铁0.3%,钾0.06%,铝0.28%;氢氧化钠:市售工业级;乙醇:市售工业级;氮气:市售工业级。

(3)试验仪器

自制玻璃流化床脱水器(带电加热)和不锈钢转筒反应器(带电加热);10L玻璃吸收瓶;电子天平(ML104)SHZ-DIII台式水环真空泵;气相色谱-质谱仪(GC-MS)(GCMS-QP2010Plus,SHIMADZU)。

(4)方法设计

采用三因子(温度、时间、投料量)三水平策略进行正交试验,以探索和确定最佳脱水和热解反应条件。

脱水试验:温度(140℃、170℃、200℃)、时间(80min、100min、120min)、投料量(70g、100g、120g)。称取一定量的六氟硅酸钙原料,加入流化床脱水器中,通入氮气,进气量由转子流量计进行控制在(保持在最小流化速度),升温至试验温度,保持一定时间,取出称重,计算失重量并记录数据,据此计算出该条件下的脱水率。

热解试验:温度(310℃、350℃、380℃)、时间(60min、90min、120min)、投料量(70g、100g、120g)。称取一定量脱水后的六氟硅酸钙原料,加入到转筒反应器中,在微真空下,升温至一定温度,保持一段时间,定期取气进行分析并用乙醇吸收。试验结束后,分别称取2个乙醇吸收瓶的重量,计算收集SiF4量,以此量和反应器中剩余量计算转化率和收率;最后取出反应器中剩余物料进行称重,记录数据,并结合收集SiF4的量计算收率及理论转化率。

固体样品数据处理方法:热分解转化率(原料纯度为98%),当脱水与热解同步进行时,转化率=原料转化量/原料起始量=(变化量-含水量)×182.15/(原料起始量×104.06×0.98);原料含两份结晶水,含水量=原料起始量×98%×18×2/(182.15+36)。

2.结果与讨论

(1)脱水条件的确定

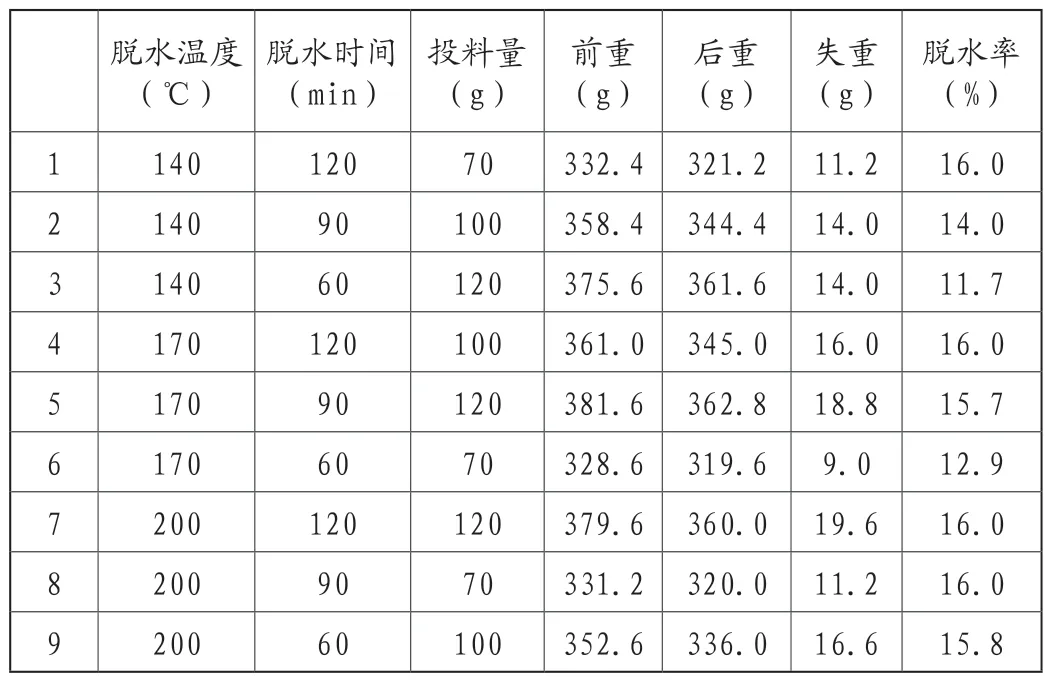

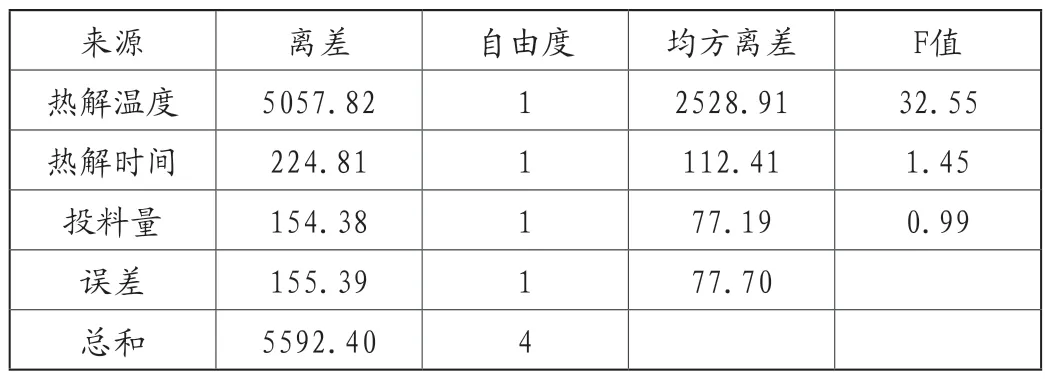

对脱水温度、时间以及投料量进行三因子三水平的正交试验结果如表1所示,对表1中试验结果进行方差分析(分析结果如表2所示),综合表1和表2的结果,可以认为脱水温度和脱水时间是氟硅酸钙脱水的主要影响因素。考虑到节能降耗以及工业化因素,通过优化试验后选定最佳脱水条件为:温度170℃;时间90min;投料量100g。在此条件下,投料量不变,脱水时间短、温度低,脱水率可达16%,从而实现节能降耗之目的。

表1 脱水反应正交试验结果

表2 脱水率方差分析

(2)热解条件确定

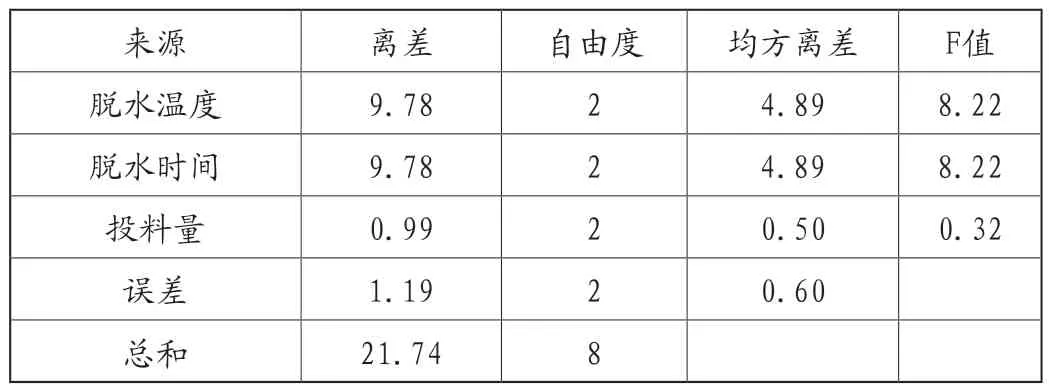

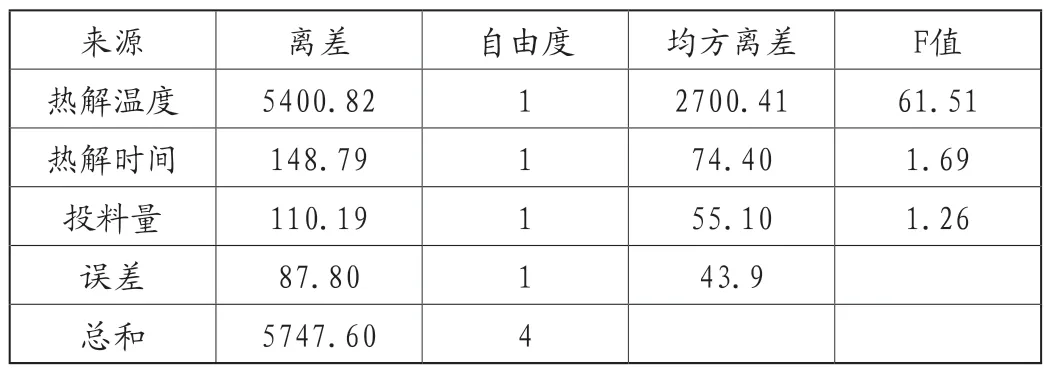

通过分析前期观测数据发现,当热解温度低于200℃时,氟硅酸钙几乎不分解;当温度高于220℃以后,氟硅酸钙热解现象明显,转化率的变化随着温度的升高而升高,在温度为310-380℃之间时,转化率的变化呈直线上升趋势,当温度超过380℃,转化率的变化随着温度的提升变缓,因此在该部分研究中,综合考虑设备材质、操作条件、节能等工业生产因素,选择热解温度为310℃、350℃以及380℃进行正交试验设计。热解转化率和收率对热解温度、热解时间以及投料量的响应结果如表3所示,结合二者响应结果的方差分析(如表4和表5所示),可以看出影响转化率(表4)和收率(表5)的显著因素均为热解温度。因此在工业生产中热解条件的选定应以热解温度优先,本研究中热解条件的大致范围可定为:热解温度为350-380℃、热解时间为65-120min、投料量为100g。为了进一步确定热解优化条件,特别是热解温度,本研究进而进行了热解反应速率的测试。

表3 热解反应正交试验结果

表4 转化率方差分析

表5 收率方差分析

(3)热解反应速率测定

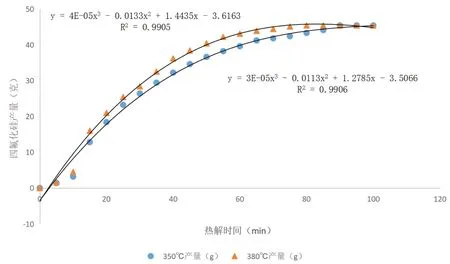

100g脱水后的氟硅酸钙分别在350℃和380℃下进行的热解反应速率结果如图1所示。经多项式拟合,氟硅酸钙在热解温度为350℃下的热解速率方程为:y=3×10-5x3-0.0113x2+1.2785x-3.5066,相关系数R2=0.9906;在热解温度为380℃下的热解速率方程为:y=4×10-5x3-0.0133x2+1.4435x-3.6163,相关系数R2=0.9905。其中:x=热解时间,单位为min;y=四氟化硅产量,单位为g。

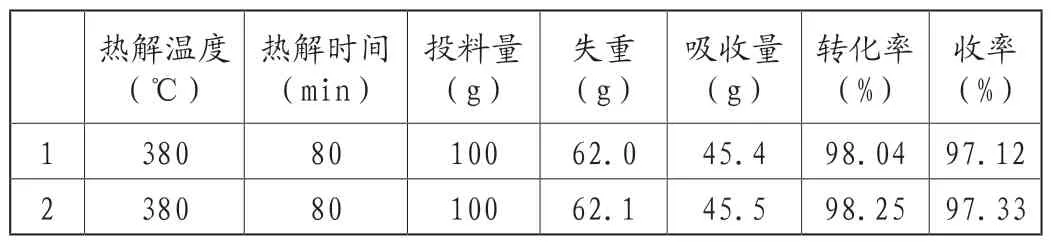

与此同时,由图1还可以看出,在当热解温度为350℃时,氟硅酸钙的转化率,即四氟化硅的产量在0-90min内随着热解反应时间的增加而提高,当热解时间达到90min后,四氟化硅产量趋于稳定,转化率达到96.32%;而当热解温度为380℃时,四氟化硅产量达到稳定的时间提前了10min,即热解80min时达到最大转化率98.04%。考虑到节能降耗以及工业化因素,随后,我们在380℃条件下,进行80min的氟硅酸钙热解验证,结果如表6所示。当氟硅酸钙投料量为100g时,四氟化硅的平均转化率为98.14±0.10%,收率为97.22±0.10%。即在投料量不变的情况下,热解温度380℃、热解时间80min,可实现四氟化硅生产过程中的节能降耗。

图1 氟硅酸钙热解(380℃/350℃)反应速率变化特性

表6 热解优化试验数据

(4)六氟硅酸钙热解法生成四氟化硅技术指标比较

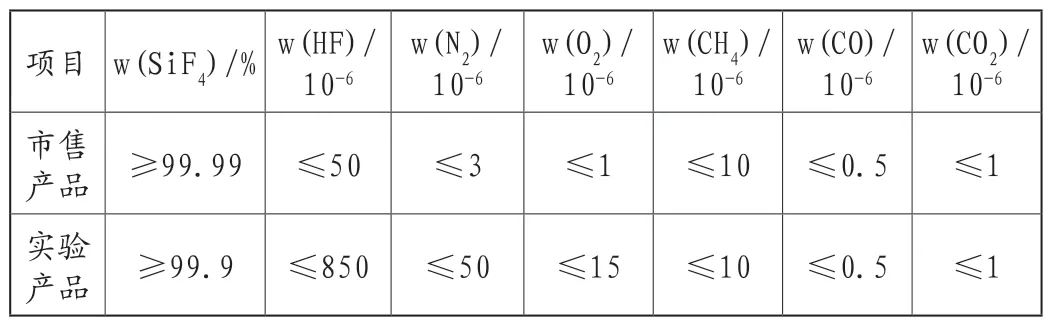

为了更深入地认识氟硅酸钙热解制备四氟化硅工艺,我们对在热解温度为380℃、热解时间为80min、投料量为100g的情况下制备的粗品四氟化硅的质量进行分析,并与市售产品进行比较(如表7所示),从表7可以看出,本试验制备的四氟化硅在经过通用的除尘、净化方法分离出HF、N2、O2后,性能指标满足多晶硅及半导体行业的需求。

表7 试验制备的四氟化硅分析指标与市售产品对比

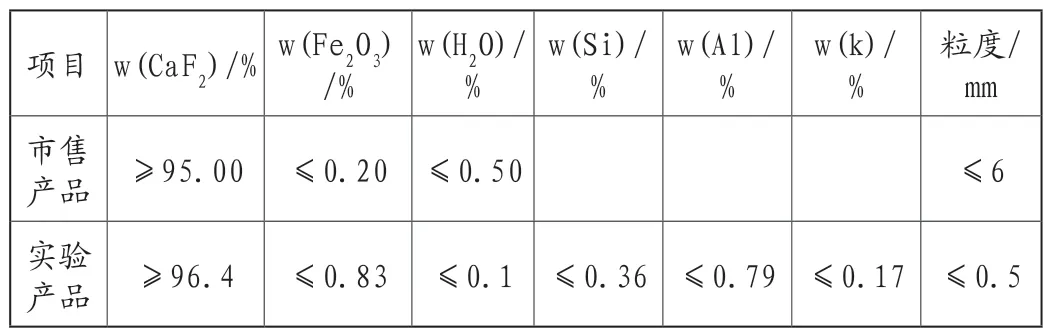

除此之外,将本试验中的副产物氟化钙产品分析指标及与市售萤石(主要成分为氟化钙)进行比较(如表8所示),从表8中可以看出,本试验中得到的氟化钙的物理化学指标满足行业标准需求。

表8 试验制备的氟化钙分析指标与市售产品对比

3.结论

(1)在低于热解温度,保证六氟硅酸钙基本不分解的条件下,脱水是可以实现的,脱水率可以达到99.5%。在本实验装置条件下,六氟硅酸钙干燥脱水的条件为:在投料量为100g时,干燥温度170℃,干燥时间90min;干燥脱水率98.95%。

(2)根据实验中的结果及质量分析,产物中除含有微量不凝气外,基本上都是SiF4,转化率、选择性非常高,实验证明采用六氟硅酸钙热解法生产SiF4的工艺是可行的。本实验装置条件下,六氟硅酸钙热解反应的条件为:在投料量为100g时,热解温度380℃,热解时间80min;热解转化率达到98%。

(3)本研究可为磷肥副产氟硅酸的高附加值应用以及SiF4生产行业实现碳中和提供理论和技术支撑。