游隙对飞轮轴承单元性能的影响

2022-05-12张振潮铁晓艳谢鹏飞张致远

张振潮,铁晓艳,谢鹏飞,李 彦,张致远

(洛阳轴承研究所有限公司,河南洛阳 471039)

0 引言

作为航天器姿态控制的惯性执行部件的惯性轮或角动量轮,又称飞轮。飞轮通过输出精准的控制力矩,消除空间的各种扰动力矩,从而帮助航天器完成其预定的姿态控制或姿态校正[1]。而轴承则是飞轮不可或缺的零部件,飞轮轴承单元是飞轮的旋转支承部件,具有高精度,长寿命,低摩擦等特点。轴承的旋转精度、振动噪声及寿命可靠性对飞轮组件的性能起着决定性作用。目前,飞轮轴承的发展方向是高精度、低振动、低噪声和长寿命,轴承性能的好坏直接影响了飞轮的技术性能。通常情况下,飞轮轴承单元使用两套向心球轴承,向心球轴承结构简单,摩擦力矩小,整个寿命期间摩擦力矩变化性小,控制精度高,对于承载较小的小型轴承单元,可使用两套微型深沟球轴承。使用深沟球轴承的飞轮轴承单元,其游隙就成了影响产品性能的重要参数。莫易敏等[2]研究了轴承游隙对变速器传动效率的影响,卓耀彬等[3]研究了游隙对调心球轴承力学性能的影响。但是,国内文献关于游隙对飞轮轴承单元性能方面的研究却不多。鉴于此,分析游隙对飞轮轴承单元的接触载荷、接触应力、刚度、摩擦力矩、滑行时间等方面的影响尤为关键。所以,本文通过游隙对飞轮轴承单元性能的理论分析和试验研究,探索了游隙对飞轮轴承单元性能的影响规律。

1 游隙对轴承性能影响的理论分析

径向游隙是向心球轴承的一个重要性能参数,游隙与轴承沟曲率半径,初始接触角等密切相关,所以,游隙对轴承的内部载荷分布、运动关系等有较大影响。同时,轴承装配过程中,常通过内、外套圈沟底直径和钢球直径偏差来进行轴承选配,故轴承游隙对轴承装配也有着一定的影响。

1.1 游隙对接触变形和接触应力的影响

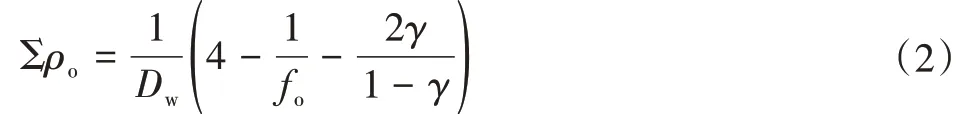

球与内圈接触的曲率和[4]为:

球与外圈接触的曲率和为:

式中:f为沟曲率半径r与钢球直径Dw的比值,;dm为节圆直径;α为轴承接触角。

内圈与球接触的曲率比为:

外圈与球接触的曲率比为:

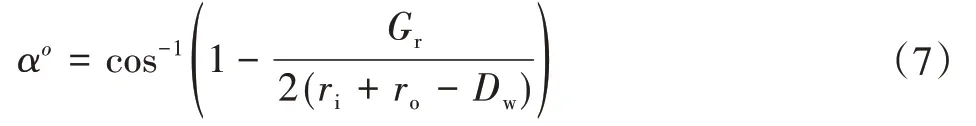

钢球与滚道投影接触区域长半轴[5]为:

钢球与滚道投影接触区域短半轴为:

式中:a*、b*都是Fρ的函数,因此接触椭圆半径与接触角α和径向游隙Gr有关。

由式(7)可知,在沟曲率半径保持不变的情况下,径向游隙与接触角成正比。

对于椭圆接触区域,最大应力出现在几何中心,其大小为:

式中:Q为钢球和滚道间的法向力。

1.2 游隙对轴承刚度的影响

刚度为载荷方向上轴承内、外圈产生单位的相对弹性位移量所需的外加负荷,单列深沟球轴承轴向负荷和轴向刚度关系为[5]:

式中:Z为钢球数;Fa为轴系预紧力。

李为民等[6]推导了成对轴向预载下轴承的径向刚度,因此,单列深沟球轴承轴向负荷下径向刚度为[5]:

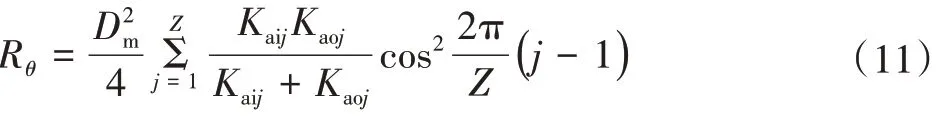

利用滚道和钢球间的接触角和法向载荷,求得每个钢球、滚道间的刚度,可得轴承角向刚度:

式中:Kaij、Kaoj为球与内、外套圈接触刚度的轴向分量;j为第j个球。

1.3 游隙对轴承摩擦力矩的影响

影响轴承摩擦力矩的主要因素有弹性滞后引起的摩擦力矩,差动滑动引起的摩擦力矩,自旋滑动引起的摩擦力矩,保持架产生的摩擦力矩,以及油膜粘性损失引起的摩擦力矩等。

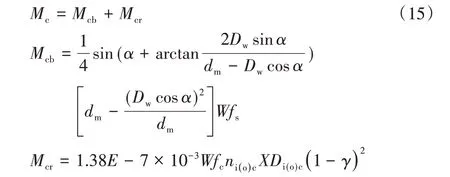

1.3.1 弹性滞后引起的轴承摩擦力矩

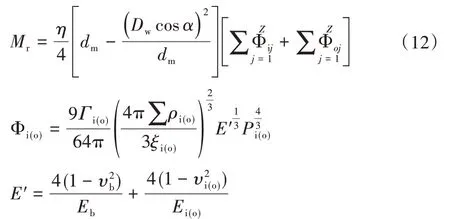

由于材料属性,由钢球运动导致的弹性滞后引起的摩擦力矩为[7]:

式中:dm为轴承节圆直径;Dw为钢球直径;α为轴承初始接触角;η为弹性滞后损失系数;Σρi(o)Σρi(o)为钢球与内外滚道接触的曲率和;Γi(o)、ξi(o)Γi(o)、ζi(o)为第一类、第二类椭圆积分;Eb为钢球弹性模量;Ei(o)为内、外圈弹性模量;Pi(o)为每个钢球与内、外圈的接触载荷;υb为钢球泊松比;υi(o)为内、外圈泊松比;Z为钢球个数;i、o为下标,分别表示内、外圈。

根据上式可知,对于弹性滞后引起的轴承摩擦力矩,与轴承接触角、曲率和、第一类椭圆积分和第二类椭圆积分有关,而这些参数又与游隙相关。

1.3.2 差动滑动引起的轴承摩擦力矩

球与滚道接触椭圆面上线速度不同产生的微观滑动摩擦力矩为[7]:

式中:fs为差速滑动摩擦因数;Ki(o)为椭圆长半轴与短半轴之比。

1.3.3 自旋滑动引起的摩擦力矩钢球自旋运动产生的摩擦力矩为[1]:

式中:αi(o)为接触椭圆长半轴。

1.3.4 保持架产生的摩擦力矩

保持架产生的摩擦力矩主要由两部分,保持架与钢球接触时产生的摩擦力矩Mcb,保持架和引导挡边接触时产生的摩擦力矩Mcr[6],

式中:W为保持架重量;fc为球与保持架间滑动摩擦因数;ni(o)c为引导圈对保持架转速;X为保持架几何中心的偏心量;Di(o)c为引导挡边直径。

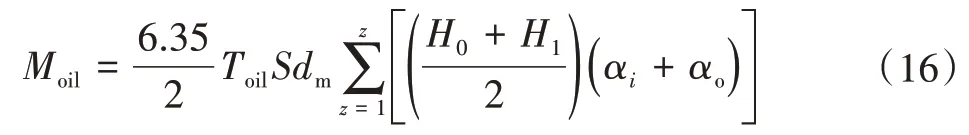

1.3.5 油膜黏性损失引起的摩擦力矩

钢球与沟道间润滑油黏性损失产生的摩擦力矩为[7]:

式中:Hi(o)为润滑油膜厚度;Toil为黏压系数;S为润滑充分系数。

综上所述,滚动轴承产生的总摩擦力矩可表示为:

根据轴承内部特点,轴向预载下,径向游隙不同,轴承初始接触角、接触椭圆、接触应力均不同,Md、Ms、Mc、Moil等分量均与游隙有关,因此轴承摩擦力矩也不同[8]。

2 游隙对飞轮轴承单元性能影响的计算与试验研究

以某型号深沟球轴承为例,其基本尺寸为ϕ6×ϕ15×5,轴承额定动载荷Cr=1350 N,额定静载荷Co=550 N,径向游隙12~18μm。飞轮轴承单元通常施加轴向预载以获得更精密的轴向定位,同时,预载可以改善轴承载荷分布,降低轴承噪声。此处,轴承单元的轴向预紧力为15 N。通过计算和试验,研究径向游隙不同时,组件球与滚道间的法向载荷、接触应力、刚度、摩擦力矩等的变化情况。

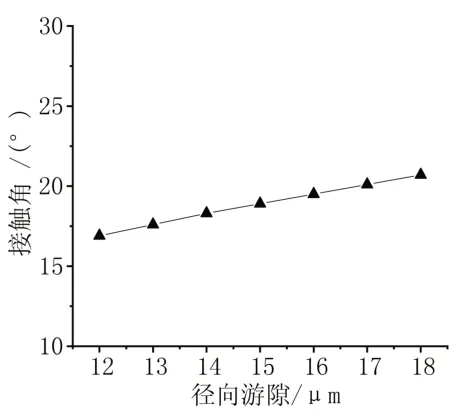

2.1 游隙对飞轮轴承单元接触角的影响

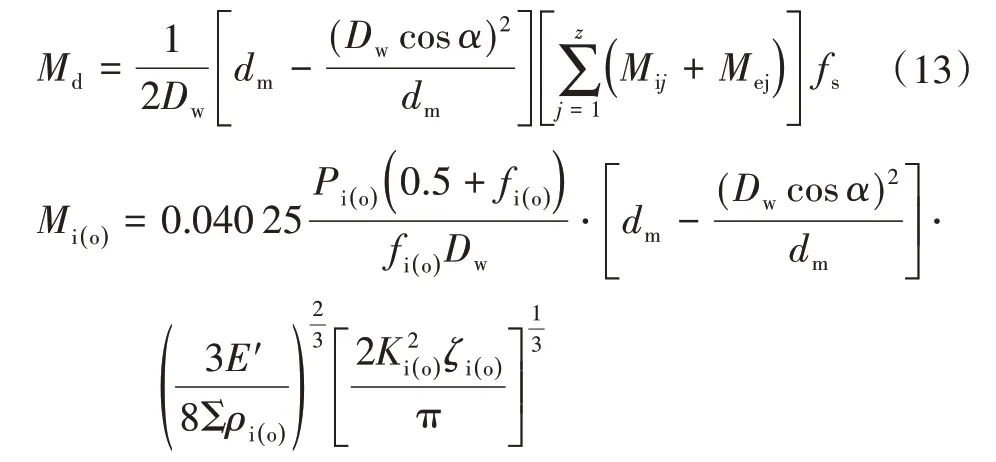

飞轮轴承单元沟曲率半径不变时,使用式(7)计算轴承单元的初始接触角。计算结果表明,随着径向游隙的增加,轴承单元的初始接触角逐渐增加,如图1所示。

图1 径向游隙对接触角的影响Fig.1 Influence of radial clearance on contact angle

2.2 游隙对飞轮轴承单元接触应力的影响

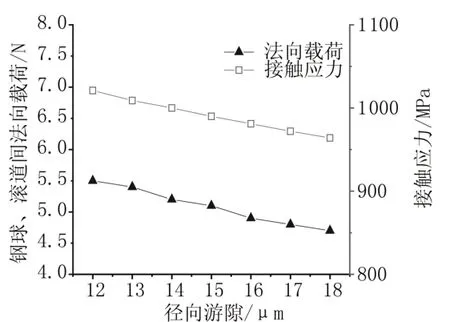

飞轮轴承单元轴向预紧力为15 N时,使用Romaxde⁃signer软件[9]分别计算了径向游隙在12~18μm区间变化时,轴承单元钢球与滚道间的法向载荷和接触应力[10],如图2所示。由图可知,随着径向游隙的增加,轴承单元钢球与滚道间法向载荷逐渐减小,接触应力也逐渐降低。径向游隙的增大,提升了轴承单元的轴向承载能力,降低了接触应力。

图2 径向游隙对法向载荷和接触应力的影响Fig.2 Influence of radial clearance on normal load and contact stress

2.3 游隙对轴承单元振动的影响

对轴承施加2滴4116仪表油,使用B&K轴承振动测量仪对轴承振动加速度进行测量,测量时施加5 N轴向载荷,测量转速3 000 r/min。分别测量径向游隙12~18μm时轴承振动[11],每个游隙测量8套。测量结果显示不同游隙下轴承振动值均为0.02g~0.03g,游隙对轴承振动无明显影响。

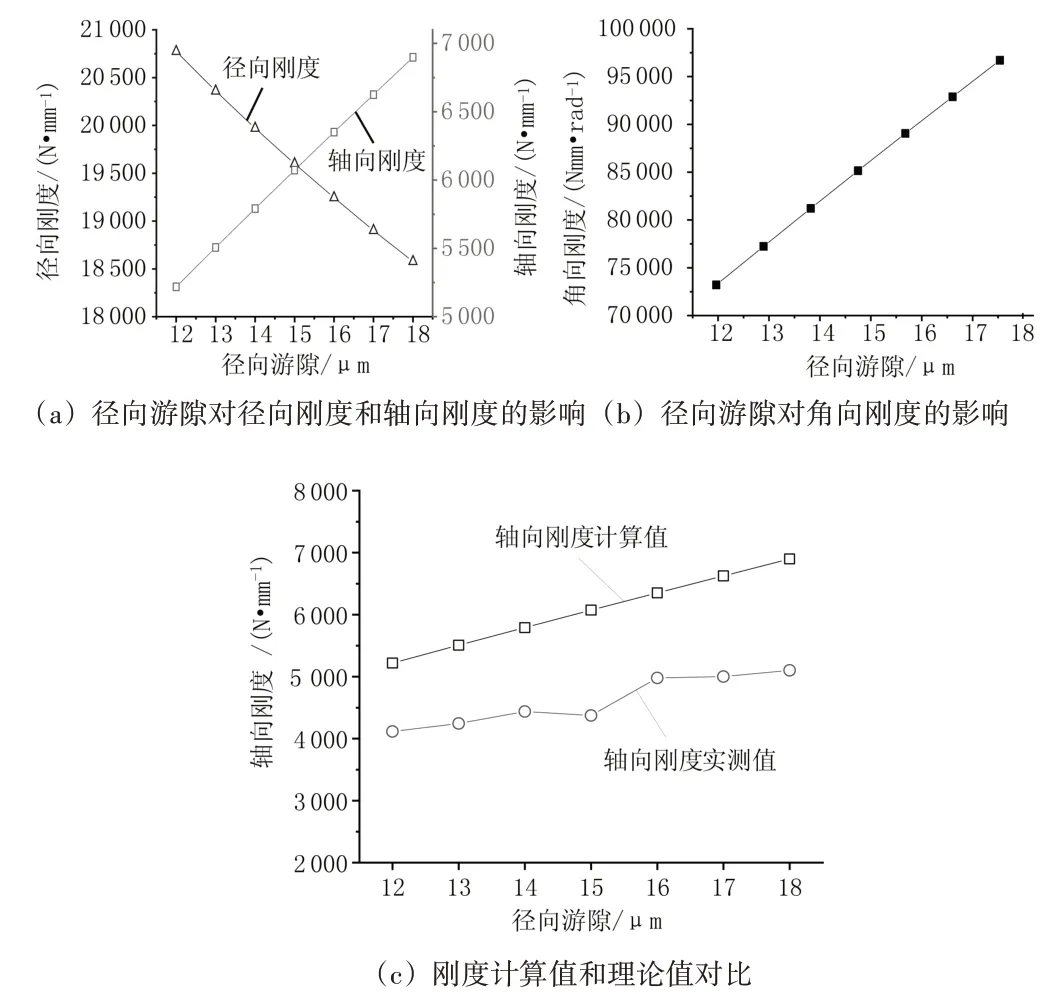

2.4 游隙对轴承单元刚度的影响

对飞轮轴承单元施加7 N的轴向载荷,使用Romax⁃designer计算轴承单元的刚度。软件考虑了受载后接触角变大的影响,计算了不同径向游隙下轴承单元的径向刚度、轴向刚度和角刚度。如图3所示。由图3(a)可知,随着轴承径向游隙的增大,轴承轴向刚度逐渐增大,轴承单元轴向承载能力提高,随着游隙的增大,轴承径向刚度逐渐降低,轴承单元径向承载能力降低,径向游隙15μm左右时,轴承轴向刚度和径向刚度曲线相交,轴承有相对最优的轴向刚度和径向刚度,轴承单元径向、轴向综合承载能力最大。由图3(b)可知,随着轴承径向游隙的增大,轴承单元角向刚度逐渐增大,轴承单元角向承载能力增大。

图3 径向游隙对组件刚度的影响Fig.3 Influence of radial clearance on bearing stiffness

使用刚度测量仪测量轴承单元在7 N轴向载荷下的轴向刚度。为了获得更准确的结果,每个游隙下测8套轴承单元,计算8套轴承单元的平均刚度,并与理论计算结果进行对比,结果如图3(c)所示。由图可知,轴承单元轴向刚度实测值比计算值低,分析原因,可能与测量工装附件的受力变形有关。径向游隙15μm时,轴承单元刚度实测值偏低,可能是由样本数量较少造成的,不能有效反映整体轴承单元刚度的真实值。

2.5 游隙对组件摩擦力矩的影响

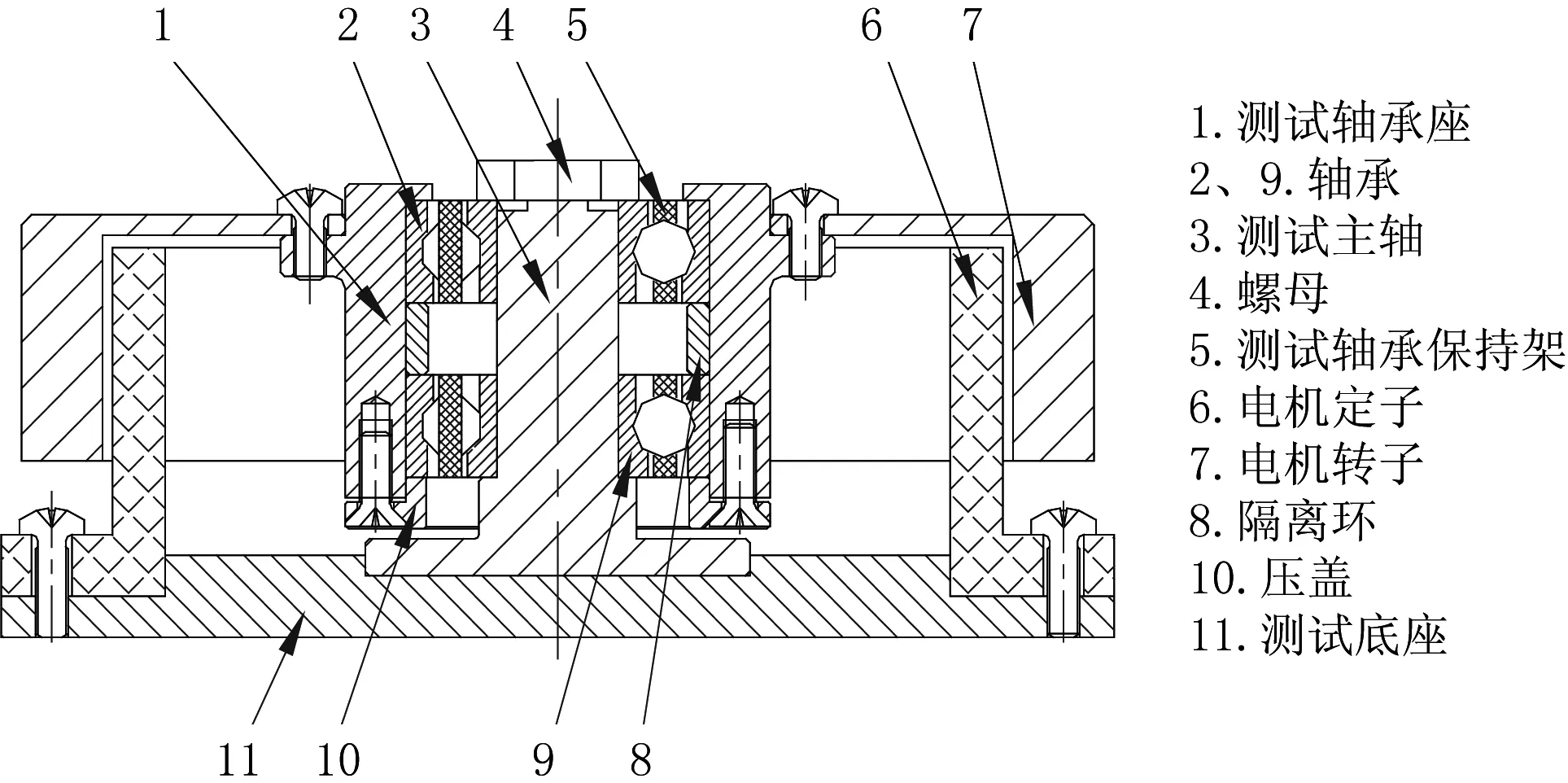

对飞轮轴承单元进行试验研究,为降低轴承摩擦,轴承单元采用多孔聚酰亚胺含油保持架进行一次性稀油润滑,保持架真空浸油后,使用专用甩油设备去掉表面浮油,轴承寿命周期润滑由保持架所含润滑油提供。选取游隙相同的两套轴承为一组,为提高配对精度,两套轴承内径、外径互差均不大于2μm,两套轴承刚度互差不大于600 N/mm,假定轴承单元其他参数相同,仅游隙不同。使用力矩扳手,对不同游隙轴承的轴承单元施加15 N轴向定位预紧。试验飞轮采用一体化设计,电机转子作为飞轮体,装配图如图4所示,对飞轮体动平衡后进行真空跑合试验[12]。

图4 跑和试验示意图Fig.4 Schematic diagram of runningtesting

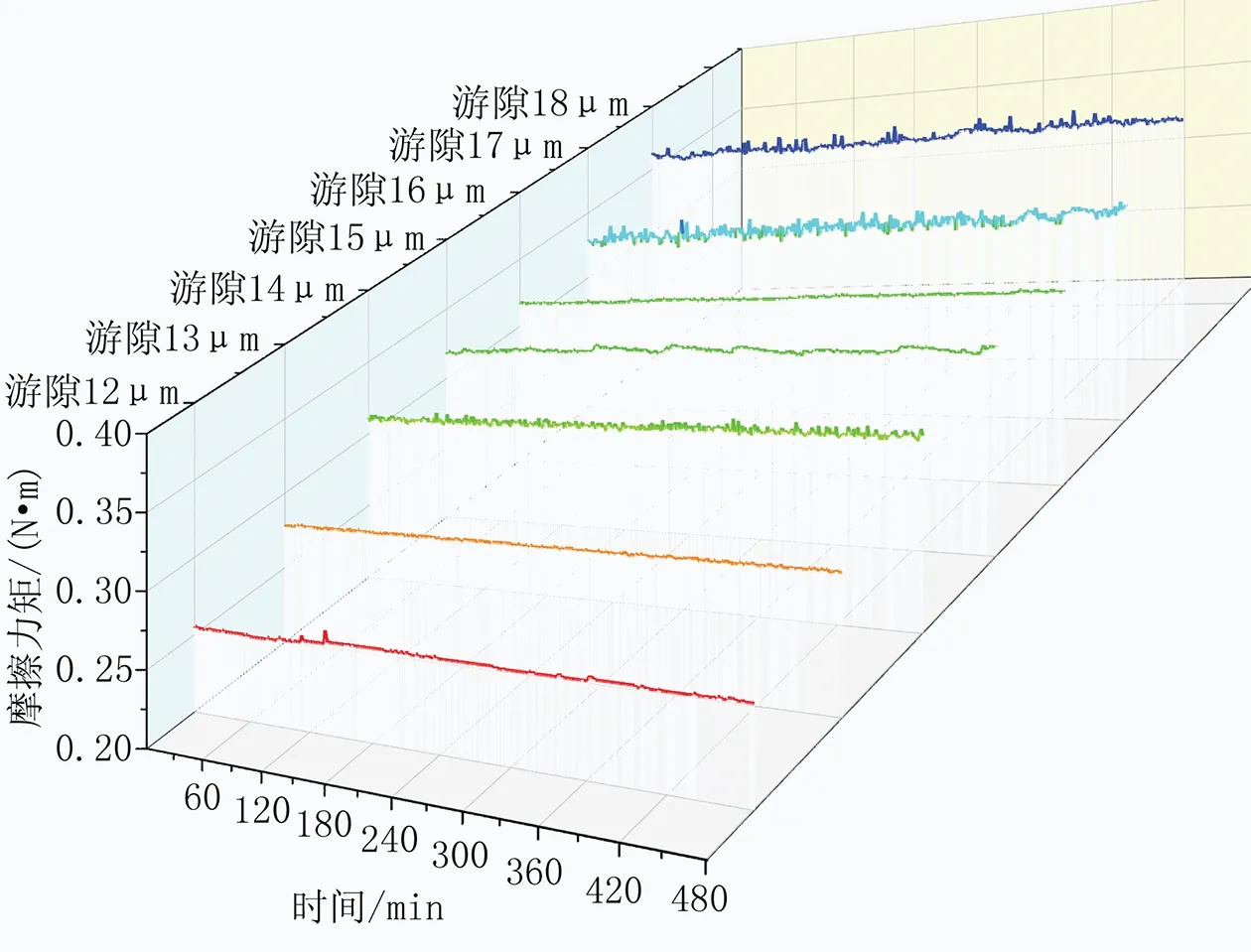

待轴承单元跑合稳定后(电流波动不大于45 mA),使用专用轴承单元测试设备测试轴承单元7 000 r/min时真空下运转的摩擦力矩,测试时间8 h,设备每分钟采集一次数据,共记录481个数据。

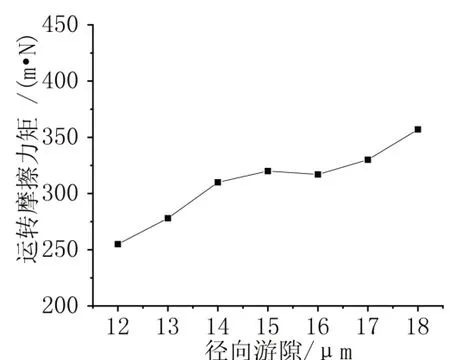

图5所示为不同游隙的轴承单元摩擦力矩随时间变化的情况,图中游隙17μm时,摩擦力矩最大波动21 mN⋅m,游隙13μm时,力矩最小波动4 mN⋅m。游隙对轴承单元平均运转摩擦力矩的影响如图6所示,由图可知,随着径向游隙的增加,轴承单元平均摩擦力矩呈现逐渐增大趋势。

图5 不同径向游隙时轴承单元运转摩擦力矩Fig.5 Friction torqueof paired bearingsrunningat different radial clearance

图6 径向游隙对运转摩擦力矩的影响Fig.6 Influence of radial clear⁃anceon runningfriction torque

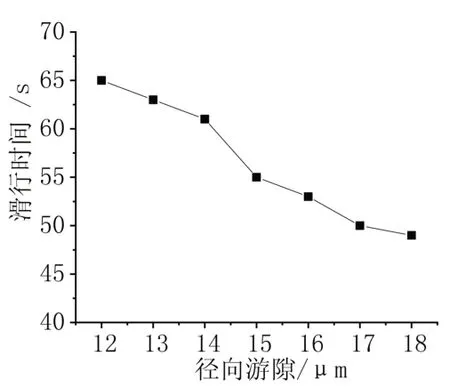

同时,游隙对轴承单元滑行时间的影响如图7所示。由图可知,随着径向游隙的增加,轴承单元滑行时间逐渐变小。

图7 径向游隙对滑行时间的影响Fig.7 Influenceof radial clearance on slidingtime

3 结束语

本文通过对飞轮轴承单元用深沟球轴承,游隙区间为12~18μm时,轴承单元法向载荷、接触应力、接触角、刚度以及摩擦力矩进行理论计算及试验研究分析,得到了如下结论。

(1)随着径向游隙的增大,飞轮轴承单元初始接触角随之增大。在轴向预紧载荷下,随着径向游隙的增大,飞轮轴承单元钢球与滚道间法向载荷和接触应力逐渐降低。

(2)在轴向预紧载荷下,随着径向游隙的增大,飞轮轴承单元轴向刚度、角向刚度逐渐增大,而径向刚度逐渐变小,游隙15μm左右时,飞轮轴承单元轴向刚度、径向刚度曲线相交,飞轮轴承单元综合刚度达到最优。同时,为了保证轴承单元两套轴承的刚度一致,两套轴承径向游隙差应小于2μm。

(3)随着径向游隙的增大,飞轮轴承单元运转摩擦力矩逐渐增大。所以,为保证轴承组件摩擦力矩和功耗的一致性,选配时,尽量选用径向游隙相同的轴承。

综上所述,游隙对飞轮轴承单元的法向载荷、接触应力、初始接触角、刚度及摩擦力矩都有至关重要的影响,了解游隙对飞轮轴承单元性能的影响,对飞轮轴承单元设计、选配都有指导作用,为飞轮轴承单元的应用提供了技术支撑。