采油井模块化分层流体取样与压力测试技术

2022-05-12许建国杨清海伊鹏侯泽贾唯特付涛张宗霖岳庆峰

许建国,杨清海,伊鹏,侯泽,贾唯特,付涛,张宗霖,岳庆峰

(1. 吉林油田油气工程研究院,吉林松原 138000;2. 中国石油勘探开发研究院,北京100083;3. 吉林油田新木采油厂,吉林松原 138000;4. 大庆油田有限责任公司采油工程研究院,黑龙江大庆 163453)

0 引言

中国油田普遍采用分层注水、笼统采油的开发方式,随着开发深入,注入端逐步向细分、智能的方向发展,但采出端多数依然为笼统采油方式。油田经过多年开发,层间和平面矛盾造成采出剖面不均衡,低渗透储集层动用效果差;同时,注水开发后,油藏非均质性造成高渗透层注水突进,导致采出液综合含水率逐渐上升,油藏物理性质发生变化,层间差异逐年加大,油水分布日趋复杂[1-4]。因此,老油田高含水开发后期,准确掌握各储集层分层压力及流体参数等油层开发动态数据,一方面能够为开发方案调整优化、油层改造等提高采收率措施提供重要依据,进而控制油井含水上升,实现各类油层均衡开采,对于提高油田开发水平具有重要意义;另一方面,油井智能化是智能注采系统的重要组成部分,而数据是智能化的基础,若通过实测或由实测参数计算获取分层压力、流体物性、产液剖面、渗透率等类型丰富、结果准确的生产数据,能够大大提高智能油藏分析模型的准确性和精细化程度,从而实现开发方案的智能调整与优化,对于实现智能注采具有重要推动作用。

取样和测压一体化测试工艺主要应用在钻井和生产阶段。国内外油田服务公司经过几十年发展,形成了一系列电缆地层测试与取样技术[5-7],但这些技术大多针对大井眼、裸眼井环境开发,多应用于钻井过程中的地层测试,不适合国内139.7 mm(5.5 in)套管井生产阶段取样测试。针对生产阶段取样测试,国内针对套管井开发了电缆输送的分层取样和压力测试技术[8-12],以及通过管柱下入的预置式分层取样测压技术[13-14]:前者取样测试基本原理与国外的过电缆地层测试技术相似,都是通过封隔待测层进行测试,但目前还存在封隔器封隔厚度受限、系统结构复杂、可靠性低、维修保养难度大等问题;而后者存在多次作业、工序繁琐、占井时间长以及井下状态未知且不可控等缺点。

目前,油田常用的生产井测压和取样通常为两套不同的工艺。分层压力恢复测试包括常规机械管柱分层压力测试[15]和过环空分层测压[16-17]等工艺。前者需要油井停产后动管柱进行作业,测试前需进行通洗井、冲砂等作业,会严重影响测试精确度。测试时封隔器涨封,利用储存式电子压力计进行分层压力测试,测试成功率受封隔器涨封效果影响。后者须首先下入分层测压管柱,然后恢复生产,再将压力计从环空下入,其测试密封段与测压管柱的密封段准确对接,压力计开始测量目的层段压力。该技术测试效果受对接位置、测压仪皮碗密封效果、测压管柱密封性等诸多因素影响。总的来说,这些压力测试手段存在实施条件受限、工艺繁琐、测试效率低、占井时间长、费用高等问题。在井内流体取样方面,受限于技术难度、施工成功率以及成本等问题,施工井次较少。因此油田通常在井口取全井流体混合样品,无法准确获取单层流体。

为了对生产井实施分层取样和压力测试,准确获取不同储集层地层压力和流体参数,本文提出并研发了具有模块化、全电控、快捷化等特点的模块化分层取样测试技术,并进行系列室内实验和现场试验。

1 测试原理与系统框架

1.1 测试原理和系统功能

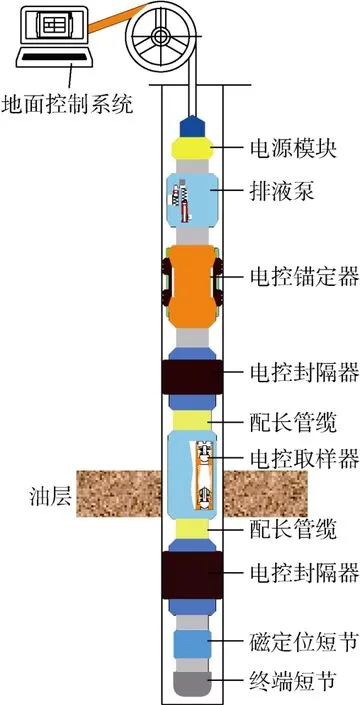

笼统采油井井筒内的液体为多个射开层段产出液的混合流体。为了获取单一层段地层流体样品和压力恢复曲线,需将待测层段封隔为独立单元,然后将封隔器之间的混合流体排出,使地层液体流入;当封隔器之间流体驱替完成后,开展取样,即可得到单层真实地层流体样品;同时,根据油田生产需求,可开展特定时间内的单层压力恢复测试。可见,井下分层取样测试系统应包括封隔装置、排液装置、取样与测试装置等基本功能模块,使系统具备封隔、排液、取样、测压功能,如图1所示;同时,为了保障功能模块可靠工作以及封隔装置的准确定位,系统中还应根据井况配置锚定装置和井下深度定位装置等。理论上,若同时配备多套封隔和取样测试装置,并根据各油层深度调整封隔装置距离,可同时实现图1所示的多个层段取样和压力测试。

1.2 系统框架

基于上述原理,设计了由井下电源模块、排液泵、电控锚定器、电控封隔器、电控取样器、磁定位短节、终端短节、配长管缆、快速接头等功能模块构成的模块化分层取样测试系统(Modular Zonal Sampling and Testing Technology,MST),系统构成如图2所示。地面控制系统通过电缆为井下功能模块工具串供电,并以总线方式和井下功能模块进行数据通信;井下电源模块完成电压的变换,满足所有井下功能模块的大功率驱动和小功率供电需求;排液泵将封隔器间和近井地带液体排出到上部封隔器上部;电控锚定器将整个工具串锚定在套管上,避免作业过程中工具串的上下蠕动,提高封隔器坐封效果和系统工作可靠性;电控封隔器坐封后将被测层段封隔;磁定位短节实现下井过程中管柱和工具的定位,确保封隔器将待测层段准确封隔;终端短节实现不同井深条件下的通讯匹配调整;配长管缆具有不同规格,根据油层厚度调整封隔器卡距。本系统中封隔器最小卡距1.8 m,最大卡距无限制;快速接头主要完成各模块间机械、电气、流道快速、可靠连接。

图2 模块化分层取样与测试系统构成

MST系统涉及多个复杂功能模块,单一功能开发难度大。当多模块组合应用时,技术难度成倍提高,对模块可靠性和稳定性提出了极高要求。考虑到井下作业的可靠性和成功率,目前每次封隔单个地层开展取样测试,由于取样器配备 3个取样筒,单次入井最多可实现3个层段取样测试。

系统具有以下特点:①全电控。为了提高井下工具工作稳定性和可靠性,MST采用了全电控驱动和控制,与传统的井下控制工具相比,具有结构简单、控制便捷、可靠性高等优点。在传统井下工具设计中,封隔器、锚定器等工具往往采用电控液压驱动方式,虽然具有小功率驱动、大扭矩输出的优点,但采用液压系统,极大提高了系统复杂程度,给井下狭小空间内的工具设计带来了巨大困难。②模块化。MST系统采用统一的机械接口标准、地面和井下供电标准以及总线通讯协议,各个功能模块相互独立、互不影响,系统功能可根据现场需求任意组合,功能模块位置可调整,有利于提高系统可靠性和现场施工成功率;当系统中某一模块发生故障或使用后需要保养时,只需将该模块替换或直接将该模块移除即可,不影响系统完整性以及其他模块功能;此外,符合上述标准的新功能模块也可便捷地组合到系统中,系统扩展性极强。③快捷化。MST系统的井下功能模块均具备过液和过电缆能力,功能模块设计采用内部个性化、两端统一接口的设计思想,两端面中心位置为过液通道,环空为过电缆通道。现场施工时只需将电缆接头插接、机械结构紧固,即可实现机械、电气、液流通道的快速一体化对接,简化了现场施工,只需几分钟即可完成井下功能模块的连接,不仅提高了系统可靠性、稳定性以及施工效率,还减少了占井时间,降低了对正常生产的影响。

2 核心工具试制与室内测试

根据测试原理和系统框架结构,自主设计、试制了图3所示的电源模块、电控排液泵、电控锚定器、电控取样器、电控封隔器、磁定位与终端短节等 6种共7套井下工具,以及地面控制系统。

图3 MST系统井下工具实物图

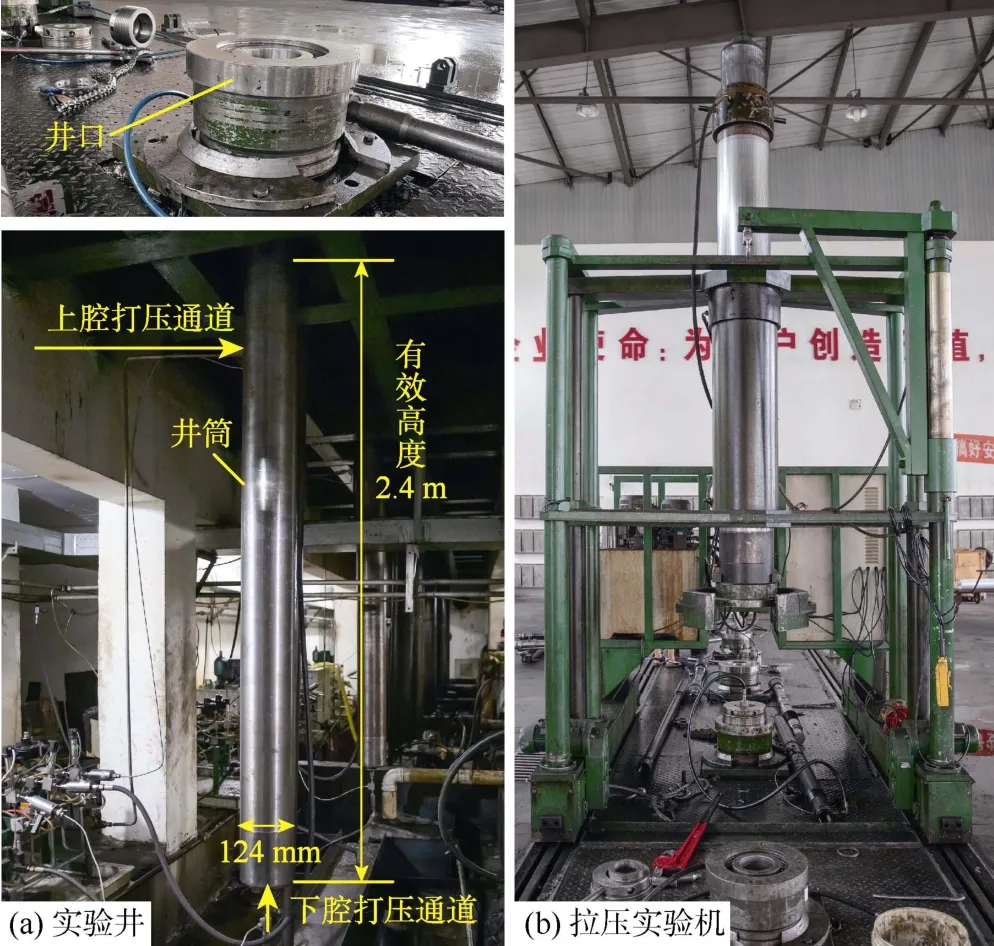

为了保障MST系统工具的性能以及稳定性和可靠性,进行了井下功能模块的耐温、耐压性能测试和坐封、解封、锚定、取样筒开关等功能测试,最大限度模拟现场工况。室内实验环境如图4所示,主要包括实验井和拉压实验机。实验井主要用于单个工具整体耐温、耐压性能以及温压环境下的功能测试(见图4a),拉压实验机主要用于电控锚定器锚定状态下的强制解卡测试(见图4b)。实验井井筒容积为 29 L,工作液体为水或油,温度测试范围为室温至180 ℃,每口实验井具有上腔和下腔两个打压通道,压力范围0~105 MPa,能够满足井下模块承压、耐温测试和胶筒承受压差测试需求。拉压实验机拉力范围0~200 kN,能够满足锚定器锚定和安全装置测试需求。

图4 井下功能模块室内实验环境

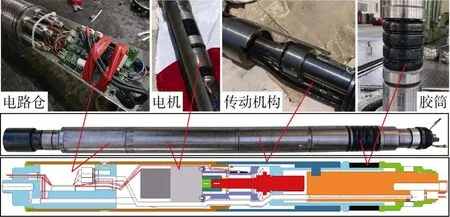

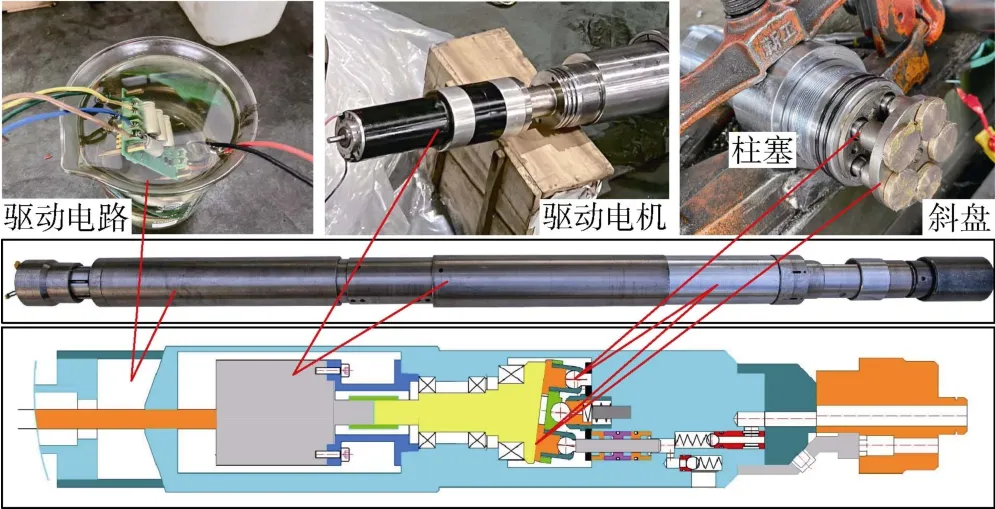

2.1 电控封隔器试制与测试

电控封隔器结构如图5所示,其主要由控制电路、电机、传动机构、胶筒、过液通道等部分组成。封隔器坐封时,电机带动丝杠正转,胶筒轴右行压缩胶筒涨封;封隔器解封时,电机带动丝杠反转,螺母胶筒轴左行,释放胶筒封隔器解封;电控封隔器设计有限位传感器,能够在坐封和解封过程中自动判断坐封和解封状态,提高封隔器可靠性。

图5 电控封隔器结构示意和实物图

根据封隔器的驱动和传动机构,封隔器坐封时,驱动转矩Mq为螺纹摩擦力矩Mt1、螺旋传动轴向支撑面摩擦力矩Mt2、螺旋传动径向轴承摩擦力矩Mt3之和[18],如(1)式所示。

由于电控封隔器驱动机构无径向支撑,Mt3为0,将Mt1和Mt2的表达式带入(1)式,可得:

计算可得,λ为1.71°,ρ′为4.73°,最终计算得到驱动转矩Mq为138.3 N·m。据此,选配最大输出扭矩为156 N·m的电机和减速器组合,可实现封隔器可靠坐封和解封。

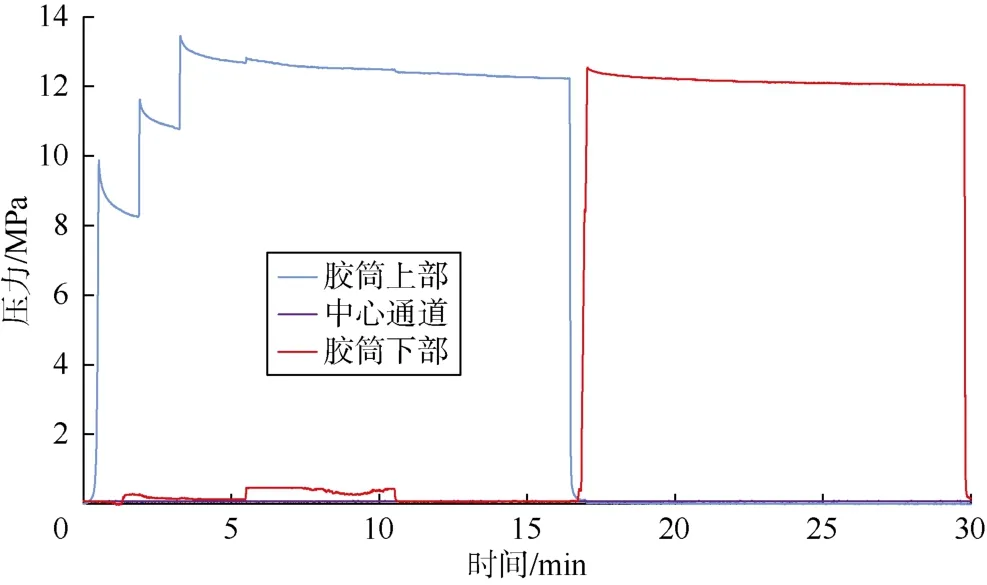

为了满足排液需求,电控封隔器设计有过液通道,等效通径12 mm,能够满足过流需求而不会产生显著节流压差;同时,该封隔器安装了3个量程35 MPa、精度±0.5%的压力传感器,能够同时监测胶筒上部环空、下部环空及中心通道压力。胶筒上、下部压力传感器使电控封隔器具备自验封能力。现场试验中,若封隔器坐封良好,由于地层压力变化,胶筒上、下部压力将出现压力差,据此可判断封隔器坐封情况。当上下封隔器良好坐封后,上部封隔器胶筒下部压力传感器和下部封隔器胶筒上部压力传感器同时测量被测层段地层压力,不仅可以通过录取压力恢复曲线测量地层压力,且两压力传感器可相互校准,大大提高数据精度和准确性。现场试验时,根据电控封隔器在MST系统中的不同位置,中心通道压力传感器可用于测量液面高度或排液泵吸液端压力。

为了保证封隔器在井下可靠封隔油层,对胶筒耐压差性能进行了地面测试和实验井打压测试。在地面控制封隔器坐封后,利用胎具进行打压,封隔器能够承受的胶筒上下压差为15 MPa;在实验井开展打压测试,压力测试曲线如图6所示。胶筒上下压差不小于12 MPa,且上部或下部高压均能良好保压(图中压力缓慢降低是测试系统稳压能力不足造成的),说明胶筒密封效果良好。此外,还开展了封隔器整体35 MPa耐压和85 ℃耐温测试,胶筒48 h耐压差测试,以及带压条件下封隔器坐封和解封测试,证实了封隔器具有良好的封隔效果。综上,该封隔器坐封后能够承受不低于10 MPa的胶筒压差,适用温度85 ℃、压力35 MPa以内。

图6 电控封隔器耐压差测试曲线

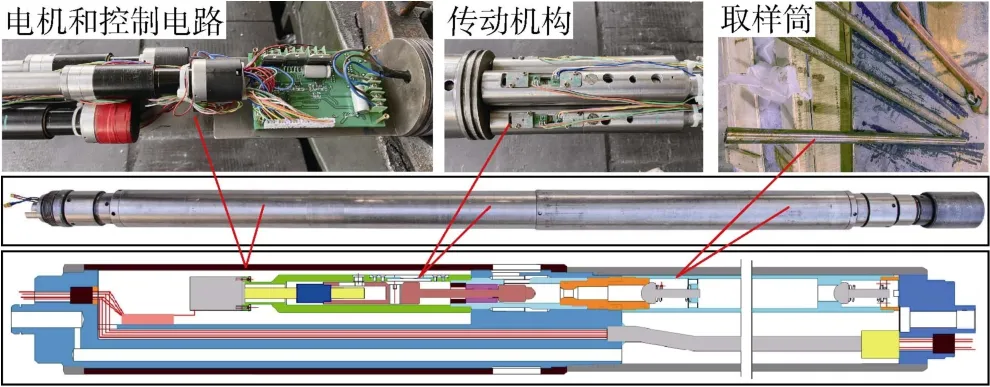

2.2 电控锚定器试制与测试

电控锚定器具有和电控封隔器类似的结构,由控制电路、电机、传动机构、卡瓦等结构组成(见图7)。锚定时,电机带动丝杠正转,螺母右行将卡瓦涨出实现锚定;当电机带动丝杠反转,螺母卡瓦罩左行,卡瓦收回解卡。为应对油田现场锚定器无法解卡的意外情况,电控锚定器设计有安全解封结构。若出现不能正常解卡现象,可强制剪断剪钉解卡。根据油田现场作业经验,将安全剪钉剪切力设定为60~80 kN。

图7 电控锚定器结构示意和实物图

开展了锚定器耐温耐压测试。在实验井中整体打压35 MPa,加温至85 ℃,功能正常。利用图4所示的实验井开展锚定测试和强制解卡测试,结果表明锚定器可正常锚定。利用拉压实验机强拔锚定器,当强制拉力达到69.8 kN时,锚定器安全剪钉剪断,卡瓦解卡,锚定器可顺利从实验井起出。由于MST系统井下功能模块总质量小于1 t,上述测试说明该锚定器能够实现整个工具串的正常锚定,同时还能保证意外情况下的强制解卡。

2.3 电控排液泵试制与测试

电控排液泵采用多柱塞结构,由驱动电路、驱动电机、柱塞、单向阀等部件组成(见图8)。电机带动缸筒旋转,在斜盘作用下柱塞往复运动,实现吸液和排液。排液泵具有结构简洁、尺寸小巧以及控制简单的特点。电控排液泵对吸液端位置要求不高,因此在取样测试工具串中的排布位置较为灵活。

图8 电控排液泵结构示意和实物图

开展了排液泵耐温耐压测试,整体耐压35 MPa,耐温85 ℃,测试装置如图9所示。给排液泵设置带有一定压力的供液端,保证供液充足。在排液端设置单向阀,调整单向阀打开压力和供液端压力差值,测试不同压力条件下的排液能力。经测试,该排液泵排量0.8 m3/d,扬程500 m,能够基本满足井筒和近井地带排液需求。

图9 电控排液泵室内测试

2.4 电控取样器试制与测试

电控取样器主要由控制电路、电机、传动机构、单向取样筒等部分组成(见图10)。取样器设计有 3个单腔容积500 mL的取样筒,取样器总容积1.5 L。3个取样筒为并联结构。当液体由地层流入取样器进液端时,可根据现场情况打开任意一支取样筒。在地层压力作用下,取样筒单向阀打开,液体经取样筒流入工具串中心通道,随后进入排液泵吸入端。计算双封之间环空流体体积(V),根据排液泵排量,当排液体积大于2V后,认为真实地层流体流入取样筒,此时关闭取样筒阀门,即可完成单个取样筒取样;如需取多个样品,重复上述操作,利用余下的取样筒取样。在取样筒入口和出口端分别设计有单向阀,能够确保地层液体不渗漏;当取样器上提到地面后,取样筒可从取样器中单独拆卸,完成转样。

图10 电控取样器结构示意和实物图

现场试验中,为了减少取样筒内部沾污对地层真实流体的影响,应在取样筒关闭的情况下入井。当取样器到达预定层位后,取样筒内部为常压,外部为液柱产生的高压。此时,取样筒能否在高压差条件下正常打开关系到取样成功与否,为此开展了取样筒带压开关测试。将取样器置于实验井中,一端与实验井连通,另一端与外界大气连通。测试结果如图11所示,取样筒为关闭状态时,分别打压15.5 MPa和8.6 MPa左右,该压力能够稳定保持(图中压力缓慢降低是测试系统稳压能力不足造成的),说明取样筒能够保持良好密封;然后执行打开取样筒操作,此时实验井瞬间泄压到常压状态,表明取样筒开关顺利打开,取样筒和外界连通,说明取样器在高压差条件下能够正常工作。测试结果表明取样器可耐压35 MPa,耐温85 ℃。

图11 高压差条件下取样筒开关测试曲线

2.5 控制系统

控制系统由地面和井下两部分构成(见图12)。地面和井下经由测井车通过 4芯铠装电缆连接,2芯供电,2芯通讯。地面部分以加固型工业笔记本为核心,通过稳压模块对外部供电电压进行稳压和转换,为井下设备供电;通过总线通信卡对通信信号进行转换调制,适应长距离井下通信;通过监控界面进行监控数据的实时显示和井下工具远程操控。

图12 控制系统框架和实物图

控制系统井下部分由井下各功能模块的控制系统构成,实现数据采集和动作执行,所有工具均从公共电源线上取电,经变压整形后得到各工具所需供电电压;所有工具均连接到公共通讯线路上,通过总线实现双向通讯。各功能模块中的控制系统已在各模块独立测试中得到验证,地面控制系统以及长距离无线通讯也在地面联调中通过测试,数据读取、指令下达、图形实时绘制、数据实时存储等功能均正常,实现了整个系统的有序控制。

3 现场试验

3.1 井况和施工设计

完成实验室测试后,模块化分层取样测试技术在吉林油田新木采油厂木141-99井开展了现场试验。该井2012年射孔完井,采用注水方式开发,分为两个层采油,油层顶界分别为666.8,687.0 m,射开厚度分别为4,5 m,渗透率2.6×10-3μm2,施工前3个月日产液4.8 t,日产油0.2 t,综合含水率96.2%。为了充分认识地层、获取地层真实流体样品,对该井上部油层实施取样测压。

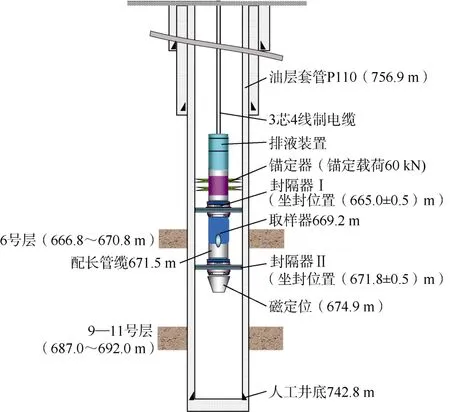

根据井况设计测试工具结构为(见图13):电源模块+排液泵+电控封隔器Ⅰ((665.0±0.5)m)+取样器(669.2 m)+配长管缆(671.5 m)+电控封隔器Ⅱ((671.8±0.5)m)+磁定位短节(674.9 m)。为了适应油层射开厚度,在双封之间设计有配长管缆,实现过液、过电缆。

图13 井身结构和测试工具串示意图

测试时,将各工具按自下而上的顺序在井口依次连接完毕,再与测井车电缆连接后开始下入,同步打开电控取样器的 1号取样筒,以便获取下入过程中的油井混合液样;当工具串中的磁定位短节探测到套管接箍位置后,根据井身结构将取样器下到油层中部位置,然后坐封Ⅰ、Ⅱ号封隔器,实现油层封隔,并根据双封压力判断封隔器坐封状态;确认封隔器坐封良好后,打开 2号取样筒,启动排液泵开始排液,由于双封间的环空容积约为13.5 L,排液泵只需25 min左右即可将环空混合液体排出,为了提高取样的准确性,连续排液1 h后关闭2号取样筒,取得该层第1个样品;此后,打开3号取样筒,继续连续排液1 h,关闭该取样筒,取得该层第2个样品。

3.2 测试过程和数据分析

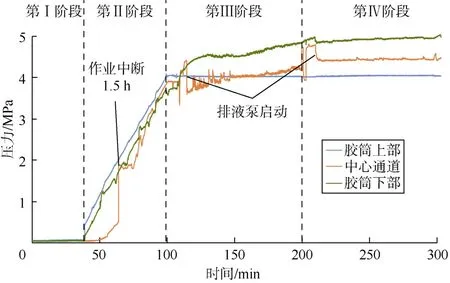

取样测试过程中上部封隔器压力监测曲线如图14所示,包括中心通道以及胶筒上部和下部压力。根据压力变化情况,可将测试过程分为4个阶段。

图14 现场取样测试压力监测曲线

第Ⅰ阶段,胶筒上部、下部和中心通道压力一致,均为常压,表明测试工具未进入液面。

第Ⅱ阶段,测试工具在235 m处进入液面,此时,胶筒上下部压力保持一致,同步上升;由于 1号取样筒为打开状态,因此中心管压力也缓慢上升。在仪器下入过程中,工具串曾断电暂停下入,间隔约1.5 h。期间,中心管压力缓慢上升至液面压力,工具再次通电后出现曲线中的压力突变情况。

第Ⅲ阶段,仪器下至目的井深,电控锚定器将工具串锚定,然后上、下封隔器分别坐封,关闭 1号取样筒,完成混合液取样;随后打开 2号取样筒,连通环空、地层与中心管的排液通道,此时启动排液泵,持续排液。排液期间,胶筒下部压力为地层压力,逐渐由3.93 MPa上升至5.04 MPa,呈缓慢上升趋势,表明地层压力处于恢复阶段,下封隔器坐封良好;同时,胶筒上部压力始终保持在3.76 MPa左右,即胶筒上下部始终保持一定压力差,表明上封隔器坐封状态良好。排液泵启动后,中心管压力出现下降,说明排液泵工作正常,而后中心管压力随着地层压力恢复缓慢上升,上升趋势与地层压力恢复保持一致;排液泵持续排液1 h后关闭2号取样筒,完成地层流体取样。

第Ⅳ阶段,打开 3号取样筒,再次启动排液泵,1 h后关闭3号取样筒,完成地层流体再次取样。

完成取样后,工具串按照双封隔器解封、锚定器解卡顺序动作,然后上提工具串,完成全部作业。经地面转样后,得到了3个取样筒液样(见表1)。1号取样筒为井筒上部浮油与下部水的混合样,含水率68.92%;2号取样筒为排液1 h后的地层液样,含水率93.47%;3号取样筒为排液2 h后的地层液样,含水率97.85%;2号和3号液样含水率差4.38%,说明2号取样筒完成取样,排液泵再次排液1 h后,地层有新的流体进入取样筒,表明地层产液的含水率具有不确定性。此前,从井口取样测试该井全井综合含水率为92.5%,与本次分层取样获取的地层流体分析结果有一定差异。相比之下单层流体性质能够更准确地描述储集层现状,结合其压力测试曲线,能够实现更准确的油藏分析与评价,从而制定更优化的开发方案。

表1 流体样品分析结果

4 结论

模块化分层取样与测试系统包括电控封隔器、电控锚定器、电控排液泵、电控取样器等核心工具,具有模块化、全电控、快捷化等特点。室内实验以及现场试验验证了系统的稳定性和可靠性,表明该系统能够满足封隔压差10 MPa、温度85 ℃、动液面500 m条件下的井下分层取样和压力测试需求,初步满足了生产井现场测试需求,为掌握开发动态提供了技术手段。

根据现场试验情况和油田进一步生产测试需求,将对MST系统进行以下几点优化:①优化现有排液泵结构,并大幅提高驱动电机功率,实现排量和扬程的大幅提升,使小排量排液泵转变为大排量举升泵;②将系统整体耐温水平由 85 ℃提升至 125 ℃;③优化封隔器结构,提高胶筒耐压差性能指标和过液通道通径;④研发保温保压取样器及其配套工具。完成上述几项优化后,不仅能够在井深、井型、油藏类型等方面大幅提升系统适用性,还能在现有油藏压力测试、含水率等流体物性参数测试的基础上,进一步实现产液剖面测试、流入动态曲线测试、试油试采等多种测试功能,以及地层渗透率、表皮系数等参数测量或计算,对于判断优势通道、发掘潜力层、了解近井污染状况等具有重要作用,对于提高产层精细化认识水平具有重要意义。

MST系统涉及到众多功能模块,为一套完整的井下作业平台,不仅具有井下封隔、锚定、举升功能,更为井下工具提供了大功率电能供应和双向通讯通道,其模块化结构可以实现功能模块“无限极”串联,即“平台+”理念。未来,针对不同的现场需求,首先对“平台”进行功能配置,然后搭配不同的“+”功能模块,即可实现井下特定功能,例如,“锚定器+铅模模块”可实现井下快速铅模拓印,电控封隔器结构结合桥塞可实现桥塞快速可控投送。因此,模块化分层取样测试技术不仅仅是井下分层快速取样测试工具,更具有高度扩展性,可用于多种井下测试或作业。

符号注释:

d2——螺纹中径,根据封隔器尺寸和机械设计手册标准取值,本研究中取32 mm;do,di——支承环面的外径和内径,分别为33.5,30.5 mm;f——摩擦因数,取0.08;f′——轴向支撑面间摩擦因数,取 0.08;F——封隔器胶筒坐封的轴向载荷,一般为40~60 kN,根据传统封隔器设计经验,取50 kN;Mq——驱动转矩,N·m;Mt1——螺纹摩擦力矩,N·m;Mt2——螺旋传动轴向支撑面摩擦力矩,N·m;Mt3——螺旋传动径向轴承摩擦力矩,N·m;S——导程,取3 mm;α——梯形螺纹牙型角,为 30°;λ——螺纹升角,(°);ρ′——当量摩擦角,(°)。