铸焊结构中部槽中板焊接应力分析★

2022-05-12朱秀光穆润青张彦斌张彩霞

朱秀光, 穆润青, 张彦斌, 张彩霞

(1.中煤张家口煤矿机械有限责任公司, 河北 张家口 076025;2.河北省高端智能矿山装备技术创新中心, 河北 张家口 076025)

引言

我国“富煤、贫油、少气”的能源储量特点决定了煤炭在我国一次能源生产和消费构成中占据主导地位[1]。根据中国煤炭机械工业协会发布的“2020 年中国煤炭机械50 强”数据显示,2020 年,我国生产刮板输送机1 609 台,其中包含中部槽20 余万件。目前围绕中部槽中板用耐磨钢板组织调控的研究[2-4]虽然已从多方面展开,但关于中板与槽帮的焊接应力研究却鲜有报道。

焊接是一个极其不平衡的冷却以及加热过程,在这一过程中,焊接部件的结构会发生焊接残余形变,这种形变是无法避免的。但经过对焊接应力的定量化研究,并结合工件的实际运行工况,可以将其残余应力向有利于工件实际运行的方向倾斜,这样可将不利影响转化为有利[5-8]。因此,本文对铸焊结构中部槽中板的焊接应力进行了定量分析。

1 NM450 耐磨钢弹性模量测量

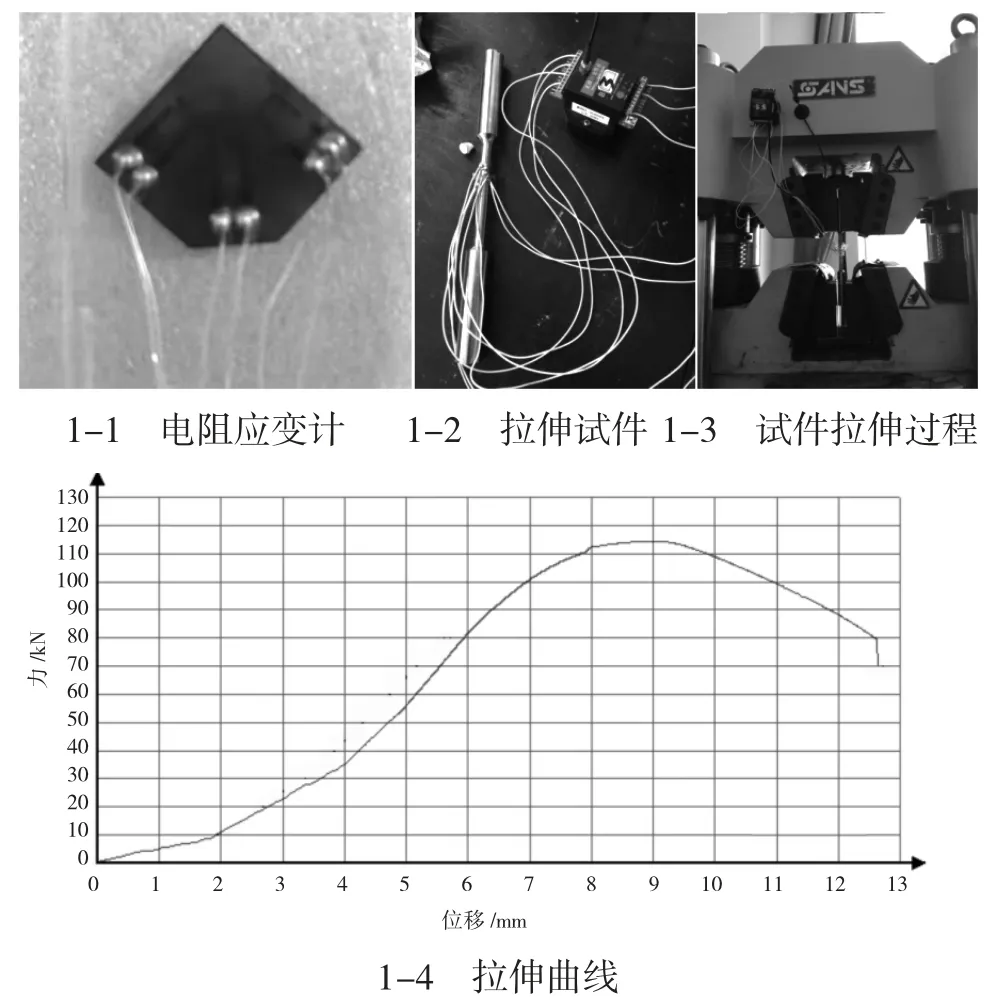

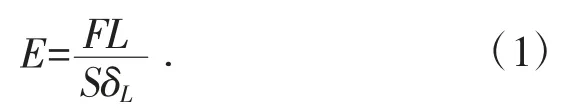

弹性模量E(又称杨氏模量):产生单位应变时需要的应力大小,表征材料抵抗变形能力的大小,物理本质是表征材料原子间的结合力。要分析耐磨板材料在焊接过程中的应力变化,首先需要检测出测试材料的弹性模量,首先对后续测试应力变化的NM450 耐磨板的弹性模量进行测量。图1-1 为本文中所用到的电阻应变计,图1-2 为检测弹性模量试件,图1-3 为试件拉伸过程,图1-4 为试件拉伸曲线。

依据公式1 与图1-4 检测值,可以计算出NM450 耐磨钢板的弹性模量为226 GPa。

图1 NM450 弹性模量测量

式中:F 为载荷力;L 为标距长度;S 为截面积;δL为载荷力下的标距变化量。

2 试验方案

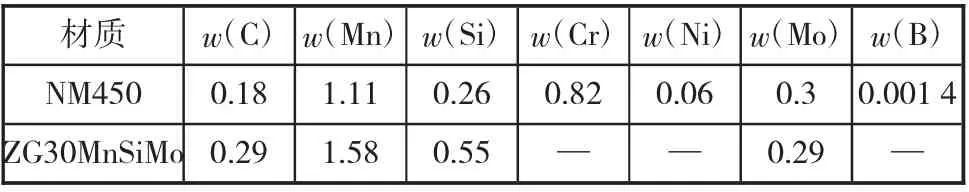

刮板输送机中部槽通常为铸焊结构,结构简图见下页图2,其中槽帮为铸件,材质一般为ZG30MnSi或ZG30MnSiMo,中板为耐磨钢板,材质一般为NM360、NM400 和NM450,槽帮和中板的材质一般随刮板输送机设备型号大小和煤矿条件进行选择,本文选用的槽帮材料是ZG30MnSiMo 中板材料为NM450,其材料成分见下页表1。

表1 对焊材料成分

图2 铸焊结构中部槽

2.1 焊接工艺

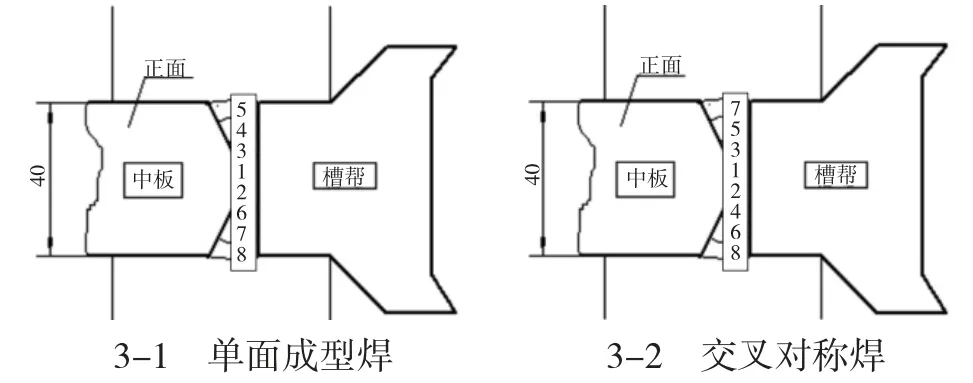

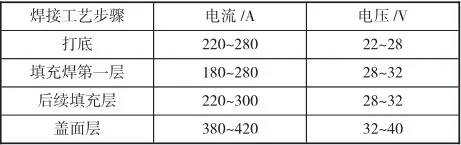

从表1 材料成分可以看出,该材料在焊接时需进行预热,实际生产中的预热温度为175 ℃,焊丝选择ER69-1,焊接工艺为:组焊→预热→打底焊→填充焊→盖面焊。本文中选择了两种不同的填充盖面焊接工艺,分别是交叉对称焊接和单面成型后翻面焊接,具体焊接顺序见图3。各步所需电流电压值见表2。

图3 焊接顺序图(单位:mm)

表2 各步所需电流电压值

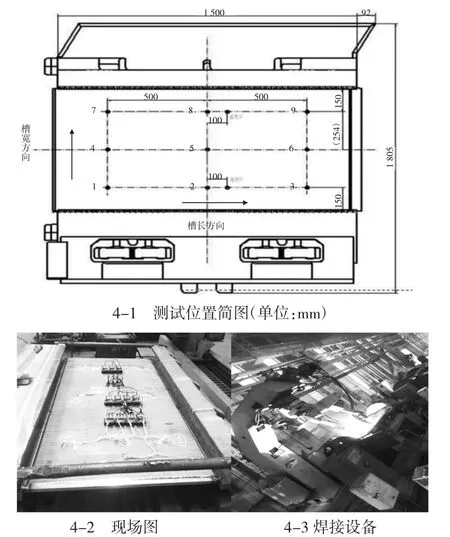

2.2 应变片粘贴方案

本文选择了槽宽为1 m、槽长为1.5 m 的中部槽进行测试,具体粘贴位置为:与两侧焊缝平行距离为150 mm 的位置选取了6 个测试点,中板中心线选取了3个测试点,共9 个测试点,具体见图4-1、图4-2。本文中选取的焊接设备为焊接机器人见图4-3。

3 试验结果及分析

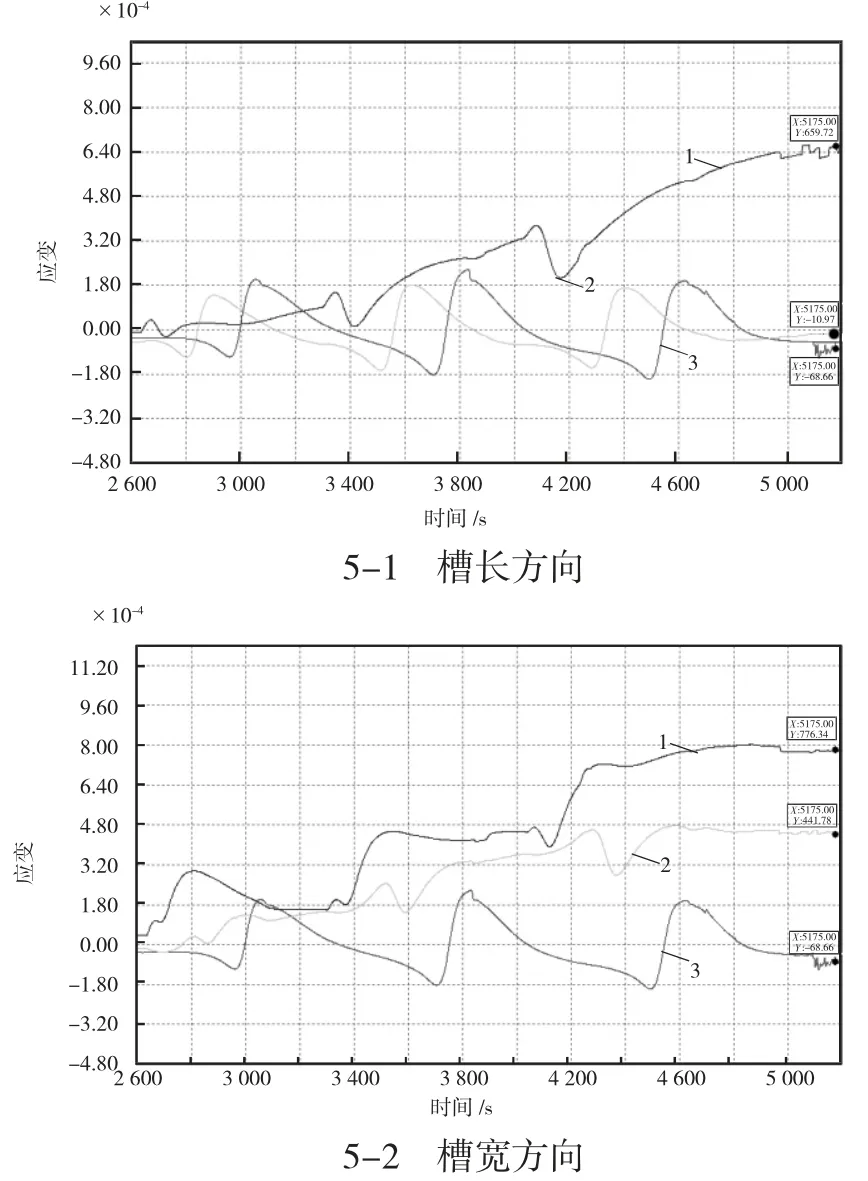

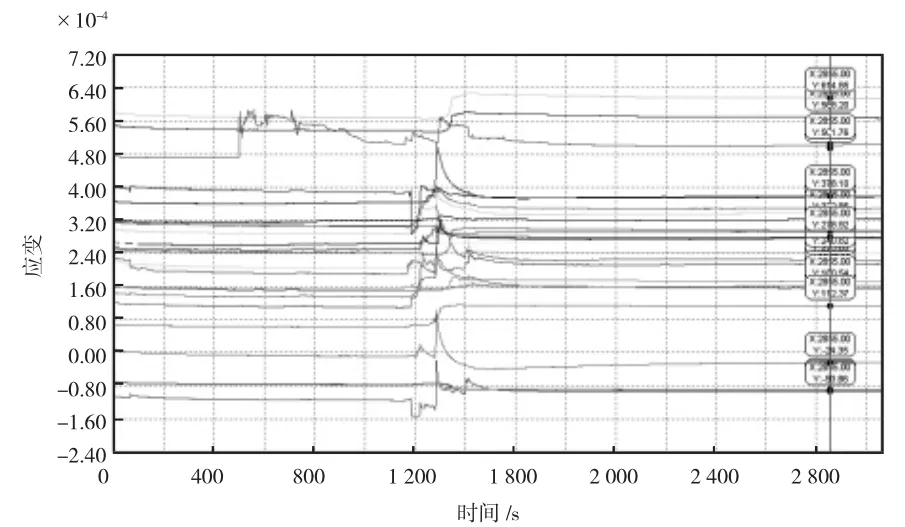

此试验的数据采集分两部分完成,首先是整个的焊接过程,其次是在焊接完成工件冷却至室温后卸除拉强的应力变化。下面以单面成型后翻面焊接采集位置的应变曲线,如图5—图7 所示(图中1、2、3、4、5、6、7、8、9 号曲线分别对应图4-1 中1、2、3、4、5、6、7、8、9 号应变片),进行简要说明:

图5 挡板侧的应变变化曲线

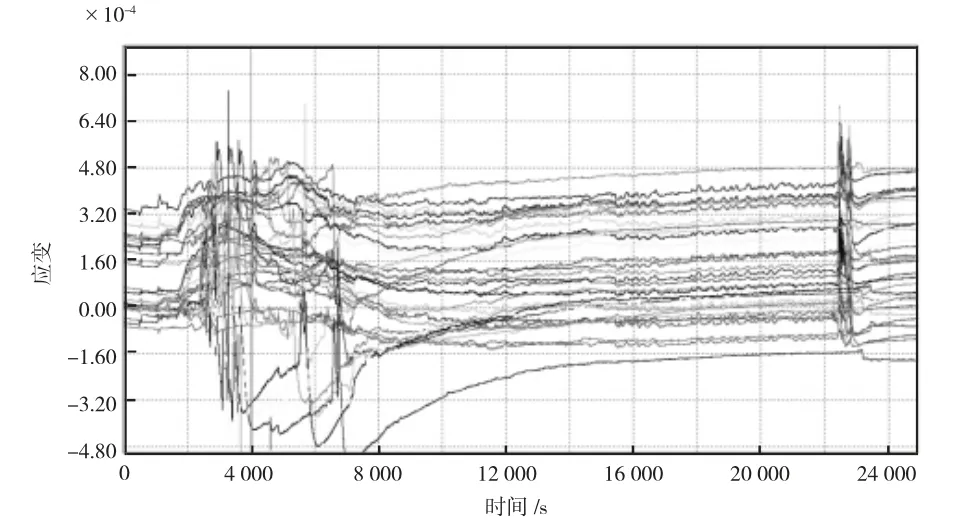

图7 中板中线应变变化曲线

如图8 所示(图中曲线表示图4-1 中1、2、3、4、5、6、7、8、9 号应变片在焊接完成后卸除外界约束前后的应变变化情况),中底板卸除拉强前后应变数据可知:拉强切割前后中底板的应变情况基本保持不变,即:在焊接过程中中底板所“植入”的应力,在焊接完成后将伴随中部槽进入工况服役中。

图4 应力测试位置图

图8 焊接完成后卸除拉强前后应变变化曲线

3.1 单面成型焊卸掉全工序完成后的应力分布情况

从应力测试数据来看,中部槽全部焊接工序完成后,中板上表面的应力状态主要表现为:

图6 铲板侧应变变化曲线

1)槽长方向近槽板侧主要表现为拉应力,其中起焊侧的应力最大,达137 MPa;中板中心主要表现为压应力,应力值在10~21 MPa 之间;

2)槽宽方向整个中板上表面均表现为拉应力,应力值在64~143 MPa 之间,其中最大应力值在起焊段。

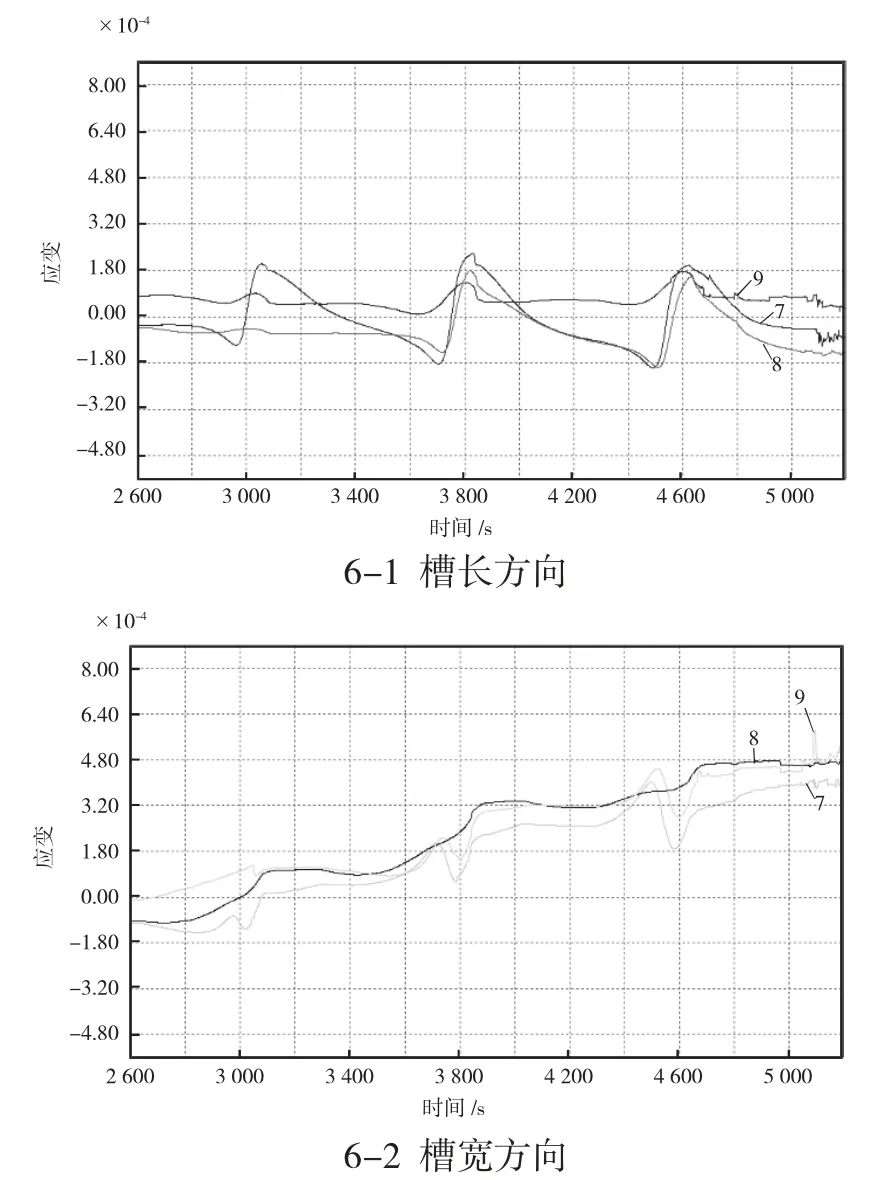

3.2 交叉对称焊全工序完成后的应力分布情况

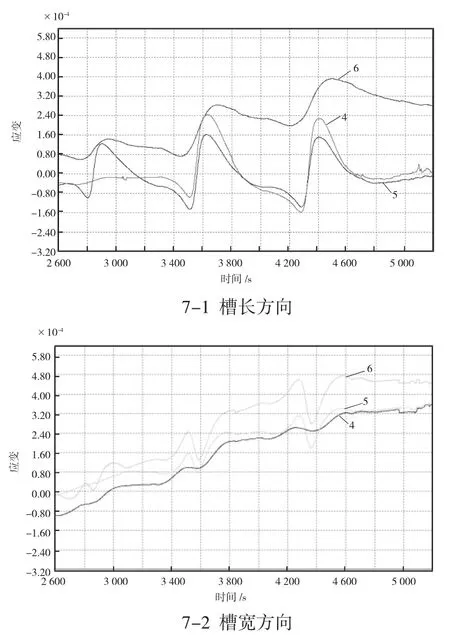

从如图9 所示(图中曲线表示图4-1 中1、2、3、4、5、6、7、8、9 号应变片在焊接整个过程及卸除外界约束后的应变变化情况)的应力测试数据来看,中部槽全部焊接工序完成后,中板上表面的应力状态主要表现为:

图9 交叉对称焊接全过程应变曲线

1)槽长方向主要表现为拉应力,其中起焊侧的应力最大,达52.6 MPa;中板中心主要表现为压应力,应力值在22~25 MPa 之间。

2)槽宽方向整个中板上表面均表现为拉应力,应力值在36~110 MPa 之间,其中最大应力值在起焊段。

3.3 不同焊接工艺下应力方向的变化情况

不同焊接工艺下应力方向有部分发生了变化,主要表现在槽长方向,主要表现为:

1)交叉对称焊7号应变片检测点的应力为-19.2MPa;单面成型焊7 号应变片检测点的应力为69.4 MPa。

2)交叉对称焊5 号应变片检测点的应力为38.1MPa;单面成型焊5 号应变片检测点的应力为-10.6 MPa。

4 结论

由上述不同焊接工艺下的检测数据可知:交叉对称焊接工艺下植入中部槽中底板的应力小于单面成型焊接工艺下植入中部槽中底板的应力,中板上表面拉应力峰值由143 MPa 降到了110.3 MPa。