模块化组合工程船平台的设计与应用

2022-05-12范怀斌陆少锋巫建军李全民李基锐

范怀斌,陆少锋,刁 约,巫建军,李全民,李基锐

(1.广西新港湾工程有限公司,广西南宁 530200;2.广西大学资源与环境学院,广西南宁 530004)

引言

工程船配套有成套的施工设备以完成特定的工作任务,如航道疏浚、港口作业、水上施工等。近年来随着港口航道的持续开发,对工程船的需求不断增加。然而面对新船建造周期长、分割运输工作量大、在相同水系托运成本高、在不同水域无法进行拖运等工程难题。国内学者对模块化船舶开展了一些相关研究,朱宙宇等[1]运用模块化设计原则和方法开展了系统性研究和论证;饶真龙等[2]基于短途航运的可分离模块化组合船型实现了船体模块间的分离与合并;王琦[3]论证了模块化船的开发离不开标准化的基本原理,标准船的开发更应该引入模块化的思想;王婷婷[4]以计算机辅助设计为依托,以模块化总装造船为目标对船舶产品进行了模块化设计;孙洪源[5]总结了模块化设计与传统设计方法的不同及模块化设计的流程;王昊[6]建立了船舶推进系统的数学模型,根据船舶相关技术文档,分析了船机配合特性。

基于以往的研究成果,本文设计了一种组合工程船作业平台,可以实现不同时建造,拼装后组成钻爆工程船,挖泥船,打桩船、货船等施工作业船。

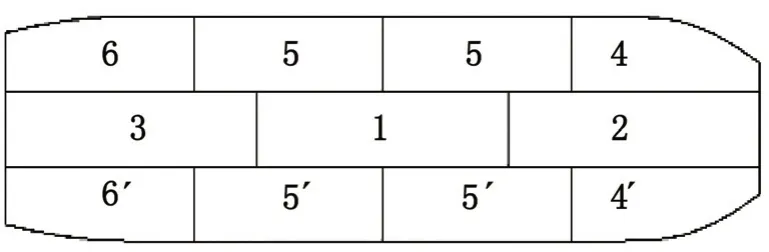

1 模块化分体工程船平台

为便于船舶运输,设计时船舶各箱体参考20'GP 标准集装箱挂车尺寸,箱体间采用“工”型连接结构。其中1 号箱是船舶中央箱体,配置发电机、液压设备等,为动力舱;5 号箱为空压机舱;6 号箱和6'号箱是推进器舱,结构互为对称;4 号箱和4'号箱互为对称,2、4、4'箱组成船头,3、6、6'箱组成船艉,组装时以1 号箱为中心进行组装,拼装顺序1→2→3→5→5'→4→4'→6→6'。箱体组成的船体结构见图1 所示。

图1 组合工程平台平面图

2 船型概述

船体结构按中国船级社《钢质内河船舶建造规范》(2016)、第1 次变更通告(2016)及其“修改通报”(2019)第1 篇第2 章、第10 章“工程船船体结构补充规定”对A 级航区第Ⅲ类工程船的有关规定进行设计和计算。本船干舷及稳性满足中华人民共和国海事局《内河船舶法定检验技术规则》(2011)及其“修改通报”(2015、2016)对A 级航区的要求。船舶设计图纸经船检机关审验合格,在有条件的船厂生产出各个箱体组装成船舶,经船检机关检验合格后,拼装成船舶再经船检机关检验合格颁发船检证书,才能投入使用。船型主要尺寸见表1 所示。

表1 船舶主要尺寸

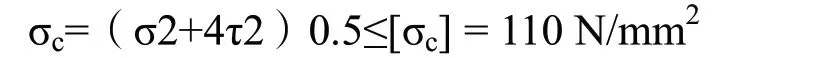

2.1 连接强度校核

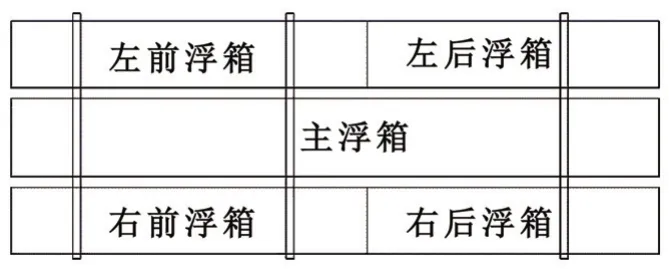

本平台由中部主浮箱和两侧对称布置的四个边浮箱组成,主浮箱和边浮箱分别用若干组连接装置连接,图2 为箱体连接螺栓位置图,选择甲板和底板处进行强度计算。

图2 箱体连接螺栓位置图

连接装置分别在甲板附近和在船底附近连接,P1 连接装置在甲板附近和船底附近的连接法兰均有12 颗螺栓,螺栓直径为30 mm;P2~P8 的连接装置跟P1 连接装置相同。螺栓的法兰座板由铸钢加工而成。

边浮箱两组连接装置在甲板和船底所受水平拉应力:

经计算:

主浮箱与边浮箱之间的连接装置的合成应力:

经计算:

2.2 密封性试验

密性试验按中华人民共和国海事局《内河船舶法定检验技术规则》(2011)及“2015、2016 年修改通报”第五篇2.1.4 及《河船法定建造检验技术规程》(2011)第3 章3.5 的有关要求对本船进行试验。密性试验达到如下要求:

1)试验时应在舾装前进行,即焊缝区域未涂保护层或未敷设隔热材料前进行;

2)压水试验时各舱焊缝必须干洁;

3)本船按下表所列部位进行水压试验,试验时,将水灌至表中所规定的高度,10 至15 分钟后,在该水压高度的条件下,有关船体结构和焊缝不应有变形和渗漏现象;

4)冲水试验可用涂煤油试验代替,进行冲水试验时,喷嘴处压力应至少为0.2 Mpa,最大距离应不大于1.5 m,喷嘴直径应不少于13 mm。

3 模型建立

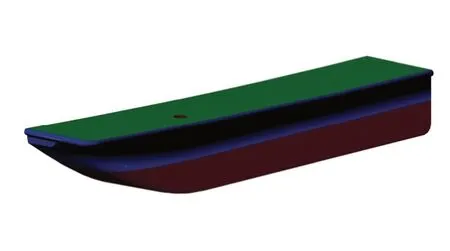

本方案为钢结构动力平台,属Ⅲ类工程船。平台结构为单底、单壳、单甲板、横骨架式结构,舷侧为交替肋骨制形式结构;采用6 个浮箱、3 个片体连接而成。船头箱体如图3 所示:

图3 船头箱体

主浮箱与边浮箱的前后浮箱均采用法兰连接。箱体连接结构动力平台如图4 所示:

图4 箱体连接结构动力平台

通过箱体连接结构动力平台安装轨道式平行钻机

机架系统组成的钻爆工程船如图5 所示:

图5 钻爆工程船

4 拼装工艺

4.1 拼装方案方案介绍

船体由左前浮箱、左后浮箱、前主浮箱、后主浮箱、右前浮箱、右后浮箱组成,共计6 个浮箱。甲板建筑及所有设备全部设计为可拆解结构,整船属于组合式机动钻机船。本船拼装结构属于改良的船体联接设计,可快速完成水面拼装。

4.2 拼装步骤

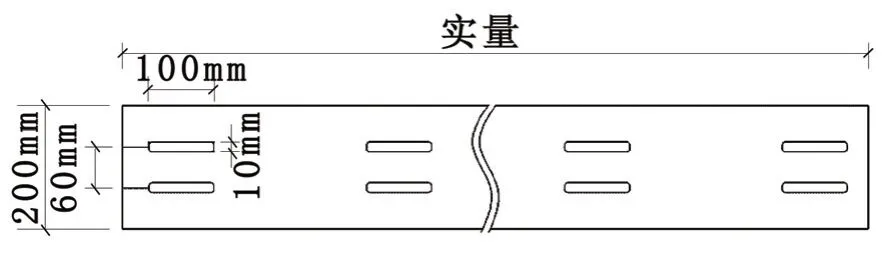

1)所有箱体运输到位后,先在沙场平整场地对接两段主浮箱(每箱体下部设有3~4 个4 m 的气囊,并通过气囊充气预调平箱体)。由于主浮箱是由两段箱体焊接而成,同时使用了全新设计的联接法兰,联接法兰也可增加一部分强度。联接法兰在进行主浮箱两段对接过程中,可避免箱体的错位(联接法兰带有锥形定位锥),并能保持两段主浮箱的平直对接,同时减少了对场地的平整要求。两段主浮箱对接完成后,进行对接缝焊接。考虑单独的焊缝不满足强度要求,所以需在对接箱体的四边焊缝处腹板200 mm 宽8 mm 钢板来补强,腹板需均布100×10 mm 塞焊孔如图6 所示。

图6 拼装塞焊孔

2)主浮箱两段焊接完成后,依靠气囊滑下水,如条件不允许(水位落差太大)时,可采用两台 100 t 吊机抬吊下水。主浮箱分布有发电机舱(发电机没有对中安装)和油舱,箱体最长、重量最大。受发电机不对中安装的影响,下水后可能会产生左(右)倾斜,所以主浮箱在下水过程中属于风险较大的一步工序,可通过配重预调压载平衡。下水过程中,需利用锚艇靠泊来辅助主浮箱的稳定性,并用缆绳进行固定。锚艇靠泊的作用是为了防止主浮箱在移动过程中出现侧倾。主浮箱下水后,需要移动到船艏垂直于岸边,使船艏部分箱体轻微搁浅在边坡上(类似锚艇靠岸时,前车顶岸坡一样),依靠搁浅的部分可以很好的防止浮箱在后继的拼装过程中产生侧倾和提供相对平稳的箱体,为下一步的拼装提供便利,如图7 所示。

图7 岸边拼装图

3)起吊左(右)前浮箱。左(右)前浮箱长17.8 m,宽2.8 m,靠前位置有定位桩套(不对中安装),舷边水线下有圆角,首部有倾斜。所以,左(右)前浮箱在吊放入水后,产生的侧倾会比主浮箱更严重。由于艏部有倾斜,产生的浮力小,因而出现首重尾轻的现象。在拼装中,出现两个浮箱的前后高低错开的现象,这是拼装过程中的一个难点。所以,在起吊左(右)前浮箱进行拼装时,需要吊机保持吊重协助进行扶正。同时,锚艇需要停靠在主浮箱的后部。在需要时,利用多根吊臂钢丝绳帮抬吊主浮箱后部同步调平,如图8 所示。

图8 调平安装

4)吊装左(右)后浮箱,左(右)后浮箱长21 m,宽2.8 m,分别布置有动力主机舱、定位桩套、液压泵站和钻机工作平台,形状不规则,重量分布不均匀,在水中的自由状态与左(右)前浮箱相像,并且侧倾还要严重。所以,同样需要两台吊机进行抬吊,并且在进行对接-联接法兰紧固的过程中,吊机不可完全放松起吊钢丝缆,如图9。

图9 安装平面图

5)五个浮箱完成吊装,并且左、右浮箱的中间联接法兰都进行了紧固,使全部浮箱形成三个独立的船体。下一步工作需要把左、右船体向中间合拢,并紧固联接法兰,完成船体拼装。在进行合拢前,需要舷边的前、中、后部位对称安装导缆架,并安装好张紧钢缆。总装完成结果如图10 所示。

图10 完工后的钻爆工程船

5 结语

组合工程船改变了传统的船体建造方法,易于制造、拆装方便、机动性强。拼装后进行施工可减少工程船储备量,避免部分工程船处于停航状态而施工又急需工程船的状况,减少了船舶管理成本和造船成本,缩短项目施工工期。即使长期处于停航状态,也可将零部件运回仓库,减少管理成本。主要优势集中在以下几个方面:

1)可以在任意航区调遣、航行、施工,还可以运输至各种不通航的水域开展作业,在一定范围内可以根据施工需要组合成大小适宜的施工船舶;

2)由于工程船是一种特种作业船,不能使用其他类型船舶就近改造或租赁其它船舶进行施工。而通过模块化组合工程船配置不同的设备可形成钻机船、挖泥船、打桩船、货船等多种船舶。

3)能够在水面进行拼装,不用上、下排在船厂拼接,可减少对场地的要求。