步履式顶推法在钢箱梁安装施工中的应用

2022-05-12许欣

许 欣

(中交三航局第三工程有限公司,江苏南京 210011)

引言

步履式顶推法相比于传统的桥梁顶推工艺,该方法精确度高,施工效率快,工期短,安全平稳,不产生墩顶水平力,梁体受力均匀[1-3],已广泛应用于各类桥型。对于跨线桥梁和斜拉桥梁,采用步履式顶推法具有更高的安全性与适用性[4-5]。步履式顶推法在2009 年在我国首次应用[6],国内现阶段关于步履式顶推施工法在钢梁桥顶推施工的研究较少[7]。为了更好地研究步履式顶推施工在跨越航道和临近地铁中的应用,本文以跨越航道和临近地铁的连续钢箱梁桥为工程实例,主要对步履式顶推施工工艺、材料与设备投入作出论述,对采用步履顶推法的连续钢箱梁设计及施工具有参考价值。

1 工程概况

南京丰子河路建设工程PPP项目是南京浦口区重要的交通通道,贯穿整个桥林新城,北接浦滨路,南至桥林大道。项目线路全长约13.25 km,双向6车道,设计道路宽度60 m。其中石碛河大桥为关键性控制工程。该项目与运营的地铁宁和城际S3 号线共线约10 km,地铁位于丰子河路中央绿化带内。

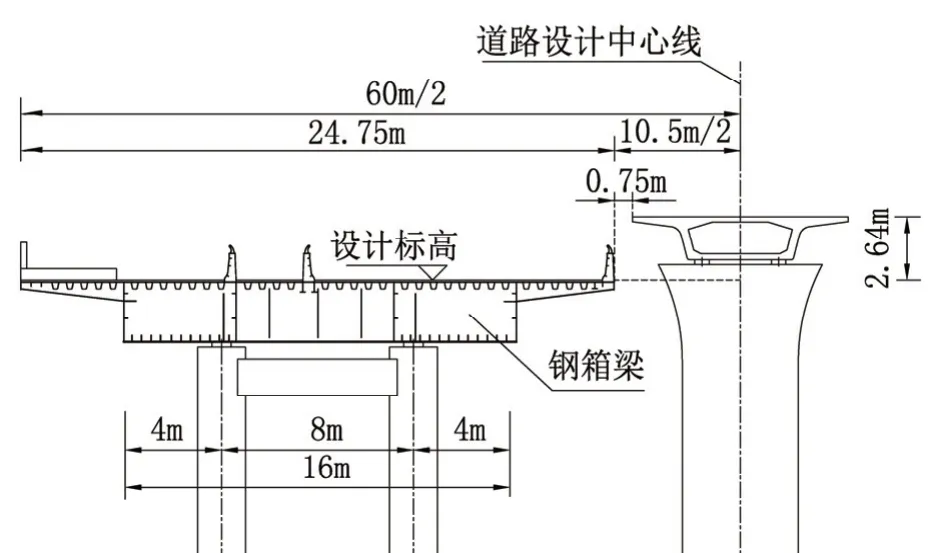

石碛河大桥位于线路里程 K6+563.332~K7+161.832 处,桥梁全长598.5 m。主桥为40+60+40 m等高度连续钢箱梁,梁体宽度24.75,梁体高度 2.0 m,主桥分幅布置,单幅箱梁采用双箱变截面,双箱之间采用横梁连接。桥梁中心线与河道中心线斜交,交角约65°,钢箱梁位于直线上,立面竖曲线半径为2 200 m。主桥需要跨越7 级航道石碛河,主桥钢箱梁与已通车运营的地铁S3 号线现有箱梁水平距离仅0.75 m,垂直高差仅2.64 m,如图1 所示。综合考虑施工过程的安全性及经济性,主桥钢箱梁采用步履式顶推法进行施工。

图1 石碛河大桥断面示意图

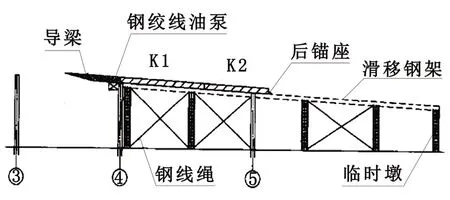

顶推法在1959 年首次应用在奥地利的阿格尔桥施工中,目前全世界超过200 座大桥采用顶推法施工。该工艺多用于钢箱梁等截面连续梁桥梁的施工,通过用千斤顶将梁体从桥头端逐段向前推移,使梁体通过各墩顶的临时滑动支座面就位,如图2所示。顶推法施工适用于无法吊装就位的钢箱梁安装,尤其适用于临近既有建筑物或跨越航道等特殊作业条件。一般单次顶推距离为20~30 m,当桥墩跨距大于该距离时需设置临时墩进行过渡。

图2 钢箱梁顶推施工示意图

2 施工工艺

步履式顶推基本原理是利用千斤顶将箱梁整体顶起,再用千斤顶将梁体向前推移和横向平移,最后实现箱梁整体就位。单次行程完成后千斤顶收回,梁体下放临时搁置,重复多次行程使梁体全部就位。

步履式顶推法施工工艺流程包括钢箱梁节段预制、拼接平台和临时墩搭设、节段拼接、节段横移、导梁安装、节段顶推、导架拆除、钢箱梁整体落架。

3 钢箱梁施工

3.1 钢箱梁预制

石碛河大桥主桥钢箱梁采用Q345qD 双箱截面,两箱室边腹板外设横向挑臂,为方便泄水孔布置,两箱室不对称,箱宽也有差异。箱梁顶底板平行设置,设2 %的单向横坡,箱体宽度24.75 m,高度2.0 m,全桥钢箱梁总重量约3 400 t。

根据道路运输条件、现场作业条件和吊装设备经济性综合考虑。将全桥单幅钢箱梁分为9 个12.6~17.4 m 不等的节段。

将每个节段在截面方向分为2个挑臂+2个箱体+中间嵌补散件构件,箱体单元单重均在54~61 t,挑臂吊装单元平均在20 t 左右,单个节段重量约为200 t。钢箱梁由专业厂家进行生产,在厂内完成试拼装后,按节段顺序将每个节段各单元依次运输至现场拼接平台附近。

3.2 拼接平台和架设临时墩

根据钢箱梁拼装工艺和钢箱梁顶推施工要求,分别在9#~10#排架内设置钢箱梁拼接平台2 座,在10#、11#、12#、13#排架附近设置临时墩8 座,如图3 所示。

图3 拼装平台与临时支墩平面布示意置

拼装平台的作用是为钢箱梁节段拼接提供作业区并为梁体顶进提供支撑点。主要由钢管桩基础、桩顶分配梁、平联斜撑、顶推设备纵横梁、钢箱梁支墩等组成。顶部分配梁上设置滑道,端部设置横移反力支座,便于钢箱梁横移,如图4 所示。平台尺寸为25×21 m,平台后支撑点设置在引桥墩承台上。根据钢箱梁梁体线型变化趋势,拼装平台顶面设有一定坡度。一般平台顶部支架与钢箱梁之间预留不小于50 cm 的调位空间。平台共设置4 台横移顶推设备,每台前后各设置一个Φ630×10 mm钢管混凝土垫墩。后端两台顶推设备为临时设备,仅用于钢箱梁前2 个节段。

图4 拼接平台结构纵断示意面

由于主桥最大跨径为60 m,顶推施工除拼装平台外,共设置4 排临时墩(跨径分别为42 m、45 m、42 m)作为顶推施工时的顶推墩,主要承受顶推施工的荷载。为控制桥梁的横纵坡度,临时墩横桥向做成独立的两个支墩,两个支墩之间由平联、斜撑连成整体,两个独立的临时支墩中心间距为6.6 m,每个支墩上布置1 套顶推设备,如图5 所示。根据计算,临时支墩单根钢管桩竖向承载力按1 380 kN来控制,桩底进入持力层为粉砂4-1。单个支墩纵梁上设置2 个临时垫墩。垫墩顶部通过钢板进行高度调整,以控制钢箱梁竖向线型,垫墩位置理论最大需要垫板高度按不大于300 mm 控制。

图5 临时墩结构纵断示意面

3.3 钢箱梁节段拼接

由于钢箱梁距离宁和城际S3 号线箱梁边缘仅75 cm,常规的一次性将钢箱梁块体吊装到位后再焊接的方法不能确保在吊装安全。为此在拼装平台上设计了横移轨道,通过在外侧拼装后向内侧横移的方法完成节段钢箱梁拼装,并在拼装平台内侧设置限位挡块,对地铁箱梁进行二次保护。钢箱梁节段拼接包括内侧箱体安装,内侧悬挑节段吊装、内侧梁段横移、外侧箱体起吊调整、外侧悬挑节段吊装、散件吊装、内外侧梁段匹配连接、梁段纵移及匹配连接等,施工工艺流程如下:

1)吊装靠内侧的箱体梁段,安装内侧挑臂与内侧箱体形成整体;

2)整个内侧梁段横移至桥位安装位置并用三向千斤顶调梁就位;

3)吊装靠外侧的箱体梁段,安装外侧挑臂与外侧箱体形成整体;

4)安装内、外箱体之间的横梁嵌补构件,调整外侧梁段进行内外侧梁段匹配并焊接连接成整体;

5)采用三向千斤顶调整整个箱梁节段就位后与前一节钢箱梁焊接固定。

根据钢箱梁节段分块,最大块体重量为60.4 t,均为内侧箱体。钢箱梁顶距离地面约10 m,去掉梁体高度,支架净空高8 m 左右,根据吊装工况下吊机站位综合放样以及最长梁段尺寸吊索布置,现场选择300 t 汽车吊在拼接平台外侧吊装。根据现场情况,最不利工况下吊机回转半径10 m,臂长 30.5 m。根据300 t 汽车吊起升参数该工况额定起重量为79t,施工时最大起重量为额定起重量的0.77倍,满足吊装要求。

3.4 导梁安装

在钢箱梁顶推施工中,导梁的设计决定了顶推的最大跨度。为满足梁体结构的受力需要,导梁一般采用变刚度变截面梁。与钢箱梁连接端高度为 2 m,前端高度1 m,长度24.5 m,重量38.4 t。为保持平衡,导梁按左右两幅主梁设计,根部焊接在第一节段钢箱梁腹板位置。两幅导梁间采用150×150×8 mm 和120×120×8 mm 方钢管做成的桁架作为支撑,桁架与主梁之间采用销轴连接。导梁共分4 段(2 m+7.5 m+7.5 m+7.5 m),导梁节段间采用法兰连接。安装时先在桥下拼接好两片主梁,然后起吊放于拼装平台上并进行平面位置及姿态调整,最后吊装桁架横联使其连接成整体。

3.5 节段顶推

拼装平台和临时墩搭设完成后需要进行步履式顶推设备安装,其中每个拼装平台4 台(2 台临时),每个临时墩2 台,全桥共配备顶推设备24 台。步履式顶推设备主要包括上部滑移结构、下部支撑结构、三向油缸(推进、横移、顶撑)。

24 台顶推设备由计算机联网实现同步控制,以满足施工要求。每台顶推设备配备10 个不同行程和顶推力的液压油缸分别用于顶升、平移、顶推,同步精度可控制≤1 mm;顶推速度保证1~2 m/小时。

顶推设备安装就位后应对所有设备进行调试与检查并至少使设备运行一个工作行程,确保设备各项功能工作正常,确保设备间同步协调运动正常。各位置设备安装调试完毕后,对所有设备纵向轴线进行测量和标定,以确保各设备推进方向与箱梁轴线平行。

首段钢箱梁与导梁焊接拼装完成,顶推设备联网调试完毕后,可以进行钢箱梁首次顶推施工。单幅钢箱梁顶进总行程为154 m,需分多次顶进:

1)首段钢箱梁纵向推进5 m,检查各设备间工作状态;

2)首段钢箱梁纵向推进8 m,拼接第二节段钢箱梁;

3)钢箱梁纵向再推进8 m,拆除拼装平台尾部临时顶推设备移至临时支墩;

4)钢箱梁纵向推进8 m,拼接下节段钢箱梁;

5)钢箱梁纵向二次推进12 m,拼接下节段钢箱梁;

6)重复上一步骤;

7)拆除导梁,调整横纵坡到设计位置。

钢箱梁首段顶推时先选择手动模式,检查各设备是否运转正常。主梁滑移启动后,确定各设备运转正常可切转换至自动运行模式,进行主梁的自动顶推。完成一个推进行程后,所有顶推油缸回缩至下个行程起点进行下个行程的顶推。导梁因自重会前段下挠,通过临时墩采用50 t 螺旋顶将其顶起通过,钢箱梁过桥墩前将支座临时安装就位,支座上钢板与钢箱梁底预留至少30 mm 的活动空间。

3.6 钢箱梁落架

钢箱梁顶推到位后,利用顶推设备的三向油缸对钢箱梁的轴线、横坡、纵坡进行调整直至满足设计规范要求后进行钢箱梁落架工作。先将钢箱梁整体顶起,拆除反力座的垫板,然后进行整体落梁;再拆除拼装平台、反力座、顶推设备和临时墩。最后将永久支座顶升使支座上钢板与钢箱梁底调平钢板对位密贴,并用高强螺栓栓接连接。在支座下钢板四周安装模板,将支腿螺栓预留孔、支座下钢板调平缝隙采用专用支座灌浆料填充密实,灌浆料强度满足要求后解除支座上下钢板联系,完成钢箱梁落架作业。

4 结语

目前,历时70 天,石碛河大桥钢箱梁顶推施工已顺利完成,经过检测钢箱梁安装轴线位置,线性符合设计规范要求。实践证明,该施工工艺很好的解决了丰子河路项目临近既有地铁结构物工况下,钢箱梁安装的施工难题,同时跨越航道时对航道影响降到最小。整个安装过程地铁监测数据均小于报警值,未对地铁运营造成影响。为类似工程提供了借鉴和参考的案例。