内河深水裸岩地质嵌岩钢管桩快速施工技术

2022-05-12李业勋朱奕帆左小永邓文彬

李业勋,朱奕帆,左小永,邓文彬

(中交第三航务工程局有限公司,上海,200032)

引言

内河深水裸岩地质嵌岩钢管桩施工多采用板凳平台、水上平板驳和搭设临时施工平台的方法。

板凳平台法采用四根桩作为支撑,上设可调节的钢平台作为冲击钻桩机施工平台,平台四角采用四个锚锭固定,但板凳平台的吊装难度较大,且施工过程中稳定性较差。

水上平板驳法采用平板驳作为施工平台,四角利用卷扬机做锚机进行锚固,平台上设置冲击钻进行嵌岩桩施工,由于冲击钻钻头重量比较大,冲击钻冲击过程中,驳船一侧受力不断变化,造成船舶的摇摆现象严重,施工过程中稳定性差。

搭设临时施工平台施工法采用钓鱼法搭设钢结构施工平台[1],吊装冲击钻进行嵌岩钢管桩施工,但钢材等施工材料耗费量大,且每次搭设一次平台仅有两个桩位可施工,施工效率低。

1 工程概况

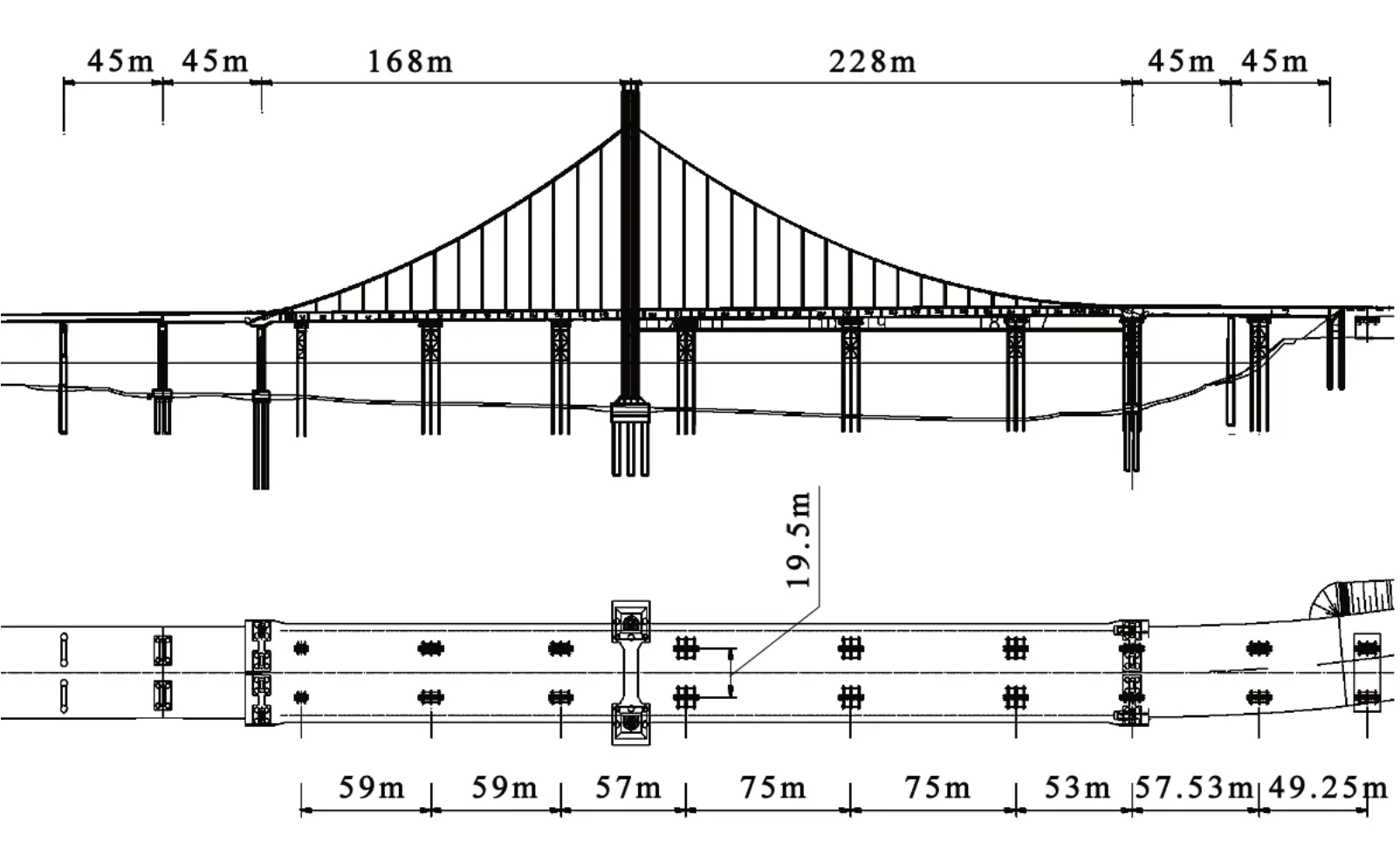

昭华湘江大桥是一座独塔自锚式不对称跨度悬索桥,主桥为钢箱梁和混凝土现浇结构(图1),大桥桥位处河床覆盖层较薄(厚度约0.25~1.0 m),局部区域为裸岩地质,桥位处各主要岩土层力学参数建议值见表1。辅助桥梁施工的钢栈桥临时便道、现浇箱梁支架体系、钢箱梁顶推临时墩和塔吊基础利用嵌岩钢管桩为基础,共计605 根,嵌岩总长 3 655.0 m。

图1 昭华大桥主桥结构及临时墩布置示意图

表1 各主要岩土层力学参数建议值

结合海上施工平台的思路[2-5],利用大型平板驳作为施工平台,并安装可液压调节的支腿,将驳船改造成为快速移动和稳定安全的水上大型施工平台,并开发护筒自动化快速定位系统,进行深水裸岩地质嵌岩钢管桩的快速施工。

2 施工工艺

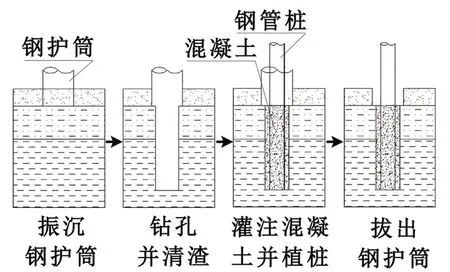

内河深水裸岩地质嵌岩钢管桩快速施工关键技术主要包括船机改造、快速定位、旋挖钻孔和水下植桩等4 部分,嵌岩钢管桩示意图和施工流程见图2 和图3。

图2 嵌岩钢管桩示意图

图3 施工总体流程图

1)船机改造:在大型平板驳上设置液压支腿和锚锭系统实现了施工平台的快速移动和稳定安全,开发了护筒自动化快速定位系统,利用快速移动的施工平台和护筒自动化快速定位系统;

2)旋挖钻孔:嵌岩钢管桩用旋挖钻(中联ZR220A)成孔,栽桩孔直径比桩径大50.0 cm,以保证钢管桩内外均被混凝土包裹,成孔过程中要严格设备和平衡堆载以保证施工平台船的稳定性;

3)水下植桩:旋挖钻成孔后,采用导管向孔内浇筑水下混凝土,将钢管桩插入水下混凝土中,并利用护筒进行限位直至混凝土强度达到 7.5 Mpa 后,解除限位打开定位系统拔出钢护筒。

3 船机改造

3.2 液压支腿

水上作业平台选择55.0×14.0×1.5 m 的平板驳,为保证平台的稳定性,在平台四周设置4 根钢桩作为施工平台的稳定支腿。支腿直径为0.6 m、长度为20.0 m、重量为20.0 t,支腿底部制作成锥形形成桩尖,以便插入河床。在桩尖的5m 以上,每间隔50 cm 设置一个直径为8.0 cm 的销孔,中间插入钢质销棒孔,销棒直径为7.5 cm、长度为 1.0 m,两端下方设置液压顶升系统,以便支腿提升。

3.2 锚缆系统

平板驳在施工区域采用卷扬机加锚锭结构进行移动。在平板驳上焊接6 台5.0 t 卷扬机,并通过直径为Φ17.5 mm 的钢丝绳连接6 个自制锚锭辅助定位和移动。由于施工区域覆盖层较薄,若采用普通船舶的锚无法有效的锚固在河床上,自制锚锭设计为钢混结构,锚体采用直径为1.8 m、壁厚为15 mm 的钢圆筒,钢圆筒四周交错焊接工14钢,内部焊接十字交叉隔板,最后灌注混凝土形成锚锭,单个锚锭重量约7.0 t。

图6 钢护筒混凝土锚锭

4 快速定位

采用传统导向架施工存在焊接及切割工作量大、定位困难、精度低耗时长等不足。为实现快速精准定位,在平板驳的甲板上及侧舷上各设置一条轨道,使导向架能到沿平板驳方向滑移;设计笼式分体结构导向架,使得导向架既能确定桩基平面位置,又能控制桩基垂直度,并且桩基施工完成后,可通过液压装置,将导向架分体,从而实现与桩基的脱离,避免了焊接与切割作业。在导向架上安装GPS,实时读取导向架的坐标,确保导向架的准确度,实现了导向架的快速定位并提高导向架的精度。

5 旋挖钻孔

采用快速定位系统完成定位后下放钢护筒,钢护筒采用壁厚为12 mm 的钢板卷制而成,护筒直径比成孔直径大30.0~60.0 cm,同时应符合《公路桥涵施工技术规范》(JTG/T F50-2011)的规定。履带吊(QUY80 履带吊)吊装钢护筒至设计位置,再利用振动桩锤(DZ-90A)进行护筒震沉,由于桥位处基本为裸露的泥质粉砂岩,护筒可以入岩深度约30.0~50.0 cm,保证护筒底部在水流冲击力下不发生位移。护筒震沉后,测量员复核测量护筒垂直度和坐标位置。嵌岩钢管桩用旋挖钻(中联ZR220A)成孔,栽桩孔直径比桩径大50.0 cm,以保证钢管桩内外均被混凝土包裹。成孔过程中设备和平衡堆载要严格按照计算方案指定位置停放,保证施工平台船的稳定性。

图7 嵌岩钢管桩成孔及栽桩流程图

6 水下植桩

嵌岩钢管桩旋挖钻成孔后,采用导管向孔内浇筑水下C30混凝土,水下混凝土标高与河床面相同。在水下混凝土初凝前,将钢管桩插入水下混凝土中;若钢管桩嵌岩深度过大,钢管桩自重无法完成沉桩,可采用振动桩锤震沉至设计标高,但不可过震,避免桩周混凝土离析而损失混凝土握裹力。钢管桩沉桩到位后,在护筒上焊接限位措施保证钢管桩的垂直度;若钢管桩嵌岩深度较小或钢管桩自重较大,需利用钢护筒保证钢管桩的标高。等到水下C30 混凝土强度达到7.5 Mpa后,解除限位打开定位系统拔出钢护筒。

采用板凳平台+冲击钻、驳船+冲击钻、临时平台+冲击钻等施工方法进行内河岩质地基嵌岩钢管桩施工,平均4 天完成1 根桩基;使用内河深水裸岩地质嵌岩钢管桩快速施工技术后,平均1 天完成4 根桩基,施工工效提高了16 倍。

7 计算检测

嵌岩钢管桩是在岩层上钻孔后再植入桩基形成了型钢混凝土结构,桩端深入混凝土中5.0 m,大于5 倍桩径。

7.1 规范计算

考虑钢管桩自身强度、桩周及桩基底部混凝土发生破坏和桩周及桩基底部混凝土不发生破坏三种模式,嵌岩钢管桩承载力计算可分为钢桩强度、开口钢管桩和嵌岩桩三种计算方法。

1)钢桩强度

钢管桩直径为0.8 m,壁厚为12 mm,采用Q235 钢材,Q235 钢材容许抗压应力为215 Mpa,钢管桩钢材的最大承压重量为6 086.8 kN。

2)嵌岩桩

假设钢管桩和内外混凝土形成了型钢混凝土结构,桩周及桩基底部混凝土不发生破坏,参照《建筑桩基技术规范》(JGJ94-2008)第5.3.9 条嵌岩桩进行计算,计算得出桩基极限承载力为6 755.7 kN。

3)开口钢管桩

因嵌岩钢管桩内外部都填充了混凝土,将桩周及桩基底部混凝土假定为土体可发生破坏,参照《建筑桩基技术规范》(JGJ94-2008)第5.3.7 条开口钢管桩进行计算。栽桩采用C30水下混凝土,强度值为35.0 MPa,桩周摩阻力标准值取值为0.15 MPa[6];钢管桩直径为0.8 m,桩端进入持力层深度与钢管桩外径的比值大于5,桩端土塞效应系数取0.8,按照规范公式5.3.7-1 计算得出桩基极限承载力为3 089.8 kN。

根据《建筑桩基技术规范》(JGJ94-2008)第5.2.2 条安全系数取2.0,取以上三种情况结算结果最小值为嵌钢管桩极限承载力为3 089.8 kN,则理论计算嵌岩钢管桩承载力特征值为1 544.9 kN。

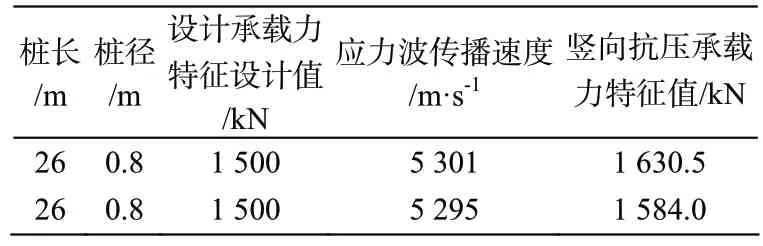

7.2 试验检测

水上嵌岩钢管桩采用高应变动力检测方法进行检测,试验采用武汉岩海工程技术有限公司Case 法高应变分析程序进行分析。本次试验的锤重为4.0 t,冲击高度为4.0 m,其余现场检测设备所采用的桩基动测仪、加速度传感器和工具室应变仪规格型号详见表2,高应变动力检测的1#、2#钢管桩竖向抗压承载力特征值分别为1 630.5 kN 和1 584.0 kN(详见表3),满足设计要求。

表2 现场检测设备一览表

表3 高应变动力检测结果表

8 结语

通过内河深水裸岩地质嵌岩钢管桩快速施工关键技术,主要得出了以下结论:

1)研发了“大型平板驳+液压支腿+锚缆系统”施工平台,为内河深水岩质地基快速成孔设备提供了快速移动、稳定可靠的施工平台;

2)设计了钢护筒快速精准定位限位系统,实现了护筒限位装置快速滑移和精准限位,应用旋挖钻代替冲击钻进行水上成孔,提高了施工效率;

3)形成了内河深水裸岩地质嵌岩钢管桩快速施工技术,平均工效为1 天完成4 根桩基,较传统施工工效提高了16 倍;

4)对比嵌岩钢管桩破坏三种模式得出嵌岩钢管桩承载力特征值为1 544.9 kN,高应变动力检测最小值为1 584.0 kN,满足1 500.0 kN 的设计要求。