新能源汽车驱动电机高精度测试实践

2022-05-12李广林柳振方李天文刘中华

李广林,王 斌,柳振方,李天文,马 琳,李 跃,刘中华

(首钢智新迁安电磁材料有限公司,迁安, 0644001)

0 引 言

驱动电机作为新能源汽车的源动力,其输出性能指标直接关系到新能源汽车的续航里程和动力性能。在新能源汽车驱动电机研发过程中,为了准确评估驱动电机的设计方案、材料选型或制作工艺的优劣势,对驱动电机的输出性能进行精确测试显得尤为重要。

为更好地研发新能源汽车驱动电机以及匹配新能源汽车动力性能,广大的科研机构、驱动电机生产企业及新能源汽车厂陆续都建立了新能源汽车驱动电机测试系统。目前,已有大量的科研工作者和从业者发表过有关新能源汽车驱动电机测试系统的文章,如文献[1-8]提出了新能源汽车驱动电机测试系统架构组成,文献[9-10]对电动汽车台架试验项目和方法进行介绍,并对电动汽车驱动系统可能出现的故障进行分析,提出相应诊断措施和解决方案,文献[11]对电动汽车驱动电机系统标准及测试存在的挑战进行分析,文献[12-14]介绍了不同效率测定的硬件系统和测试方法。但经过调研,目前介绍新能源汽车驱动电机性能测试精度相关的课题相对较少。

本文基于首钢新能源汽车驱动电机实验室的测试条件,从人、机、料、法、环、测6个方面,对可能影响新能源汽车驱动电机性能测试精度的因素进行梳理和分析,并给出提升新能源汽车驱动电机性能测试精度的建议。

1 新能源汽车驱动电机测试条件

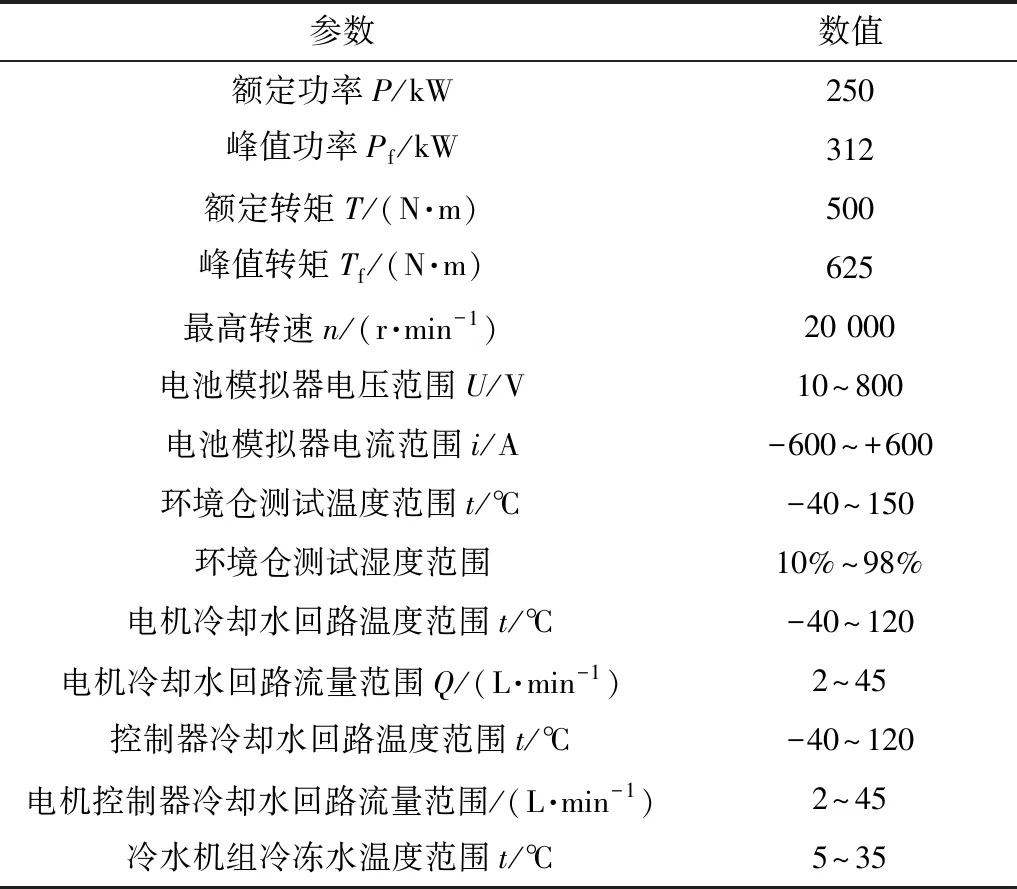

首钢新能源汽车驱动电机实验室引进奥地利李斯特AVL的设备和系统,配置有电池模拟器、湿热环境仓、电机和控制器双路温控单元、冷冻水机组以及用于被试电机振动监测的三方向振动传感器,关键测试仪器均选用行业内认可度较高的品牌和型号,例如:功率分析选用日本横河WT3000E,扭矩传感器选用德国HBM T40B,电流霍尔传感器选用瑞士LEM IT 700-S。该新能源汽车驱动电机测试系统基本参数如表1所示。

表1 新能源汽车驱动电机测试系统基本参数

此外,配置的AVL测试系统能够实时采集到测试间的状态、测试设备的状态以及被试电机和控制器的参数,并支持通过编制自动测试程序,实现无人值守的自动测试电机的转矩、转速特性以及效率、振动等指标参数。为了防止测功机变频柜和电池模拟器所具有的强电对于被试电机控制信号、转矩、转速等弱电信号采集和传输的干扰,以及为了营造一个良好的测试操作环境,该实验室在布局上划分为设备间、测试间和控制间,测试间如图1所示。

图1 实验室测试间

首钢的这套新能源汽车驱动电机测试台架具有较好的软硬件测试条件和环境,为新能源汽车驱动电机高精度测试提供了良好的基础条件。

2 驱动电机性能测试精度影响因素分析和建议

2.1 人为因素分析和建议

随着测试技术的不断发展,新能源汽车驱动电机测试系统的自动化程度逐渐提高,目前大部分的测试系统均支持自动测试电机的转矩、转速特性以及效率、振动等指标参数。但是在驱动电机的整个测试过程中,仍旧存在一些环节需要人工来完成。这些由人工来完成的环节就可能会存在人为因素,对最终测试结果造成干扰。

2.1.1 手动安装驱动电机至测试台架环节

目前,驱动电机往测试台架上进行对中和安装环节,还必须是人工手动进行,手动将驱动电机安装到测试台架的示意图如图2所示。如操作人员未能以正确的方式进行安装,使得电机与法兰盘之间或法兰盘与测试台架之间未能牢固连接,则可能导致测试过程中驱动电机的振动值偏大。

图2 测试台架安装驱动电机示意图

建议操作人员严格按照对角紧固螺栓、打力矩等适当方式,将驱动电机通过法兰盘牢固地安装在测试台架上,从而提升驱动电机在不同转速和负载时的振动值检测精度。

2.1.2 手动标定转速转矩点最优参数环节

为了能够挖掘出驱动电机在整个转矩转速范围内的最佳性能,通常需要按照指定的转速和转矩间隔来标定驱动电机的最佳参数,目前这项工作通常需要人工手动来完成。而该工作比较繁琐,通常需要反复试验多组参数才可能锁定,使得指定转速、转矩点的性能达到最佳,并且还需要人工确认电机绕组温度基本一致的前提下来标定参数。如操作人员匆忙或缺乏耐心、责任心,则比较容易出现未标定出最佳参数的现象。

建议针对手动标定过程,制定明确的所要标定最佳参数的辨识标准,并建立一定的监督管理机制,操作人员能够严格依据标准完成各转速、转矩点的最佳参数标定。

2.2 设备因素分析和建议

新能源汽车驱动电机测试系统中,能够影响测试精度的设备主要包括:与电机冷却相关的水温和水流量控制设备和仪器,涉及温控单元、电磁流量计和压力表,与转速、转矩和电参数检测相关的扭矩传感器、功率分析仪、霍尔传感器、振动传感器。这些设备和仪表的运行状态会直接影响到驱动电机的转速、转矩、功率、效率以及振动等性能的测试精度。

因此,针对以上提到的设备和仪器仪表,在测试过程中,建议通过在系统中监控水温和水流量,监控温控单元、电磁流量计和压力表的状态;并建议对扭矩传感器、功率分析仪、霍尔传感器、振动传感器等仪器仪表,定期使用标样进行期间核查以及委托专业机构进行校准。

2.3 来料因素分析和建议

2.3.1 转接工装

如上文所述,需要使用法兰盘将驱动电机固定在测试台架上,同时还需要转接轴将驱动电机的转轴与测功机的转轴相联接,转接工装示意图如图3所示。如果法兰盘和转接轴存在问题,将使得驱动电机无法牢固地固定在测试台架上,同时也可能因转接轴与两侧的接口之间不匹配而出现顶轴或轴向窜动的现象,进而可能导致测试过程中驱动电机的振动值偏大。

图3 转接工装示意图

建议在正式安装驱动电机和测试之前,严格对驱动电机及其转接工装进行尺寸校核和上机匹配,从而避免驱动电机的测试结果受到影响,以及避免出现损坏设备的现象。

2.3.2 旋转变压器

新能源汽车的驱动电机大部分采用内置式永磁同步电机,配置有检测转子位置的旋转变压器。旋转变压器具有定子和转子结构,通常情况下,旋转变压器的转子采用过盈配合或者键槽紧配的方式固定在电机转轴上。

如果采用过盈配合方式,建议过盈量应足够大;如果过盈量偏小,则在电机出现过速、强冲击、振动等异常现象时,旋转变压器的转子位置可能会随测试过程的进行而出现移位现象,进而导致驱动电机的测试精度变差。

建议尽量采用键槽紧配的方式,将旋转变压器的转子牢固地约束在电机转轴上,能够有效地防止因旋转变压器的转子位置出现移位而影响驱动电机的测试精度。

2.4 方法因素分析和建议

前面指出,如操作人员未能以正确的方式进行安装,则可能导致测试过程中驱动电机的振动值偏大。因此,正确的安装驱动电机的方法非常关键,建议如下:

首先,需要用在圆周方向均匀分布的螺栓将驱动电机出轴端的端面与法兰盘连接在一起,螺栓数量通常为12、10、8或4,在此过程中,需要依据螺栓的型号来确定采用的最大扭矩,然后以二分之一扭矩和最大扭矩两轮次,并采用对角打扭矩的方式紧固螺栓。其次,用在圆周方向均匀分布的螺栓将带一端与驱动电机连接的法兰盘与测试台架接口相连接,螺栓数量通常为16、12、10或8,在此过程中,需要依据螺栓的型号来确定采用的最大扭矩,然后以三分之一扭矩、三分之二扭矩和最大扭矩三轮次,并采用对角打扭矩的方式紧固螺栓。经过以上两个步骤,将驱动电机牢固地安装到测试台架上。

2.5 环境因素分析和建议

驱动电机试验时的环境温度和湿度会影响到驱动电机的散热效果,进而影响到驱动电机的绕组、铁心以及永磁体的温升大小,最终影响到驱动电机的测试精度。国标GB/T 18 488.2-2015《电动汽车用驱动电机系统 第2部分试验方法》[15]中对试验环境条件进行了明确规定:温度:18 ℃~28 ℃;相对湿度:45%~75%。

因此,建议在新能源汽车驱动电机实验室,配置可将测试环境调控到上述温度和湿度指标要求的空调和加湿器。

2.6 转矩零漂影响因素和建议

驱动电机试验时,由于电机自身机械、电磁因素,或测试台架的机械、转矩传感器等因素的影响,使得电机在断开三相动力线的情况下,测试台架的转矩传感器也显示一定的转矩数值,这种现象称为电机转矩零漂,会使得电机各转速下的转矩、功率和效率发生偏差。因此,有必要对转矩进行零漂修正,修正方法如下:

将驱动电机的三相动力线断开,在规划的各个测试效率的转速点,利用测试台架对驱动电机进行反拖,测试各个测试效率的转速点的正反转的拖拽转矩,并计算各转速点的零漂转矩T0:

T0= (T++T-)/2

式中:T+、T-分别为正转拖拽转矩和反转拖拽转矩。则修正后的转矩和功率:

Tad=T-T0

Pad=Tadω/ 9 550

式中:ω、T为电机测试系统测量的电机转速和转矩。

2.7 线损影响因素和建议

驱动电机试验时,由于空间布置的限制或需要,直流母线以及三相动力线通常具有一定的长度,进而产生一定的线路损耗,简称线损,会影响到系统效率和控制器效率的计算。线损的计算方法:

pAC三相线=3I2ACR三相线

式中:R母线、R三相线分别为母线和三相线的电阻;IDC、IAC分别为母线直流电流值和三相线的交流电流有效值;pDC母线、pAC母线分别为母线和三相线的线损。

3 结 语

本文基于首钢新能源汽车驱动电机实验室的测试条件和实践,从安装驱动电机至测试台架环节、标定转速转矩点最优参数以及测试过程中的误差和损耗的角度,分析了人为因素、仪器仪表运行状态的设备因素、转接工装和旋转变压器的来料因素、安装驱动电机的方法因素、测试环境条件的环境因素以及转矩零漂和线损因素对新能源汽车驱动电机测试精度的可能影响,并提出了对应的改善建议,为新能源汽车驱动电机的高精度测试实践提供了参考。