超临界汽轮机缸体用钢冶炼工艺优化

2022-05-12梁子卿李金良

梁子卿,李金良

超临界汽轮机缸体是火电机组的大型关键零部件、铸件形状复杂并且处在高温、高压下工作[1]。产品需进行磁粉、射线、超声波探伤,重要部位不允许有缺陷存在[2]。我公司以前生产此类产品冶炼方案为:EBT (粗炼) +LF (炉外精炼) +VD(真空脱气处理) +浇注[3]。此工艺方案中碳的控制是冶炼中的一大难点,生产过程中易发生碳含量超出规格上限,生产不能顺利进行。此类钢种合金量大,在精炼序调整成分时,要长时间加热,易使钢液增碳,为保证碳含量不超出要求,在精炼过程中要使用价格较高的低碳铬铁合金,在冶炼过程中脱氧剂的使用和脱氧程度受到限制。为实现降本增效,经过充分论证,从2020 年开始我公司成功开发中频感应炉熔化水电废钢返回料+VOD(真空氧脱碳) +VD+浇注的工艺流程,已成功生产多支超临界汽轮机缸体铸件。

1 主要冶炼参数

1.1 化学成分要求

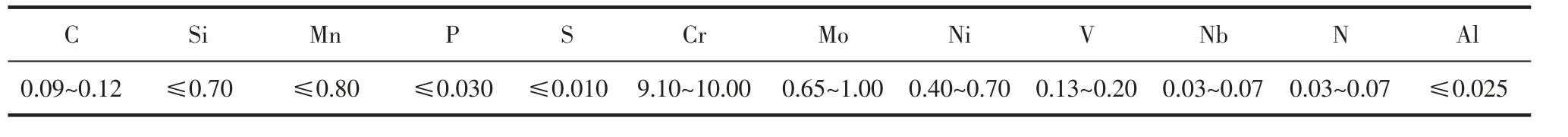

超临界汽轮机缸体用钢ZG1Cr10MoVNbN 的化学成分(见表1),要求Cu、Pb、As、Sn、Sb 应严格控制并提供报告,O2≤20 ppm;H2≤3 ppm。

表1 化学成分 (wt.%)

1.2 中频感应炉装料量的确定

与电炉冶炼相比,感应炉不使用电极,可以更好地控制碳含量;感应炉合金元素损失少,金属收得率高,且由于电磁搅拌作用使钢液成分更均匀。考虑到用我厂之前积压的水电废钢冶炼,决定采用感应炉装料。

本工艺方案粗炼钢液全部由感应炉冶炼,感应炉装入本钢种返回料,装入前分析入炉成分,防止混入W 元素和Ni、Mo 含量超标。

感应炉装入重量为:

式中:M感—感应炉装入本钢种返回料重量;M浇—缸体铸件浇注钢水量;M外引流—大包浇注前外引流钢水量;M注余—精炼包浇注结束时包内残余钢水量;M精炼合金—精炼序微调合金重量;98%—感应炉冶炼钢水收得率。

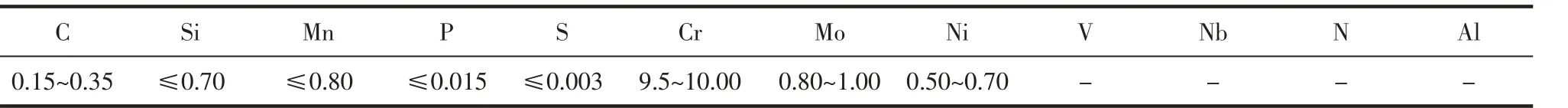

由于有VOD 工序,感应炉装料成分表中碳元素范围可放宽至0.10%~0.35%(见表2),所以在返回料不足时还可装入价格较低的高碳铬铁和部分废钢。

表2 感应炉装料成分 (wt.%)

1.3 精炼加热

本工序主要完成脱氧、脱硫任务,同时进行成分微调,为执行VOD 操作做准备。

当钢液成分达到要求(见表3),温度处于1 650 ℃~1 670 ℃之间,吊出钢包翻出全部精炼渣后吊回精炼包,钢包移至VOD 工位,执行真空氧脱碳操作。

表3 VOD 前成分控制 (wt.%)

1.4 VOD 操作

影响脱碳工艺的主要因素有:供氧强度、钢水初始成分、钢水温度、氧枪高度、真空度、底吹氩气搅拌强度等。目前,通过VOD 参数控制(见表4),冶炼本材质钢种可将C 含量控制在0.04%~0.07%。

表4 VOD 过程工艺参数

1.5 VD 操作

本工序的任务是在造渣脱氧,真空除气的同时提高钢液纯净度。VOD 工序完成后,钢包转至加热工位,首先按一定比例,分批次加入造渣材料石灰2 000~2 500 kg,萤石200~300 kg;同时加入沉淀脱氧剂铝块2 kg/t,扩散脱氧剂铝粉2.5 kg/t。

合金调整结束后,在1 640 ℃~1 660 ℃时进行真空除气操作,在真空度小于2 乇下保持20 min。真空结束调整N 元素时,为避免加入含氮铁合金时带入的钢渣破坏钢液纯净度,采用底吹氮气调整N 元素,吹氮时间35~45 min,确保N 元素调至内控值。吹氮结束后切换氩气软吹10~15 min 后出钢,通过以上冶炼流程,钢液成分C:0.09%~0.11%、O ≤20 ppm、H ≤2 ppm、N:0.03%~0.05%。

2 生产试制

从2020 年3 月开始,我公司按上述工艺参数生产多件超临界汽轮机用缸体铸钢件,产品满足技术文件要求,在冶炼过程中未出现碳高于规格现象。

3 工艺方案对比

本工艺方案的优点是使感应炉提供钢水最大化。中频感应炉的电磁搅拌使熔化过程中产生的氧化物夹杂聚集长大并上浮到渣中。无电极的电离作用使得H 含量较低,初炼钢水纯净度高。电弧炉由于大量氧化使钢水含氧量非常高,在后续脱氧过程中产生大量氧化夹杂,使精炼期脱氧任务繁重,而中频感应炉脱氧任务较轻,可以稳定得到低氧、低夹杂物的优质钢水。此外,感应炉可减少金属材料及贵重金属的烧损,能耗比电弧炉大大减少,车削废料和废钢也得到最大限度地利用,加上本工艺可以采用价格相对较低的高碳铬铁,生产成本大幅降低。

由于采用VOD 操作,钢液中碳含量较低,所以可进行二次真空操作,进一步降低钢液中气体含量。在VOD 后通过优化渣系,提高炉渣吸附夹杂物能力,钢液的纯净度进一步提高。

与原工艺相比,优化工艺在精炼环节总冶炼时间增加1.5~2 h,对此,今后应优化配料和精炼,缩短总冶炼时间,以进一步降低成本。

4 结 语

本文采用中频感应炉熔化返回料+VOD+VD+浇注工艺流程,优化过程控制,最终获得低氢、低氧和碳、氮含量满足要求的超临界汽轮机缸体铸件。通过废钢再利用降低生产成本,生产过程可控,实现超临界汽轮机缸体铸件稳定、批量生产。