鲜食莲籽剥壳机多通道集成式剥壳机构设计与试验

2022-05-12侯群喜陈亚欣张国忠

曾 荣 侯群喜 陈亚欣 王 洋 董 昭 张国忠

(1.华中农业大学工学院,武汉 430070;2.农业农村部长江中下游农业装备重点实验室,武汉 430070)

0 引言

莲籽为睡莲科植物的种子,含有多种有益于人体健康的成分,具有较高食用价值[1-3]。乳熟期、蜡熟期莲籽常用于鲜食,莲仁口感脆甜爽口、回味清香,深受人们喜爱[4-6]。近年来,随着莲藕产业的发展,鲜食莲仁的市场需求增长迅速,对外壳进行脱壳处理和内部莲芯去除的机械化技术需求强烈。

现有莲籽剥壳、去芯机械等装备主要针对完熟莲籽设计,多以在莲籽短轴最大直径处环切至少一周,再通过搓擦等方式迫使壳仁分离完成剥壳[7-8]。因完熟期莲籽外壳为黑色、质地坚硬,内部莲仁含水率较低,强度较高,而乳熟期、蜡熟期莲籽外壳呈绿色或浅褐色,壳、仁含水率均较高,质地较柔软,两者物料特性相比差异显著,因此上述研究不适于鲜食莲籽剥壳加工。

近年来,研究者针对不同成熟度莲籽的力学特性开展了深入分析。如侯群喜等[9]研究了不同成熟度莲籽力学特性的差异。马秋成等[10]对含水率小于11%的莲仁进行了力学特性参数测定及挤压破碎特性分析。朱亨银等[11]、谢丽娟等[12-14]测试了鲜莲子外壳的切透力、莲仁坚实度等机械特性。上述研究阐述了莲仁在挤压载荷作用下的破碎机理,为降低莲籽加工的挤压破损提供了机构设计依据。

结合莲籽物料特性,朱亨银等[11]提出了一种采用内充式排料、滚动调整莲籽姿态、振动切割、滚压壳仁分离的工作原理实现莲子剥壳,但该机剥壳机构结构复杂,装配工艺要求较高,且刃口切割压力设置较大,易造成鲜食莲籽切口较深,损伤莲仁;杨振和[15]采用点线面三步低压力剥壳原理,莲籽在通道内作行星运动的过程中完成剥壳,但该剥壳机构结构复杂,装配工艺要求较高。近年来曹志强[16]、邹勇忠[17]设计并改进了一种莲子剥壳脱皮一体机,采用直线往复式破壳、水平输送、摩擦去皮结构,配合水力冲刷润滑,实现莲子剥壳去膜,已经投放市场;文献[18-21]所设计的莲籽剥壳机均采用莲籽固定,圆形刀盘滚动切割的剥壳方式;文献[22-25]所设计的莲籽剥壳机均采用莲籽直线输送,固定刀具,莲籽在输送过程中实现环切。

为进一步减少乳熟期、蜡熟期莲籽挤压破损,本文拟设计一种多通道集成式低损伤剥壳机构,采用多通道仿形凹槽轮实现鲜莲籽单粒排料、内外刀具环切、滚压壳仁分离,实现鲜食莲籽剥壳,为鲜食莲籽加工提供技术支撑。

1 剥壳工作原理

莲籽的剥壳过程见图1。莲籽首先在剥壳机构中实现姿态调整、短轴环切以及壳仁初步分离;实现初步壳仁分离的莲籽进一步由下一级的搓擦式壳仁分离机构进行分离,实现壳仁的完全分离。壳仁分离机构采用通用的搓擦方式,结构简单、工作可靠,由带传动机构、支撑底板、水流系统组成。其中皮带与底板表面均黏贴厚5 mm的海绵,减少莲籽挤压。莲籽在皮带的运动下,通过双层海绵的滚动搓擦,已被环切的莲壳脱离莲仁,在水流的冲刷下掉落。莲籽能够实现壳仁分离的关键取决于剥壳机构的性能,剥壳机构需完成莲籽短轴环切同时减少莲籽被挤压。

图1 莲籽壳仁分离过程示意图Fig.1 Schematic of separation process of louts seed peel1.料斗 2.剥壳机构 3.机架 4.壳仁分离机构 5.水流系统 6.底板 7.皮带

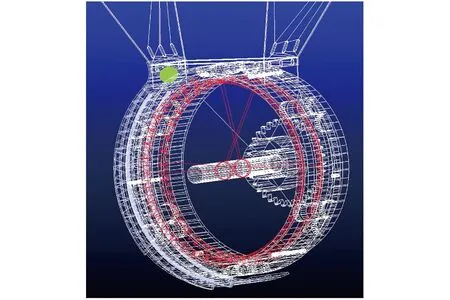

图2为剥壳机构结构图。剥壳机构主要由料斗、毛刷、仿形凹槽轮、内刀盘、外刃齿板、旋转轴组成。2个内刀盘与3个仿形凹槽轮同轴安装,且内嵌于凹槽轮中间。内刀盘与旋转轴固定连接,3个仿形凹槽轮通过螺栓连接在一起并通过轴承支撑绕旋转轴转动,外刃齿板同轴心安装在仿形凹槽轮一侧。

图2 剥壳机构展开图Fig.2 Expanded view of shelling mechanism1.外刃齿板 2.毛刷 3、5、7.仿形凹槽轮 4、6.内刀盘 8.旋转轴 9.料斗

剥壳机构开始工作时,旋转轴开始转动,料斗内的鲜莲籽开始下落,随着凹槽轮的转动及毛刷的辅助作用,下落的莲籽逐一掉入凹槽轮的凹槽内。此时,莲籽在外刃齿板、凹槽以及自身重力作用下,利用椭球形物体滚动时会逐渐趋向最短路径运动这一特性,逐渐完成姿态调整,实现长轴排序;排序后的莲籽在内外刃口的切割下,在短轴最大周长处完成整周环切;割壳后的莲籽在外刃齿板的搓擦挤压作用下,实现初步的壳仁分离。

2 剥壳过程受力分析

2.1 莲籽姿态调整

从料斗里随凹槽排出的莲籽,姿态各异,为使莲籽在环切时长轴始终垂直于刃口,达到最好环切效果,需要对莲籽进入切割段前进行姿态调整。不同于以往研究者采用水平调整通道[16-17]、三辊轮调整[18]等方式,本文利用凹槽设计来保护莲籽,避免挤压损伤,在该设计前提下采用双齿形强迫滚动的方式来进行莲籽姿态调整。分析过程如下:莲籽在凹槽内匀速滚动的过程中,受莲籽自身重力、离心力、齿形摩擦力、凹槽壁对莲籽的支撑力、摩擦力等力的作用。莲籽能否实现姿态调整主要取决于莲籽受力的合力对莲籽圆心的矩。莲籽在剥壳机构中的运动过程如图3a所示,在位置a莲籽进入姿态调整,从位置b进入割壳阶段。莲籽在姿态调整段的受力如图3b所示,根据平面力系简化原则,此时莲籽受到的向心力为Fn,切线方向合力为0。

图3 剥壳过程及莲籽姿态调整受力分析Fig.3 Schematics of shelling process and free-body diagram of lotus seed in posture adjustment stage1.料斗 2.外刃齿板 3.莲籽 4.齿形刃 5.弧形刃口 6.凹槽轮 7.内刀盘

法线方向(Y方向)合力为

FN+Frsinθ+mgcosθ1-Fdcosθ=Fn

(1)

其中

Fn=mω2R0

(2)

切线方向(X方向)合力为

Ff-Frcosθ-mgsinθ1-Fdsinθ=0

(3)

对莲籽转动中心取矩,合力矩为

M1=(Ff-Fd)R1

(4)

式中R0——凹槽轮半径,m

ω——凹槽轮角速度,rad/s

Fr——凹槽壁对莲籽的支撑力,N

Fd——莲籽受到的滚动摩擦力,N

Ff——外刃齿板对莲籽的摩擦力,N

FN——外刃齿板对莲籽的支撑力,N

R1——莲籽平均半径,m

M1——莲籽所受合力矩,N·m

m——莲籽质量,kg

g——重力加速度,m/s2

θ——Fr与切线方向的夹角,rad

θ1——重力与法线方向的夹角,rad

联立式(1)、(3)并代入式(4)得到莲籽在姿态调整阶段受到的转动力矩为

(5)

假设莲籽在齿形刃口的强迫滚动摩擦和凹槽的推送下,绕莲籽中心转动,则需要满足M1>0。将ω=1.532 rad/s、R0=0.12 m、R1=0.008 7 m代入式(5)计算分析得:M1>0,则凹槽内莲籽在外力作用下转动。由于莲籽自身的特性,可在转动过程中实现长轴排序,满足设计要求。

2.2 莲籽割壳

经过姿态调整后莲籽可实现长轴排序,随后将完成割壳过程。莲籽割壳需在莲籽短轴最大直径处环切至少一周。为保证切割可靠性,设计内外环形切割方式,采用美工刀作为外刀具,内刀具为圆形不锈钢刀盘,开刃角为15°。由前期试验测得乳熟期、蜡熟期莲籽莲壳厚度为0.9~1.1 mm,为使莲籽均达到环切深度要求,内外刃口高度均设置为1.1 mm。

莲籽在进入切割通道时,除受到姿态调整阶段所有力的作用外,同时还受到内外刀刃的摩擦力,如图4所示。莲籽在上述力的作用下,在内外刃口间转动,实现莲壳的环切。根据平面力系简化原则,莲籽在位置b(图3a)时开始进入割壳通道,此时莲籽在法线方向合力为Fn,切线方向合力为0。

图4 莲籽割壳阶段受力示意图Fig.4 Free-body diagram of lotus seed in shell cutting stage

法线方向(Y方向)合力为

FN1+mgcosθ1-FN2-Fdcosθ=Fn

(6)

切线方向(X方向)合力为

Ff1+Ff2+Ff3-Frcosθ-mgsinθ1-Fdsinθ=0

(7)

对莲籽转动中心取矩,合力矩为

M2=(Ff1+Ff2-Fd-Ff3)R1

(8)

式中Ff1——齿形刃对莲籽的摩擦力,N

Ff2——外刃口对莲籽的摩擦力,N

Ff3——内刃口对莲籽的摩擦力,N

M2——割壳阶段莲籽所受合力矩,N·m

FN1——外刃口对莲籽的支撑力,N

FN2——内刃口对莲籽的支撑力,N

在进入环切阶段时,新增摩擦力Ff2、Ff3为一对大小相同、作用点对称的平行力,在对莲籽中心取矩时,可以相互抵消。由莲籽在割壳阶段的转矩计算分析可知,莲籽在该阶段仍满足转动需求。

3 关键部件设计

3.1 凹槽轮结构设计

凹槽轮在机构中实现莲籽输送、排出,同时当莲籽被环切时可保护其不被压损,是剥壳机构的关键结构组成。随着外槽轮的转动,料斗内的莲籽以单粒排出进入凹槽轮的凹槽内。假设莲籽能够正常进入凹槽,且在排出莲籽时,避免2个莲籽以短轴最小直径并列进入凹槽,造成无法实现单粒排出的现象,则凹槽基圆直径Φ0、外槽轮厚度H0、凹槽数K需满足条件[26]

(9)

式中Φmax——莲籽短轴最大直径,mm

Φmin——莲籽短轴最小直径,mm

Lmax——莲籽最大长轴直径,mm

Φ2——凹槽基圆分布直径,mm

Φ1——外槽轮直径,mm

S——壳仁分离间距,mm

d——莲籽平均直径,mm

参考鲜莲籽力学特性参数[9],乳熟期、蜡熟期莲籽短轴直径最大值为18.20 mm,最小值为15.46 mm,平均直径为17.40 mm,莲籽长轴直径最大值为25.94 mm,初步设定凹槽基圆直径Φ0为20 mm,凹槽轮厚度H0为30 mm。考虑到莲籽从料斗排出后,需要姿态调整、环切、滚压,为保证外槽轮外周有足够的长度,初步设定外槽轮直径Φ1为240 mm,计算可得凹槽数K为6.7。由于乳熟期、蜡熟期莲籽壳仁间隙较小,增大滚动距离可提高壳仁分离率,因而取凹槽数K为6,凹槽轮结构简图如图5a、5b所示。

图5 凹槽轮和凹槽结构及莲籽落料运动分析Fig.5 Schematics of groove wheel and groove structure and motion analysis of lotus seed blanking1.凹槽基圆 2.弧形刃口 3.齿形刃口

3.2 凹槽轮工作参数计算

莲籽是否落入凹槽内取决于莲籽与凹槽轮的相对运动情况[27-28]。莲籽随着凹槽轮转动从料斗落入凹槽内,其运动逐层传递并带动着莲籽,莲籽在落料位置存在莲籽间摩擦力、上层莲籽对下层莲籽的压力、莲籽与凹槽轮表面摩擦力、莲籽重力共同作用。单莲籽即将进入凹槽时的运动分析如图5c所示,以莲籽所在位置半径方向为X轴方向,垂直方向为Y轴方向,则莲籽进入凹槽内的条件为

(10)

其中

v=ωR0

(11)

(12)

由此确定凹槽轮转速取值范围为

(13)

式中v——凹槽轮边缘线速度,m/s

D——凹槽最大开口直径,mm

d0——莲籽短轴当量直径,mm

n——凹槽轮转速,r/min

将设计参数R0=120 mm、D=20 mm、d0=17.4 mm、g=9.8 m/s2代入式(13),可得凹槽轮的极限转速n≤21.3 r/min。

3.3 莲籽落料过程分析

莲籽在下落时,受自身重力和上层莲籽挤压作用,在凹槽轮自身转动作用下,理论上可实现单粒排出并顺利进入凹槽轮内。由于莲籽在料斗内的姿态各异,在下落时方向不定,不同下落状态最终的落料结果存在一定差异。当莲籽沿短轴方向下落时,在自身重力及后方莲籽的推动作用下,且由于凹槽的直径大于莲籽短轴最大直径,莲籽可以完全掉入凹槽内,能避免遭受凹槽边缘的挤压。另外一种极限状态是当莲籽刚好沿长轴方向掉入凹槽,此时在自身重力、凹槽轮的转动和后方莲籽的推动作用下,也会下落。但由于凹槽的半径小于莲籽长轴,可能会导致莲籽卡在凹槽边缘而发生挤压损伤。为避免莲籽遭到机构挤压,在进入凹槽前端加上毛刷结构。若莲籽无法完全掉入凹槽,后方莲籽和凹槽轮的推动也无法使其发生偏转掉入凹槽时,毛刷会提供给莲籽一个反向的推动力(F1),且此时凹槽轮、挡板对莲籽的作用力(F2和F3)均指向凹槽外(图6),在毛刷、挡板和凹槽轮的共同作用下,莲籽将返回料斗内,等待下一个凹槽到达。如果莲籽的姿态位于这两种姿态之间,由于凹槽轮的连续转动,各个莲籽之间会发生相互作用,在这种扰动状态下,多数莲籽会发生偏转而最终被裹挟着进入到凹槽内。随着凹槽轮的连续转动,不能顺利进入凹槽的莲籽将被毛刷提供的反向作用力回推至料斗内,不会出现莲籽在凹槽口卡住的现象,也防止了莲籽在凹槽口因挤压发生损伤。

图6 沿长轴下落莲籽在凹槽口的受力状态示意图Fig.6 Stress state of lotus seed falling along long axis at groove notch

4 莲籽剥壳过程仿真分析

4.1 剥壳过程离散元仿真

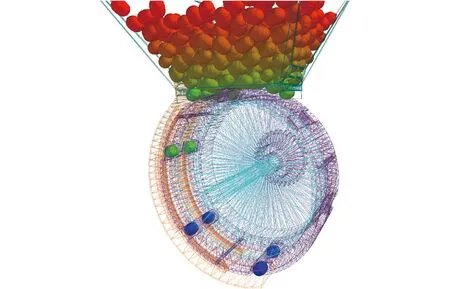

莲籽在剥壳机中能否实现有效剥壳主要取决于莲籽的姿态调整和莲籽在环切阶段自身是否会绕长轴中线自转整周。为分析莲籽在该剥壳机构中的运动过程并探究不同结构因素对莲籽姿态调整的影响,本文借助EDEM软件对莲籽在剥壳机构中的充种性能、姿态调整以及剥壳效率进行仿真分析。

4.1.1莲籽EDEM模型

在SolidWorks软件中建立剥壳机构;通过多功能手持式3D扫描仪对莲籽进行扫描得到鲜食莲籽三维模型,并将模型保存为.STEP格式导入EDEM中,如图7所示。

图7 莲籽三维模型Fig.7 Geometric models of lotus seed

4.1.2仿真参数设置

(1)颗粒参数设定

对剥壳机构和莲籽物料的材料本征参数、莲籽间、莲籽与剥壳机构间接触参数进行设定,参数设置分别如表1、2所示[9,29-31]。

表1 材料本征参数Tab.1 Material intrinsic parameters

表2 材料间接触参数Tab.2 Contact parameters

EDEM软件中接触模型设置为Hertz-Mindlin无滑动模型,莲籽直径设置采用自定义模式,根据前期物料试验中莲籽外形测量,等效半径R为8.7 mm,故设定莲籽半径分布如图8所示。

图8 莲籽仿真模型粒径分布Fig.8 Particle size distribution of lotus seed model

(2)颗粒工厂设置

在仿真模型中料斗的正上方设置颗粒工厂,依据莲籽各个粒径所占百分比,设定喂入量为300粒,每秒喂入600粒,为了使莲籽快速落入,设置莲籽初速度为2 m/s。理论计算凹槽轮组极限转速n≤21.3 r/min,为进一步探索莲籽姿态随凹槽轮组转速的变化规律,在仿真中设置凹槽轮组转速为14、16、18、20、22、24 r/min。求解时设置Fixed Time Step为Rayleigh时间步长的15.905 9%,间隔0.000 02 s,总仿真时间为60 s,计算域单元格大小设置为最小半径的2倍。

4.2 EDEM仿真结果与分析

4.2.1凹槽轮转速对莲籽姿态调整的影响

选取向心齿作为齿形刀齿形,以齿间距5 mm、刃齿距为两倍莲籽短轴平均周长(109 mm)作为试验条件,对凹槽轮不同转速下的莲籽姿态变化进行仿真分析,仿真过程如图9所示。通过EDEM Selection后处理模块中的Grid Bin Group功能统计该剥壳机构在仿真时间60 s内的莲籽完成姿态调整数量,统计结果如表3所示。

图9 剥壳机构仿真过程Fig.9 Simulation process of shelling mechanism

由表3可知,随着凹槽轮组转速增加,该剥壳机构实际完成莲籽排出和姿态调整的数量占理论数量百分比逐渐下降,这是由于凹槽轮转速越高,充种性能越差。当转速为20 r/min时,仿真时间内莲籽经过姿态调整后排出数量最多,可认为剥壳机构在该转速下具有最大工作效率。

表3 不同转速下莲籽姿态调整数量Tab.3 Quantity of lotus seeds completing posture adjustment at different rotation speeds

4.2.2齿条参数对莲籽姿态调整的影响

莲籽在凹槽内姿态调整过程主要受到外刃齿板上齿条结构的影响,为了探究齿条结构对莲籽姿态调整的影响,以齿条齿形、齿间距、刃齿距为仿真结构变量(图10),以完成姿态调整排出莲籽数量为指标,仿真结果如表4、图11所示。由单因素仿真结果可以得出,3种结构变量均对莲籽姿态调整产生影响,其中单因素水平影响最大的分别为向心齿、齿间距为5 mm;随着刃齿距的增加,对姿态调整的影响逐渐增加,当刃齿距增加至1.5倍莲籽短轴平均周长(82 mm)时,增加刃齿距带来的影响逐渐趋于平稳。

图10 外挡板齿形Fig.10 Tooth shape of outer baffle1.切割刀 2.锯齿

表4 不同齿形和齿间距下姿态调整排出莲籽数量Tab.4 Lotus seed discharge quantity after posture adjustment under different tooth profiles and tooth spacings 个

图11 刃齿距对姿态调整的影响Fig.11 Influence of blade pitch on posture adjustment

4.3 莲籽运动轨迹运动学仿真

莲籽在剥壳机构中的运动过程可以分为3个阶段:姿态调整—割壳—排出。莲籽经过姿态调整后可实现长轴排布,进而能够保证割壳阶段对短轴最大直径处的切割。要实现完整切割,莲籽需能在凹槽中自转360°以上。EDEM仿真无法获取莲籽颗粒上某一点的轨迹,本研究运用ADAMS软件,以向心齿齿条、齿间距5 mm、刃齿距82 mm为试验条件,对莲籽在剥壳机构中的运动轨迹进行仿真分析,进一步验证设计的合理性。

4.3.1模型建立与材料属性定义

在SolidWorks软件中将该剥壳机构分为两部分:Part.1为转动部分,包含3个凹槽轮;Part.2为静止部分,包括料斗、挡板、轴和刀盘。将莲籽模型和剥壳机构导入ADAMS软件中进行分析,导入的几何模型如图12所示。

图12 ADAMS几何模型Fig.12 ADAMS geometric model

在ADAMS软件材料库中选取钢作为Part.2各部分的材料,Part.1和莲籽的材料属性通过查阅文献采用自定义设置,各部分材料属性如表5所示。

表5 各部分材料属性参数Tab.5 Material properties of each part

4.3.2约束和驱动添加

对Part.2添加固定副与大地相连,在Part.1轴心位置添加与大地之间的旋转副,并在旋转副上添加旋转驱动,转速为20 r/min。莲籽在凹槽轮带动下随凹槽轮运动,为了防止莲籽直接穿过凹槽轮,造成仿真失败,需要对莲籽与Part.1和Part.2之间分别添加接触力,接触类型选择“柔性体对刚体”,接触力的算法采用基于碰撞函数的接触算法(IMPACT-function-based contact),接触力参数如表6所示[32]。

表6 接触力参数Tab.6 Contact force parameters

4.4 ADAMS仿真结果与分析

设置仿真时间为100 s,步数为8 600步。为了更加清晰准确地得到莲籽的运动轨迹,当仿真完成后,在莲籽短轴最大圆周上任意处添加Marker点,通过仿真后处理中轨迹显示得到Marker点相对于大地的轨迹线,并导出Marker点的位置坐标,在Matlab软件中绘制其轨迹,如图13所示,图中直角坐标系为EDEM仿真分析中以大地为参考系建立的,虚线圆为添加的凹槽轮外直径轮廓,O为剥壳机构轴心。

通过图13中Marker点的轨迹可看出莲籽在剥壳机构中的整体运动姿态的变化。0°≤α≤39.2°所对应的弧长段为莲籽在凹槽轮转动下进行姿态调整的阶段,由于莲籽进入时姿态各异,随凹槽轮的运动无规律;处于该阶段的莲籽,在外刃齿板上刃齿、凹槽和自身重力作用下,逐渐调整姿态,实现长轴排序。ε为52.2°,所对应弧长为莲籽自转环切阶段。处于该阶段的莲籽,在外刃齿板上刃齿、外刀、内刀盘、凹槽和自身重力作用下,随凹槽转动的同时绕自身长轴自转,进而实现环切,运动轨迹为余摆线。β为39.2°,所对应弧长为初步壳仁分离段,处于该阶段的莲籽,环切过程已经完成,莲壳受到刃齿的挤压和自身的滚动摩擦,初步实现壳仁分离。仿真结果表明,莲籽在设定的仿真参数条件下能够完成有效的姿态调整与整周自转。

图13 莲籽短轴最大圆周上一点的运动轨迹Fig.13 Trajectory of point on maximum circumference of lotus seed minor axis

5 试验验证及最优参数确定

为了验证理论计算、仿真试验结果及3种结构因素在实际作业中对剥壳率的影响,试制了莲籽剥壳去芯一体机(图14),并对其剥壳效果进行试验验证。选用产自湖北省洪湖市的太空莲36号(含水率大于64.2%)的乳熟期和蜡熟期莲籽为试验材料,以齿间距、齿形与刃齿距为试验因素,以剥壳率为试验指标,验证刃齿距、齿间距、齿形对剥壳率的影响。由于莲籽大小不一,若长轴较短的莲籽以倾斜姿态进入凹槽,莲籽的首尾端部会倾斜顶住凹槽壁,在姿态调整时因转动不畅带来一定的挤压,造成莲籽的压溃;此外,试验用莲籽成熟期无法保证完全一致,成熟期越低的莲籽抗挤压能力越差,会带来一定的挤压破损的可能性。因此,试验同时以莲籽的压溃率为指标,并对机构工作可靠性、稳定性、结构设计合理性等指标进行考察。

图14 试验现场Fig.14 Experiment site1.料斗 2.剥壳机构 3.壳仁分离机构 4.莲仁落料箱 5.步进电机 6.去芯机构 7.水流系统

5.1 试验设计

3个因素不同水平的组合会产生不同的剥壳率,因此试验以剥壳率最大值作为优化目标,采用L25(56)正交表进行优化分析,各试验因素水平如表7所示。由于各因素水平不同,采用拟水平法重点分析向心齿、逆齿,刃齿距为54、82 mm对剥壳率带来的影响[33-34]。随机称取乳熟期、蜡熟期莲籽15 kg,在剥壳轮转速20 r/min下进行试验,试验方案与试验结果如表8所示,其中A、B、C为因素水平值。

表7 试验因素水平Tab.7 Factors and levels in experiment

表8 试验方案及试验结果Tab.8 Experimental scheme and results

5.2 结果与分析

由表8可知,试验过程中压溃率不高,而且实际生产中更加关注鲜食莲籽的剥壳率,所以此处仅将压溃率作为一个参考指标,表明该机构在获得较高的剥壳率时压溃率较低,因此后文仅对剥壳率作具体分析。对试验结果进行极差与方差分析,结果如表9所示。极差与方差分析表明,在试验条件下齿间距、刃齿距、齿形3个因素均对剥壳率影响极显著,其中对剥壳率的影响由大到小依次为齿形、齿间距、刃齿距。齿形3个水平比较,向心齿的指标均值最高;齿间距5个水平比较,5 mm时的指标均值最高;刃齿距3个水平比较,82 mm时的指标均值最高。因此,最优的因素水平组合为C3A3B3。

表9 剥壳率极差与方差分析Tab.9 Intuitionistic and variance analyses of shelling rate

5.3 单因素试验结果与分析

为进一步确定最优的刃齿距,根据仿真与5.2节试验结果,以剥壳率为试验指标,在向心齿及齿间距为5 mm条件下进行刃齿距单因素试验,试验结果如表10所示。

表10 单因素试验结果Tab.10 Single factor test results

对试验结果进行二次曲线拟合,可得回归方程

y=75.548+5.66x-0.378x2

(14)

式中y——剥壳率,%

x——刃齿距,mm

上述回归方程的决定系数R2=0.977。由回归方程可知,刃齿距与剥壳率的关系近似满足二次抛物线方程,当刃齿距为82、109 mm时,剥壳率可达最高,进一步验证了仿真分析结果。由于剥壳机构凹槽轮组结构尺寸一定,增加刃齿距会缩短割壳刀具长度,使莲籽环切无法得到满足,因此刃齿距选取82 mm。

仿真与试验结果均表明,剥壳机构最优参数组合为:转速为20 r/min、向心齿、刃齿距为82 mm及齿间距为5 mm,此时可获得最优剥壳率。在该参数组合下,对剥壳机构进行性能试验,观测机构的剥壳率和莲籽损伤情况,试验结果表明剥壳率可达97%,同时损失率(压溃、割伤等)低于3%,试验效果如图15所示。

图15 剥壳试验效果Fig.15 Effects of shelling test

6 结论

(1)设计了一种多通道集成式低损伤鲜食莲籽剥壳机构,采用外槽轮式单粒排出及内外刀具环切原理,剥壳通道可并列布置多个,每个通道均可实现莲籽单粒排出、姿态调整和环切。完成了剥壳机构各个关键部分的参数计算和剥壳过程理论分析,确定了凹槽轮直径、凹槽基圆直径、凹槽数、极限转速分别为240 mm、30 mm、6个和21.3 r/min。

(2)采用EDEM和ADAMS软件对莲籽在剥壳机构中姿态调整、运动轨迹以及剥壳机构极限转速进行了仿真。分析了刃齿距、齿形和齿间距对莲籽姿态调整的影响,结果表明当凹槽轮转速为20 r/min、采用向心齿、齿间距为5 mm且刃齿距为82 mm时,莲籽完成姿态调整数量最多;运用ADAMS软件对莲籽短轴最大周长上任一点轨迹进行仿真分析,得到莲籽在剥壳机构中的运动轨迹为莲籽自转和随凹槽轮匀速转动的合成,与理论分析过程相吻合。

(3)对剥壳机构进行样机试制,以齿间距、齿形与刃齿距为试验因素,以剥壳率为试验指标进行了正交试验和单因素试验,对正交试验结果进行极差与方差分析,对单因素试验结果进行二次曲线拟合,进一步对理论计算和仿真分析结果进行了验证,并获得了机构的最优因素水平组合,试验结果表明在向心齿、齿间距为5 mm且刃齿距为82 mm条件下,该剥壳机构对鲜食莲籽的剥壳率可达97%。