在线近红外光谱分析技术在润滑油加氢异构装置上的应用

2022-05-11许育鹏褚小立章群丹

许育鹏, 刘 丹, 褚小立, 章群丹, 陈 瀑, 吴 梅

(中国石化 石油化工科学研究院,北京 100083)

近年来,随着中国汽车制造业和机械工业的迅猛发展以及环保节能要求的日渐严苛,对润滑油产品的质量要求愈加严格,同时直接导致对高品质基础油的需求大增。目前中国高品质基础油以进口为主,国产能力较低。为了更多地占据市场,获得更大收益,迫切需要提高国内高品质基础油的生产能力。目前国内高品质基础油的生产工艺主要是全加氢工艺,加工过程简要为将炼油厂常减压装置得到的蜡油馏分进行加氢处理得到加氢裂化尾油,然后继续对其进行加氢异构处理得到加氢异构基础油[1]。整个加工过程涉及的工艺复杂、物料和产品种类多,任何一个环节的变化都可能给整个基础油的生产带来影响。

实时优化技术RTO(Real time optimization)是智能化炼油厂的重要支撑,可以为企业生产带来更大的效益[2]。通过在线实时对润滑油加氢异构装置中间产物和最终产品的指标进行跟踪监测,快速得到相关信息,可以及时为工艺参数的调整进行指导,更好地控制基础油质量、增加产品收率以及节约分析成本。目前国内企业都是基于定期取样送化验室离线检测的方式,对基础油生产过程中中间产物和最终产品的黏度和倾点等重要性质进行分析。这种传统分析方法耗时长、效率低,不能满足持续稳定高效生产高品质基础油的需求,也不满足智能化炼油厂对数据快速感知的需求。因此,引入新的快速分析技术非常必要,具有快速特点的在线近红外光谱分析技术显示出巨大的优势。

近红外光谱是一种电磁波谱,其波长处于780~2500 nm,是一种分子振动光谱,主要反映含氢基团(C—H、N—H、O—H等)合频和倍频的分子振动信息,由于这些信息复杂丰富,不能直接用于测定样品的含量和性质,因此需要采用化学计量学方法建立光谱与性质之间的函数关系(或称模型),进而测定所需的性质[3-4]。近年来,近红外光谱分析技术在石化领域的过程控制中得到了一定应用,如用于催化柴油加氢-催化组合生产高辛烷值汽油(LTAG)装置对加氢单元的原料和产品组成进行快速分析[5];用于加氢裂化尾油裂解装置对裂解进料加氢裂化尾油烃族组成进行快速分析[6];用于共氧化法环氧丙烷工艺对中间产物乙苯氢过氧化物(EBHP)进行监测[7];用于乙烯裂解炉先进过程控制和实时优化[8]。

近红外光谱分析技术在基础油实验室分析方面也得到一定的应用,如利用近红外光谱技术建立了基础油黏度指数和族组成的预测模型,对其进行快速分析[9-10];还有将近红外光谱技术用于减压馏分油(VGO)黏度指数快速预测的文献报道,其以70个VGO样品的近红外光谱及黏度指数数据为基础,利用随机森林回归算法建立了黏度指数的近红外预测模型[11];此外,还有以市场上常见的国内外润滑油为研究对象,采用近红外光谱技术和化学计量学相结合建立润滑油的预测和分类模型,以实现快速检测识别润滑油品质与品种[12]。

目前国内尚未有将在线近红外光谱分析技术应用于润滑油加氢异构装置的实例。黏度是衡量基础油质量的一项重要指标,为了更好地满足基础油生产时对于过程控制的需求,笔者基于大量有代表性的高档基础油生产过程的中间产物(加氢裂化尾油)和最终产物(基础油)的样品与其物化性质建立了近红外分析模型,通过配置在线近红外分析系统,将在线近红外光谱分析技术应用于润滑油加氢异构装置,对6路物料(包含加氢裂化尾油、6 mm2/s基础油、10 mm2/s基础油和5#精制白油)的馏程、黏度、黏度指数和倾点进行在线分析。

1 在线近红外分析系统配置

1.1 系统概述

在线近红外分析系统对润滑油加氢异构装置6路物料,包括异构进料加氢裂化尾油、6 mm2/s基础油、10 mm2/s基础油和5#精制白油的烃类馏程、倾点、黏度和黏度指数进行在线检测。在线检测按以下步骤进行:(1)待测物料在进入预处理系统前先经过水冷换热初步降温;(2)降温后的样品进入水浴箱保持恒温,然后样品进入流通池恒温的预处理系统,经过滤器去除杂质及气泡后进入到流通池中进行测量,每个测量流路都有独立的样品预处理系统,从而保证每路物料都能确保进样恒温;(3)在线近红外分析系统每5 min通过切换通道的方式在线采集一路样品的近红外光谱,然后应用加氢裂化尾油和基础油多性质近红外分析模型快速预测各路物料性质。

1.2 在线近红外光谱仪

在FTPA 2000-260在线傅里叶变换近红外光谱仪(Asea Brown Boveri Ltd.ABB公司生产)上采用专用近红外样品池对润滑油加氢异构装置各流路物料进行检测。

1.3 采样和预处理系统

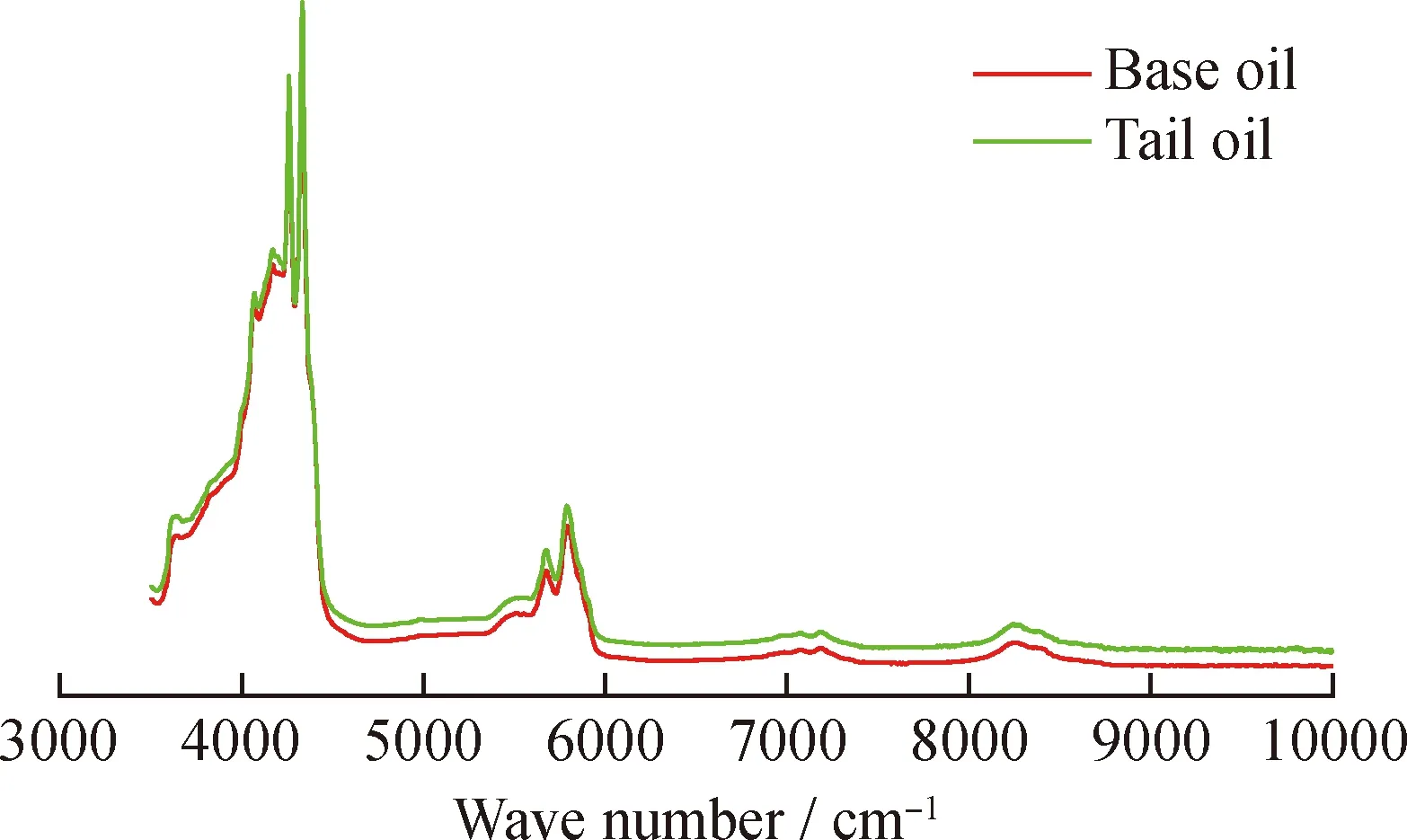

温度对样品的近红外光谱测量影响极大,同时杂质(散射)、气泡(流动状态)等因素也会影响近红外光谱采集,这些不利因素都可以通过配置预处理系统进行消除。润滑油加氢异构装置在线分析系统的采样和预处理系统由快速回路、过滤、冷却、恒温以及流量控制等功能组件组成。预处理系统中配有加热器的恒温箱,所有管线都做保温处理,通过对样品的进一步预处理,使样品状态最终满足在线近红外分析仪的要求,快速回路和分析后的样品返回工艺管线,避免外排污染。工艺管线中的待测物料经预留采样口引至分析小屋外,并分为2路:1路经由快速回路返回原管线预留采样回路;另1路通过采样泵引出,经换热后进入预处理系统。待测物料在进入预处理系统前需先经过水冷换热降温;降温后的样品进入恒温箱,保持恒温进入预处理系统,经过滤器去除杂质及气泡后进入到流通池中进行测量。图1是润滑油加氢异构装置在线近红外分析系统采集的加氢裂化尾油和基础油的近红外光谱图。

图1 润滑油加氢异构装置加氢裂化尾油和基础油的近红外光谱图Fig.1 NIR spectra of hydrocracked tail oil and base oil inlubricating oil hydroisomerization unit

2 近红外分析模型建立

采集所收集的润滑油加氢异构装置加氢裂化尾油和基础油样品的近红外光谱,基于实验室方法所测基础性质数据,利用中国石化石油化工科学研究院的专利算法和自行研制的化学计量学软件,建立了预测加氢裂化尾油和基础油多性质的近红外分析仪模型,用于快速测定各路物料的馏程、黏度、黏度指数和倾点。

2.1 建模样品收集

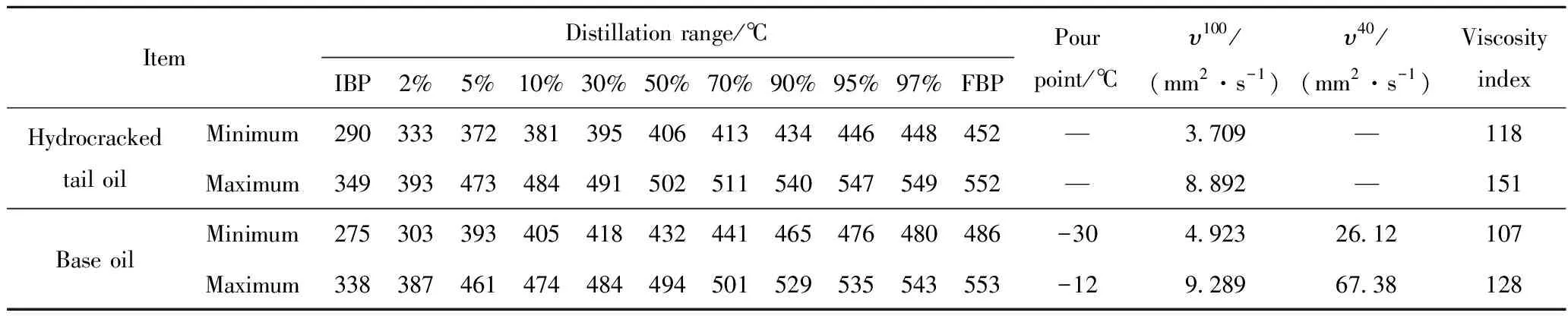

从润滑油加氢异构装置收集加氢裂化尾油样品136个,基础油样品125个,样品各个性质统计信息见表1。

表1 加氢裂化尾油和基础油建模样品统计Table 1 Statistics of modeling samples of hydrocracked tail oil and base oil

2.2 基础数据测定

加氢裂化尾油和基础油馏程采用GB/T 9168—1997石油产品减压蒸馏测定法测定,标准压力1.3 kPa下,初馏点测定重复性为15 ℃,再现性为49 ℃;终馏点测定重复性为7.1 ℃,再现性为27 ℃。基础油倾点采用GB/T 3535—2006石油产品倾点测定法测定,测定重复性不大于3 ℃,再现性不大于6 ℃。加氢裂化尾油和基础油黏度采用GB/T 265—1988石油产品运动黏度测定法和动力黏度计算法测定,测定重复性不大于2次结果平均值的1.0%,测定再现性不大于2次结果平均值的2.2%。

2.3 光谱采集

FTPA 2000-260在线傅里叶变换近红外光谱仪;InGaAs检测器,扫描光谱范围12000~4000 cm-1;分辨率8 cm-1,扫描次数64次。

2.4 模型建立

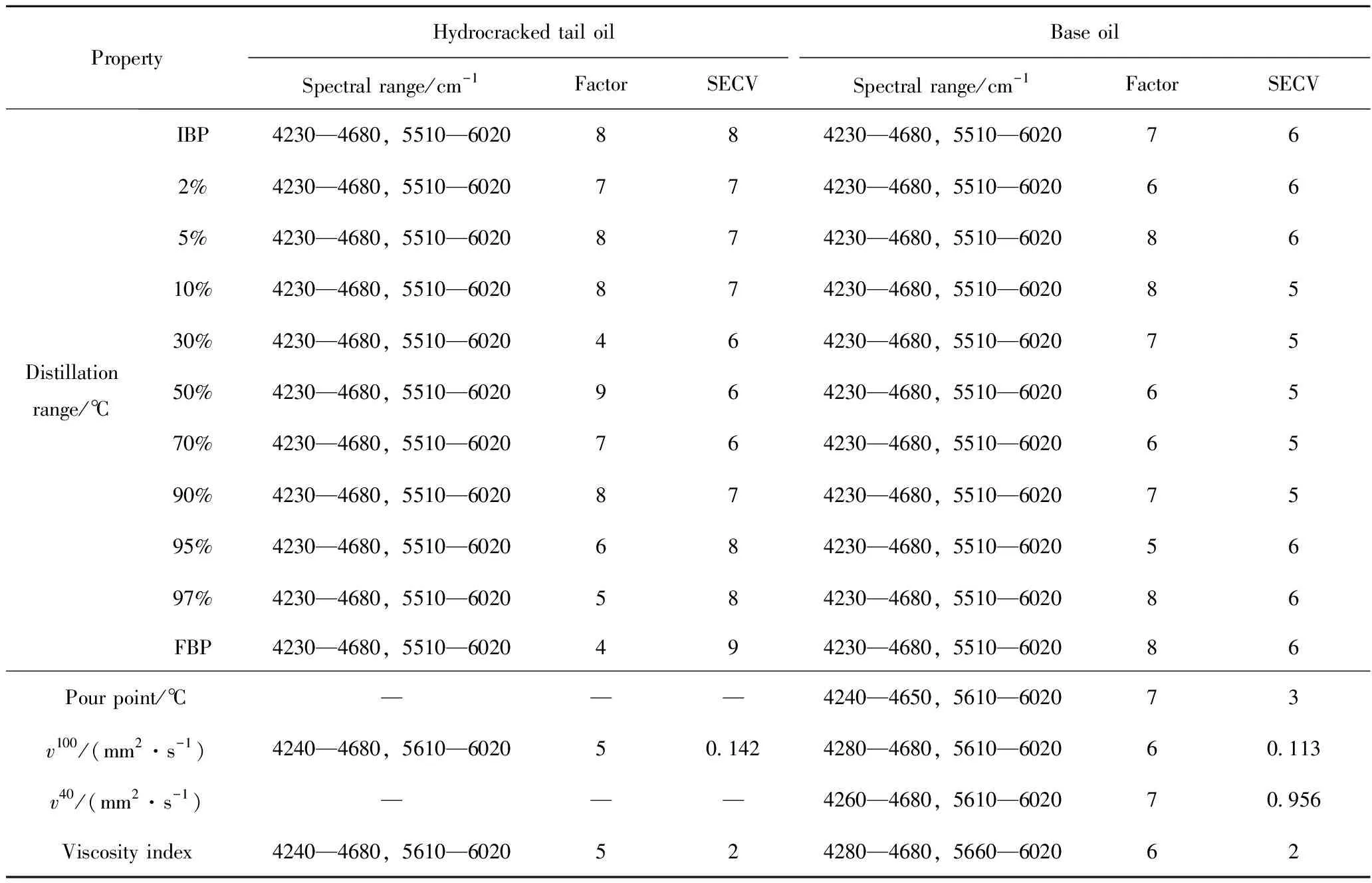

采用偏最小二乘方法建立加氢裂化尾油和基础油的馏程、黏度、黏度指数和倾点的近红外分析模型。基础油近红外分析模型覆盖了Ⅱ类和Ⅲ类基础油的生产范围,加氢裂化尾油和基础油多性质近红外分析模型建模参数见表2。从表2的交互验证标准偏差可以看出,近红外分析模型预测馏程、黏度、黏度指数和倾点的准确性满足现行方法规定的再现性要求,其结果和现行方法有很好的一致性。

表2 加氢裂化尾油和基础油近红外分析模型分析参数Table 2 Parameters of NIR analysis model for hydrocracked tail oil and base oil

3 在线近红外分析系统运行效果

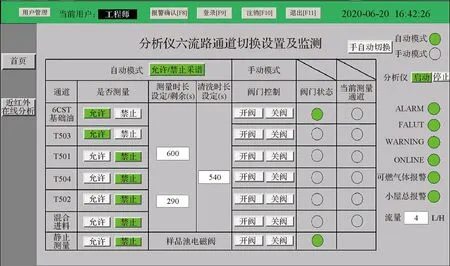

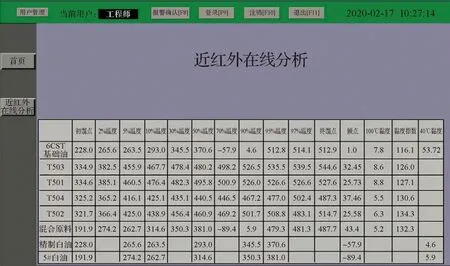

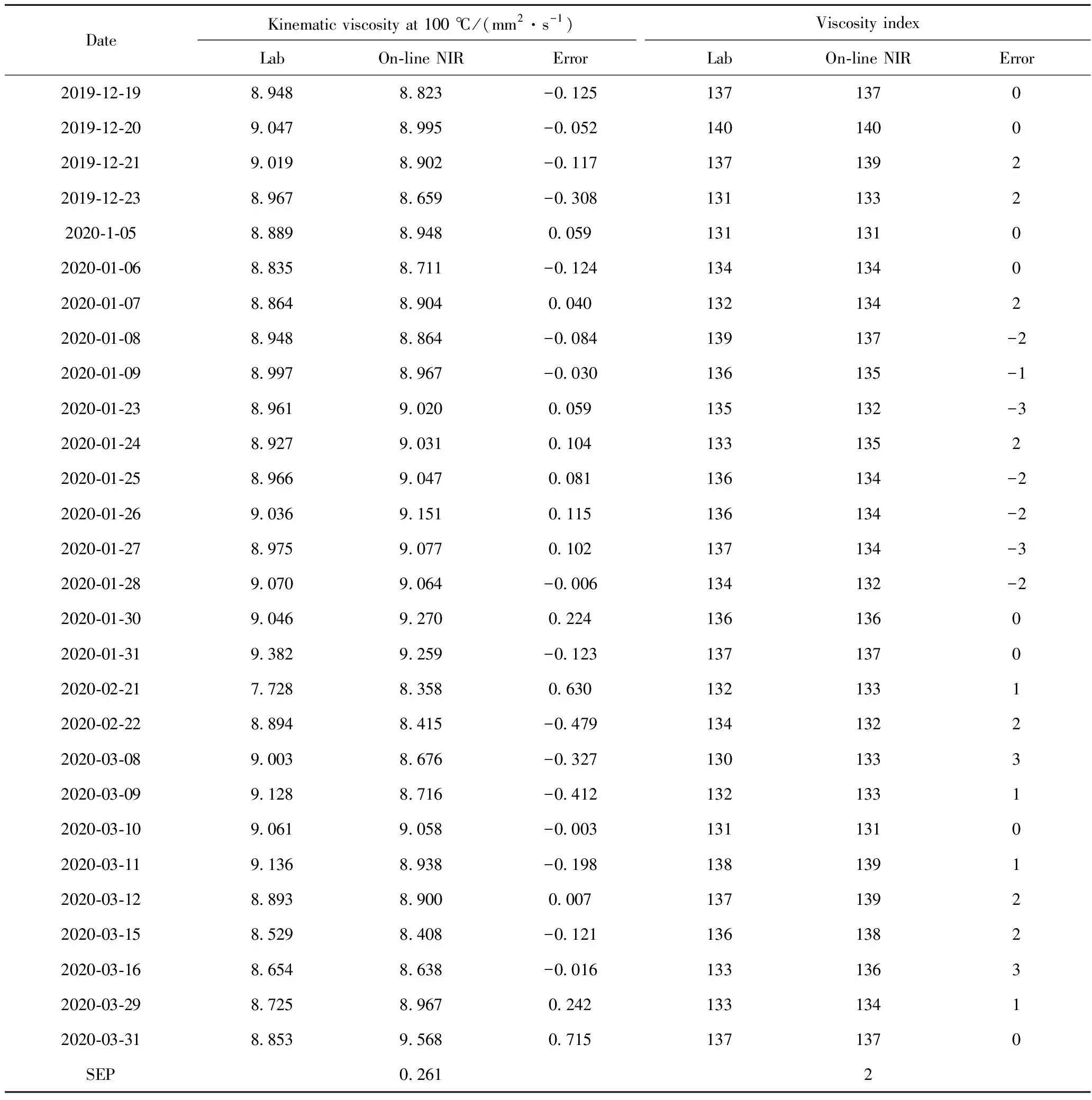

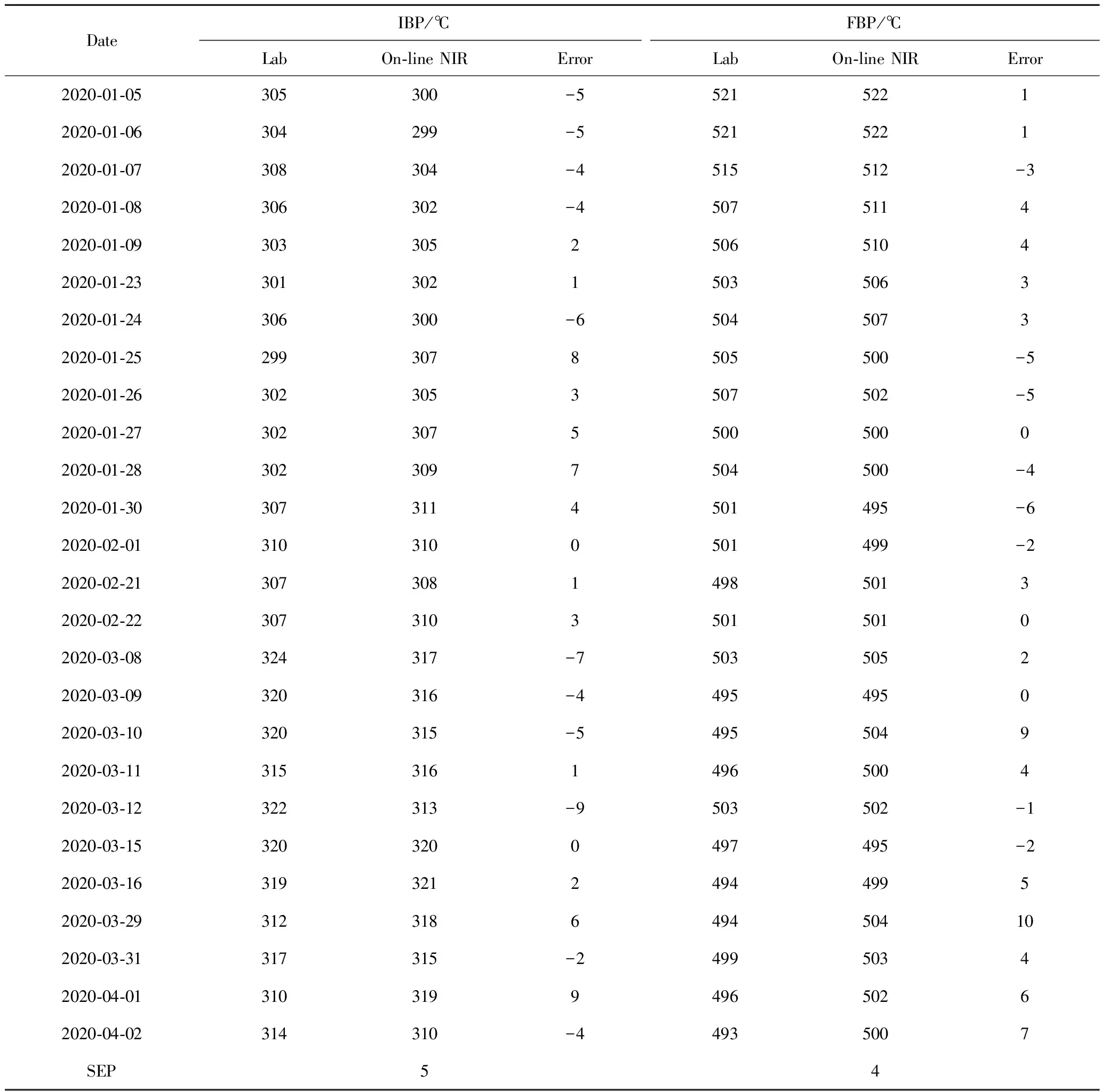

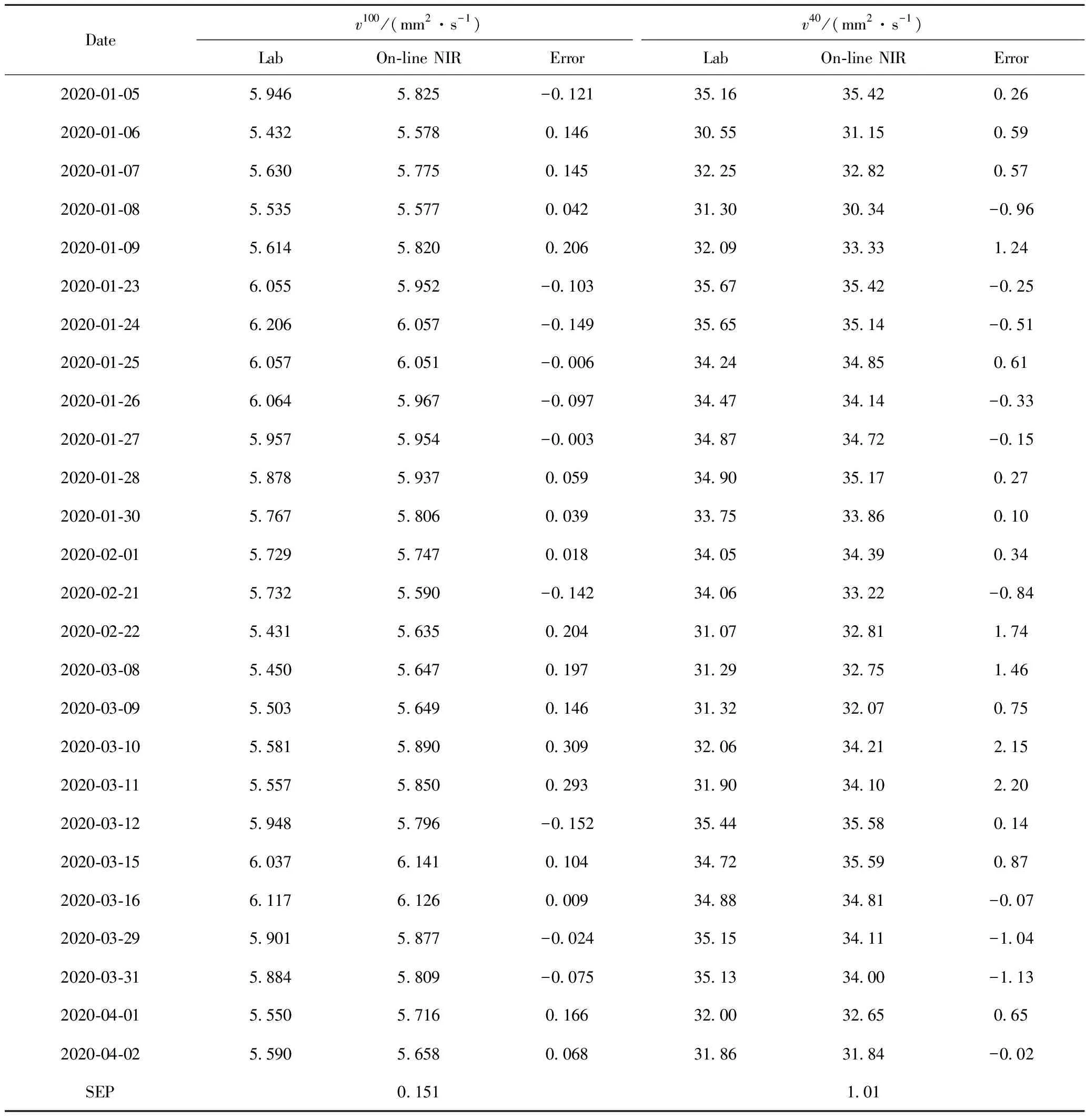

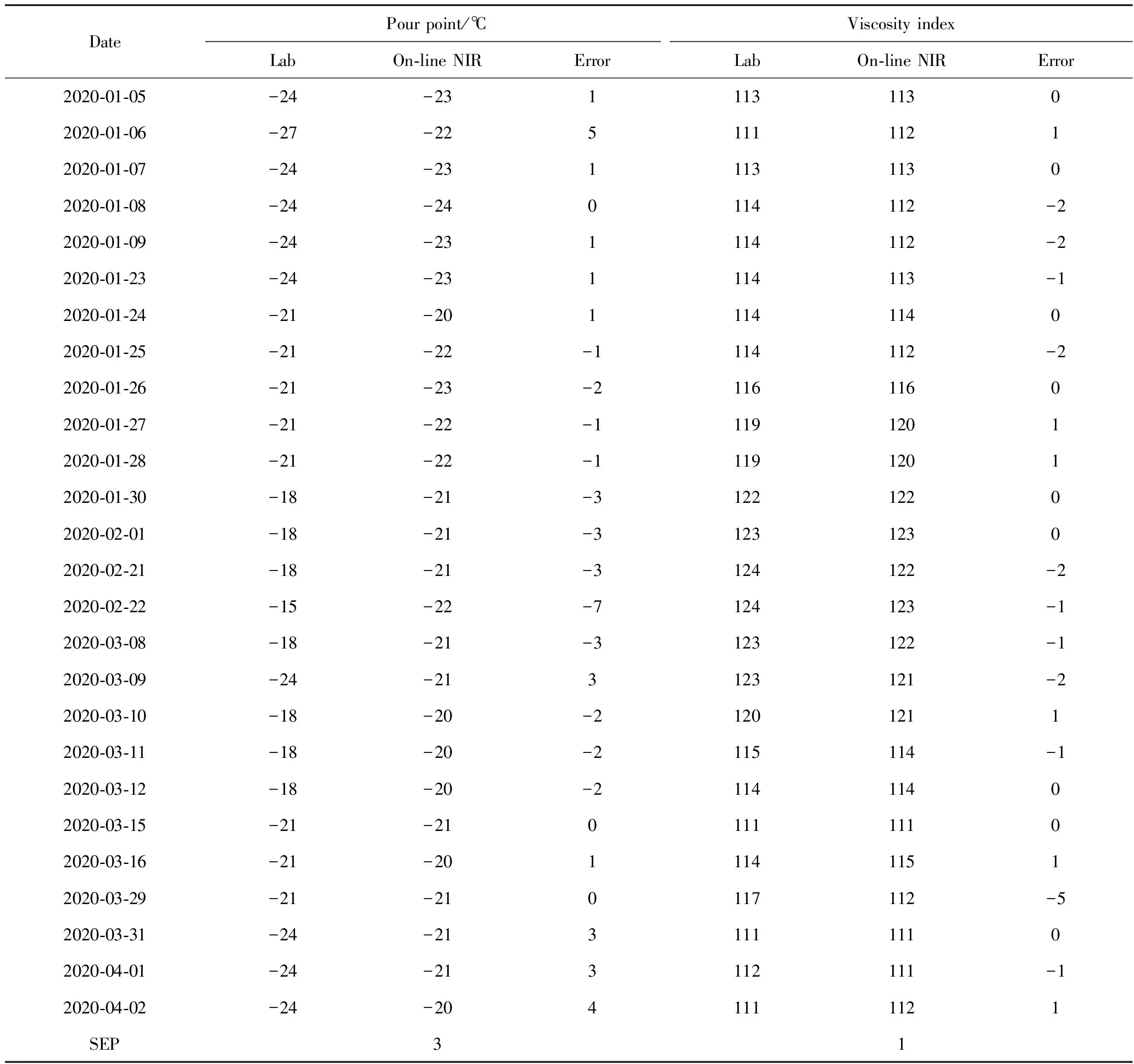

在线近红外分析系统每5 min通过切换通道的方式在线采集润滑油加氢异构装置一路样品的近红外光谱,谱图通过在线分析软件及对应近红外分析模型预测相应性质,各流路物料性质在组态软件展示并通过485通讯传输到润滑油加氢异构装置DCS进行展示,相应界面如图2和图3所示。表3为一段时期内加氢裂化尾油初馏点和终馏点在线分析结果和实验室方法(GB/T 9168—1997)对比。表4为一段时期内加氢裂化尾油100 ℃黏度和黏度指数在线分析结果和实验室方法(GB/T 256—1988)对比。表5为一段时期内基础油初馏点和终馏点在线分析结果和实验室方法(GB/T 9168—1997)对比。表6为一段时期内基础油100 ℃黏度和40 ℃黏度在线分析结果和实验室方法(GB/T 256—1988)对比。表7为一段时期内基础油倾点和黏度指数在线分析结果和实验室方法(GB/T 256—1988)对比。从表3~表7可以看出,加氢裂化尾油初馏点和终馏点在线近红外分析和实验室方法实测值之间差值一般不大于10 ℃;加氢裂化尾油100 ℃黏度和黏度指数在线分析结果和实验室方法实测值之间差值基本不超过0.2 mm2/s和2个黏度指数单位;基础油初馏点和终馏点在线近红外分析和实验室方法实测值之间差值一般不大于6 ℃;基础油40 ℃和100 ℃黏度在线分析结果和实验室方法实测值之间差值基本不超过0.9和0.15 mm2/s;基础油倾点和黏度指数在线分析结果和实验室方法实测值之间差值基本不大于3 ℃和2个黏度指数单位。从加氢尾油和基础油各性质的预测标准偏差可以看出,在90%置信度范围内,在线近红外分析结果和实验室方法所得结果之间有很好的一致性,在线近红外分析系统在整体性能上满足工业现场快速分析的需求。

图2 在线近红外分析系统六流路通道检测切换界面Fig.2 Switch interface of six-channel detection ofon-line NIR analysis system

图3 润滑油加氢异构装置6流路分析结果界面Fig.3 Interface of analysis results for six flow channels oflubricating oil hydroisomerization unit

表4 加氢裂化尾油100 ℃黏度和黏度指数在线近红外分析和实验室方法实测值对比Table 4 Comparison of measured values by on-line near-infrared analysis (NIR) and laboratory method forviscosity at 100 ℃ and viscosity index of hydrocracked tail oil

表5 基础油初馏点和终馏点在线近红外分析和实验室方法实测值对比Table 5 Comparison of measured values by on-line near-infrared analysis (NIR) and laboratory method forinitial and final distillation points of base oil

与原料加氢裂化尾油相比,通过润滑油加氢异构装置处理所得产物基础油的初馏点和终馏点均有20~30 ℃的下降,100 ℃黏度降低2~3 mm2/s,黏度指数降低10~20,基础油的40 ℃黏度为30~36 mm2/s,倾点低于-18 ℃。结合先进过程控制系统(APC),装置操作人员可根据润滑油加氢异构装置进料加氢裂化尾油和产物基础油黏度指数的变化对装置操作条件进行调节。在装置压力、空速、氢/油比和处理量相对稳定的条件下,通过适当提高润滑油加氢异构装置中异构降凝反应器温度可以减少基础油的黏指损失,通过降低加氢精制反应器温度,使基础油中的芳烃能够深度饱和加氢,提高基础油氧化安定性,确保生产出质量合格的基础油产品。

表6 基础油黏度在线近红外分析和实验室方法实测值对比Table 6 Comparison of measured values by on-line near-infrared analysis (NIR) and laboratory method for viscosity of base oil

4 结 论

(1)采用在线近红外光谱技术对润滑油加氢异构装置加氢裂化尾油和基础油馏程、黏度、黏度指数和倾点进行在线分析,可在30 min内完成对润滑油加氢异构装置6路物料的一个周期分析。

(2)近红外分析结果与实验室标准方法分析结果具有良好的一致性,在整体性能上满足工业现场快速分析的需求。

(3)在润滑油加氢异构装置应用在线近红外光谱分析技术,除能显著提高分析效率、降低分析成本以外,所得实时分析数据结合先进过程控制系统(APC)还可指导润滑油生产装置优化运行,在提高生产装置自动化和信息化水平的同时,也可提高装置平稳运行能力。

表7 基础油倾点和黏度指数在线近红外分析和实验室方法实测值对比Table 7 Comparison of measured values by on-line near-infrared analysis (NIR) and laboratory method forpour point and viscosity index of base oil