基于ANSYS 的激光落料线随动装置结构强度及刚度分析

2022-05-11王金荣陈扬东占少伟吴奕滨

刘 冲,王金荣,陈 晖,陈扬东,占少伟,吴奕滨

(1.江苏亚威机床股份有限公司,江苏 扬州 225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州 225200;3.扬州大学 机械工程学院,江苏 扬州 225200)

0 引言

随着科技的飞速发展和竞争的日益加剧,产品生命周期缩短,新产品开发成为企业赢得竞争优势的关键[1]。传统压力机落料线模具磨损快,表面质量低。而激光落料线以其无需模具、加工品质高、材料加工范围宽和适用于小批量生产等优点,有效适应了当今市场的需求[2][3]。

随动装置是激光落料线的板料输送装置,起到与激光器配合切割的作用。随动装置的结构强度和刚度对实际工作的安全性、稳定性和加工精度的影响较大[4]。因此研究随动装置结构刚度以及强度,能确保激光落料线的安全性和加工质量,为后续的优化设计提供必要的理论指导。

1 随动装置模型建立

激光落料线随动装置是一种输送板材的装置,其动态性能直接影响到切割效率。随动装置由输送板、皮带、支撑架、滑座以及溜板等多个零部件组成。本文利用PTC Creo 软件建立随动装置的三维有限元建模,并将其导入到有限元分析软件ANSYS Workbench 中进行瞬态动力学分析,三维模型如图1 所示。

图1 激光落料线随动装置三维模型

2 ANSYS 有限元仿真前处理

考虑到在实际运行工作中,激光落料线随动装置长期处于变加速度往复运动状态。本文采用ANSYS Workbench 中的瞬态动力学模块对随动装置(不包含皮带)进行仿真分析,研究随动装置在加减速状态下的结构强度和刚度。

2.1 模型简化

考虑到该激光落料线随动装置体积较大,且整个模型由多个零部件装配而成,为方便网格划分和仿真计算,在不影响计算结果的前提下,对原模型作了以下几点简化[5]:①忽略模型中的螺纹以及螺孔;②对焊缝接触面设置为绑定(bonded);③忽略电机等对仿真结果没有影响的零件。

2.2 边界条件设置及载荷施加

该随动装置长期处于变加速度的往复工作状态,为模拟实际工作情况,对随动装置的底部施加固定约束;重力加速度取9.8m/s2;通过在随动装置部分零部件上施加相应的力来模拟皮带的张紧作用;同时对随动装置整体施加合理的变加速度,通过MATLAB 对施加的加速度进行计算,设置的最大加加速度为200000mm/s3、最大加速度为2G、最大速度为140m/min,在保证尽可能大速度的前提下,对随动装置施加如图2 所示的加速度。具体的加速度、载荷施加如图3 所示。

图2 加速度示意图

图3 随动装置约束条件

上述工作完成后,将迭代步数设置为400 步,对随动装置进行瞬态分析。

3 随动装置瞬态仿真结果分析

3.1 强度分析结果

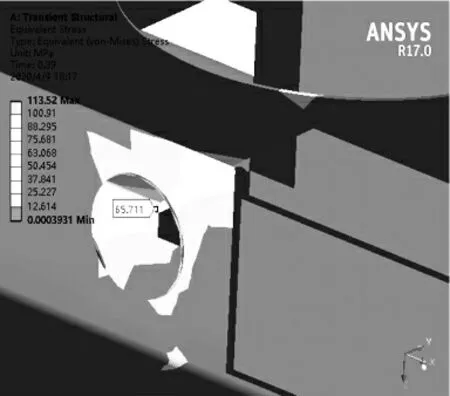

经过有限元瞬态计算,激光落料线随动装置在0.39s 时,其应力最大值达到113.52MPa,低于材料的屈服极限,此时的应力云图如图4 所示。

由图4 可得,随动装置整体大部分应力较小都在5~15MPa;而部分连接件以及焊接位置有较大应力,主要分布在切割部位回形筋板焊接处、上下输送带连接处等,其强度满足使用要求。具体的局部应力云图及应力响应曲线见如下相应图示。

图4 随动装置整体应力云图

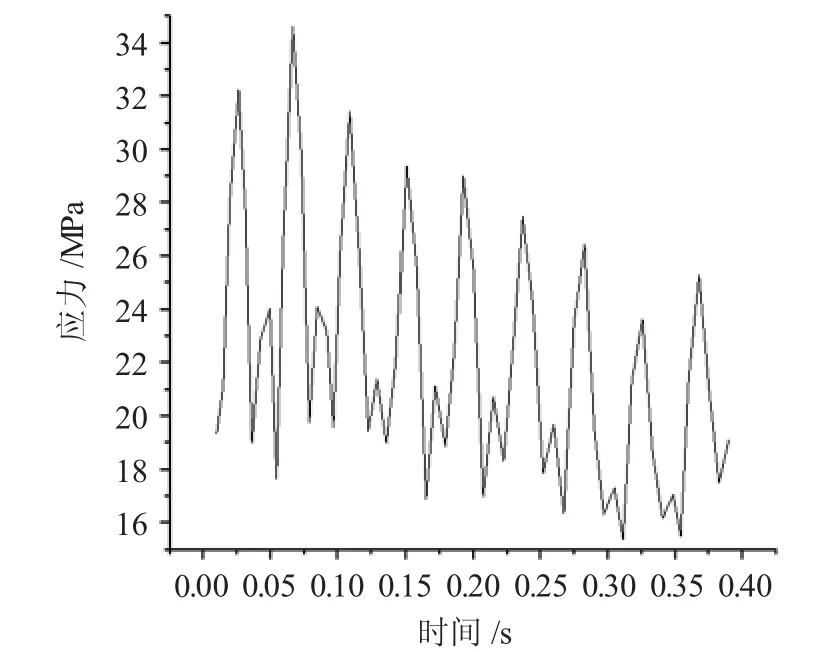

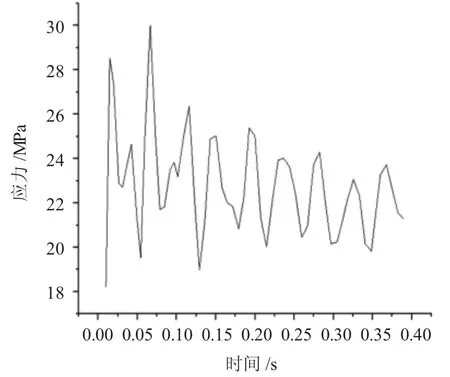

由图5、图6 可得,中部叉子下表面存在17MPa~33MPa 的交变应力,应力较小,结构强度满足实际工作要求。中部叉子下表面的最大应力出现在0.05s时,此时随动装置受到沿X 轴负方向的变加速度;最小应力出现在0.33s 时,此时随动装置受到沿X 轴正方向的变加速度。从总体趋势上看,当中部叉子下表面受到沿X 轴负方向的变加速度时,其所受的应力值较大;当中部叉子下表面受到沿X 轴负方向的变加速度时,应力值较大;当其受到沿X 轴正方向的变加速度时,应力值较小;当其不受加速度作用时,其应力最大值约为23MPa。

图5 中部叉子下表面应力云图

图6 中部叉子下表面应力响应曲线

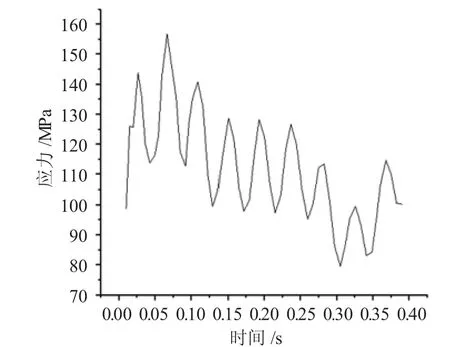

由图7、图8 可得,上下输送带下连接处存在较大应力,应力达到80MPa~155MPa 的交变应力,结构强度存在问题。上下输送带下连接处最大应力出现在0.07s 时,此时随动装置受到沿X 轴负方向的变加速度;最小应力出现在0.31s 时,此时随动装置受到沿X 轴正方向的变加速度。从总体上看,其应力变化趋势与中部叉子下表面一致,当其不受加速度作用时,其应力最大值约为112MPa。

图7 中部连接处应力云图

图8 中部连接处应力响应曲线

由图9、图10 可得,连接管存在15MPa~35MPa的交变应力,应力较小,结构强度满足实际工作要求。连接管所受的应力较不稳定,应力的变化量相对于自身而言变化较大。

图9 连接管应力云图

图10 连接管应力响应曲线

由图11、图12 可得,回形筋板处存在较大应力,应力达到115MPa~158MPa 的交变应力,结构强度存在问题。当随动装置受到沿X 轴负方向的变加速度时,其最大应力值与最小应力值的差值约有58MPa,且变化较为剧烈;而当随动装置受到沿X 轴正方向的变加速度时,该差值仅有7MPa,较为稳定。

图11 切割部位回形筋板应力云图

图12 切割部位回形筋板应力响应曲线

由图13、图14 可得,溜板连接处存在18MPa~30MPa 的交变应力,应力较小,结构强度满足实际工作要求。当随动装置受到沿X 轴负方向的变加速度时,其应力变化量较大,且较为不规律;当随动装置受到沿X 轴正方向的变加速度和不受加速度作用时,其应力变化曲线基本一致,由此可得,溜板连接处受沿X 轴正方向的变加速度作用不大。

图13 溜板连接处应力云图

图14 溜板连接处应力响应曲线

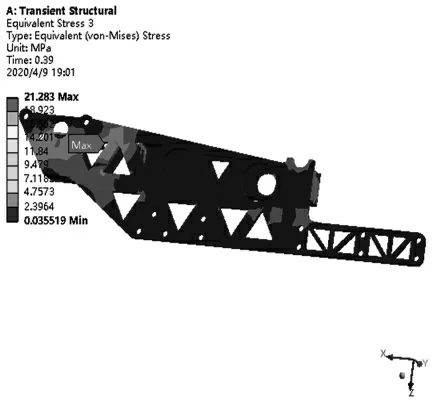

3.2 刚度分析结果

3.2.1 水平方向刚度分析结果

经过有限元瞬态计算,激光落料线随动装置在0.39s 时,其水平位移最大值达到0.15mm,此时的位移云图如图15 所示。

由图15 可得,随动装置整体的水平位移较小在0~0.15mm 之间,其最大变形出现在远端区域,切割区域的变形量较小,满足实际工作的刚度要求。

图15 随动装置水平方向位移云图

挑选上图中两处标点,提取动位移变形情况,具体如下。

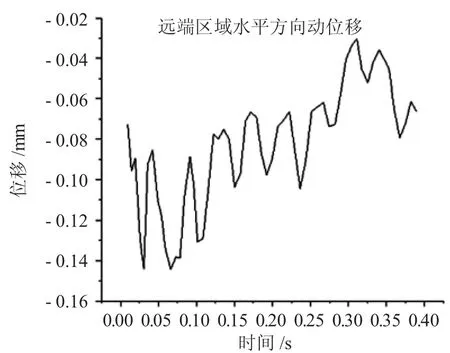

由图16、图17 可得,切割区域与远端区域水平方向动位移的变化趋势基本一致,水平方向的动位移较小,整体振幅较小。当随动装置受到沿X 轴负方向的变加速度时,其切割区域及远端区域在水平方向的变化量均较大;而当随动装置受到沿X 轴负方向的变加速度时,其切割区域及远端区域的变化量均趋于零。

图16 切割区域水平方向动位移

图17 远端区域水平方向动位移

3.2.2 垂直方向刚度分析结果

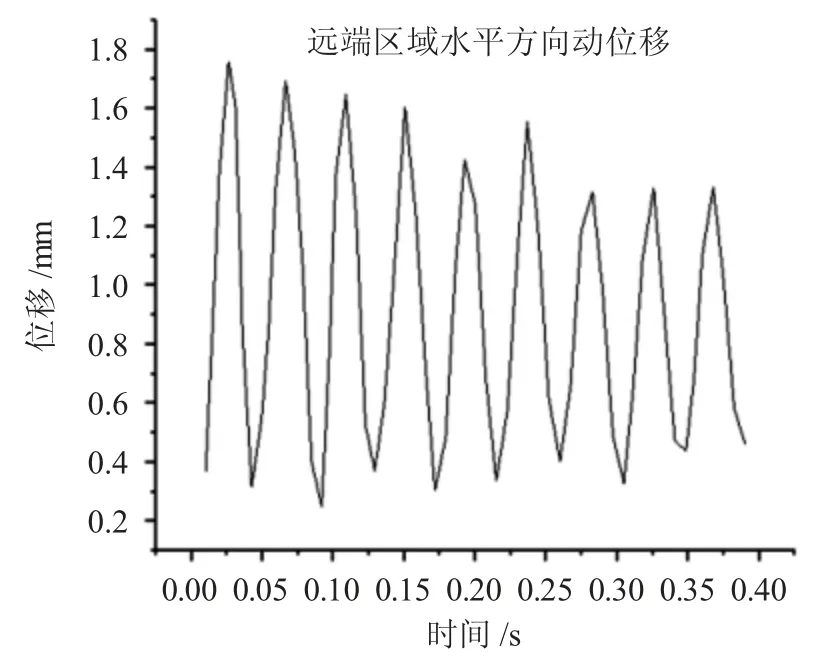

经过有限元瞬态计算,激光落料线随动装置在0.39s 时,其垂直位移最大值达到1.6mm,此时的位移云图如图15 所示。

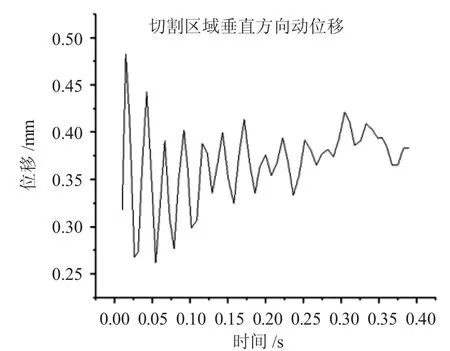

由图18 可得,随动装置整体的垂直位移较大在0~1.6mm 之间,其最大变形出现在远端区域,切割区域的变形量较小,但仍有0.26mm~0.58mm 的变形量,对切割精度的影响较大。

图18 随动装置水平方向位移云图

挑选上图中两处标点,提取动位移变形情况,具体如下。

由图19 和20 可得,垂直方向的动位移较大,切割区域达到0.26mm~0.48mm,振动频率35Hz;远端区域达到0.4mm~1.78mm,振动频率为18Hz。当随动装置受到沿X 轴负方向的变加速度时,其切割区域及远端区域在垂直方向的变化量均较大;而当随动装置受到沿X 轴负方向的变加速度时,其切割区域及远端区域的变化量均较小。

图19 切割区域水平方向动位移

图20 远端区域水平方向动位移

4 结论

针对激光落料线随动装置,采用ANSYS Workbench 中的瞬态动力学模块对随动装置结构强度和刚度进行分析,为后续的优化设计提供有效地理论依据。

(1)随动装置整体大部分应力较小都在5~15 MPa;而部分连接件以及焊接位置有较大应力,整体强度均满足使用要求。后续优化可对焊接处和连接处进行处理,消除应力集中。

(2)随动装置在水平方向的动位移较小,整体振幅较小;而垂直方向的动位移较大,切割区域达到0.26mm~0.48mm,振动频率35Hz;远端区域达到0.4mm~1.78mm,振动频率为18Hz。

(3)随动装置受沿X 轴正方向的变加速度作用时产生的应力及位移均小于受沿X 轴负方向的变加速度作用时产生的应力及位移。