公路隧道衬砌质量缺陷及雷达检测技术

2022-05-10贾金晓赵益鑫

贾金晓 张 逸 赵益鑫

(招商局重庆公路工程检测中心有限公司,重庆 400000)

在公路隧道建设初期,受限于施工工艺落后、施工管理水平低、质量检测技术较为落后等方面因素,导致隧道在建设过程中、现阶段运营过程中出现一些质质量缺陷如:衬砌背后空洞、欠厚、不密实、防水板卷入衬砌等。导致了隧道运营安全和使用寿命受到影响。因此,在隧道施工过程中及时进行质量检测并消除质量缺陷对隧道安全运营尤其重要。现阶段以地质雷达法为代表的无损检测技术在隧道质量检测中得到了广泛应用[1-2]。田海洋等人采用图像特征分析技术,提高了隧道衬砌雷达无损检测辨识精度[3];崔广炎等利用地质雷达无损检测技术对隧道衬砌典型病害进行辨识方法研究[4]。本文在基于大量的检测数据和现场工程实例,对隧道二次衬砌质量缺陷进行分类,提出了各类质量缺陷的形成原因及防治建议,并总结了各类质量缺陷的电磁波反射特征。

1 地质雷达原理

地质雷达系统有硬件、数据采集软件及后处理软件构成。硬件包括:发射及接收天线、控制器、连接线等部分。

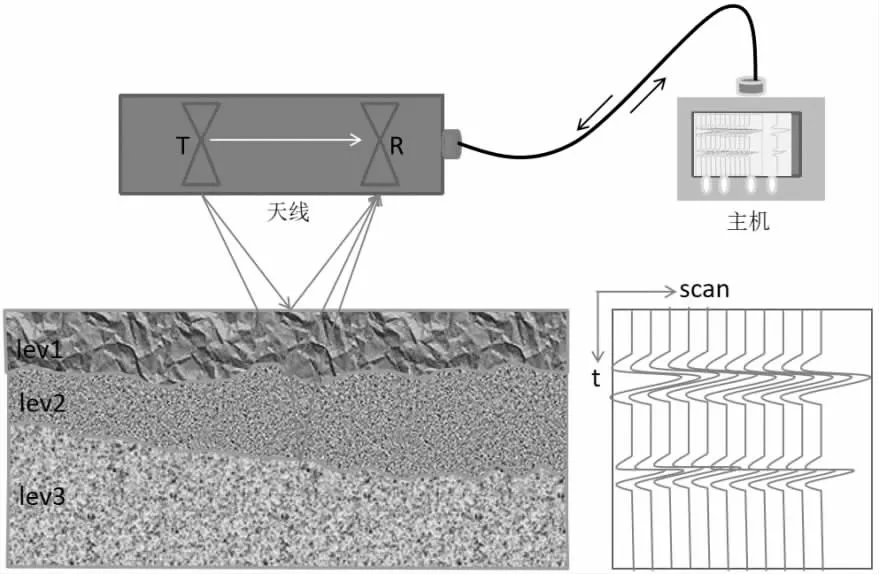

其工作原理是:发射器通过发射天线向隧道衬砌与围岩中定向发射电磁波,工作时天线贴在衬砌表面或路面,仪器与工作人员均在高空作业车上或汽车内,共同随汽车的匀速行驶向前移动。在地下定向传播的电磁波当遇到有电性(介电常数和电导率)差异的界面时即发生反射。反射波由处于接收状态的接收天线和接收器所接收。另外,最先收到由发射天线经天线所在衬砌表面到达接收天线的直达波并作为系统时间的零点。通过对反射波信号进行一系列的后处理(输入有关参数、滤波、放大、改变显示方式和编辑等)后,取反射波往返时间之半,乘以相应介质的雷达波速度即为反射目标深度。再根据反射波的强度、形状及其在纵向和竖(环)向上的变化情况来判别反射目标的性质(目标识别),如衬砌厚度、围岩空洞及裂缝等。图1、图2 分别为地质雷达探测原理和地质雷达动态探测示意图。

图1 地质雷达探测原理

图2 地质雷达动态探测示意图

2 地质雷达检测适用性分析

在隧道衬砌结构中,混凝土、钢筋、钢拱架、空隙、防水卷材等物质的介电常数存在明显差异。在进行隧道衬砌检测时,为了减少空气的干扰,天线需要紧贴在衬砌表面上,电磁波通过天线进入混凝土衬砌中,遇到不同材料时,由于介电常数的差异就会产生反射,反射波回到接收天线后,由反射波的走时和速度,可以计算得出天线距反射面的距离。隧道衬砌结构中常见物质介电常数见表1 所示。

表1 隧道衬砌结构中常见物质介电常数

3 衬砌质量缺陷形式及电磁波特征

公路隧道衬砌质量缺陷主要可分为4 种:衬砌空洞、衬砌不密实、衬砌欠厚、防水板材卷入衬砌。表2 为衬砌混凝土质量缺陷及相应的病害特征。

表2 隧道衬砌混凝土质量缺陷及病害特征

3.1 衬砌空洞

隧道空洞病害主要发生在初期支护与围岩之间、二次衬砌与初期支护之间。初期支护与围岩之间的空洞往往由于施工超挖引起,大面积的初期支护背后空洞易引起围岩(特别是围岩地质情况较差)二次脱落,进而诱发初期支护结构开裂变形、坍塌关门等事故;初期支护与二衬间的空洞多出现在拱部(尤其是拱顶区域),产生原因主要有以下几方面:

a.施工工艺不成熟,导致拱部混凝土的饱满程度不够;

b.混凝土干缩,造成二衬与初期支护间不密贴;

c.防水层过于紧绷,造成防水板背后空洞。

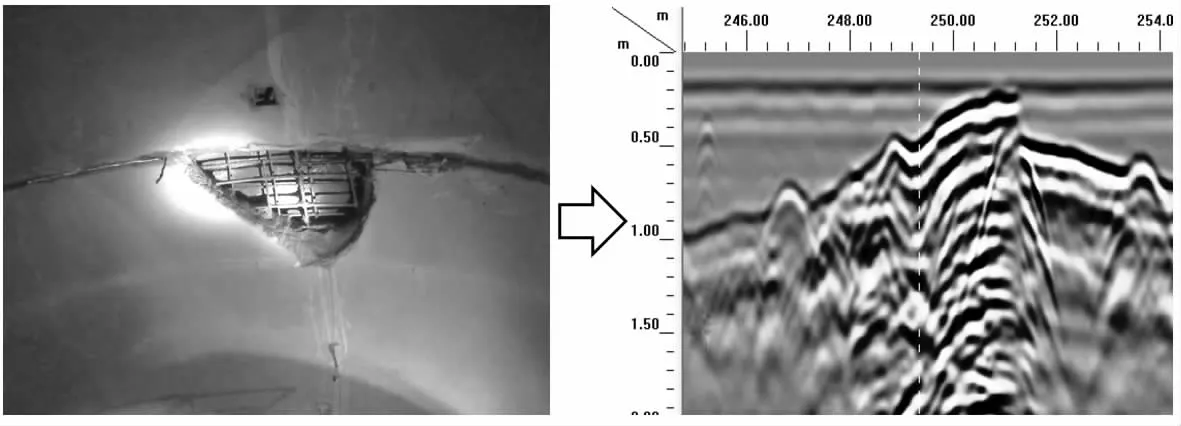

电磁波反射特征:图3 为初期支护与二衬间空洞及雷达波形图,空洞结构一般为混凝土(钢筋)- 空气- 岩石混凝土(钢筋),混凝土、空气、岩石都属于高阻介质,介电常数差异决定了反射系数。电磁波由混凝土(相对介电常数为6.4)进入空气(相对介电常数为1.0),电磁波发生较强正反射,反射波相位不变,与子波相位一致。

图3 衬砌空洞及雷达波形特征图

防治建议:

a.采用带模注浆工艺;

b.安装压力传感器等装置对二次衬砌浇筑饱满程度进行判别;

c.确保防水卷材铺设松紧适当。

3.2 衬砌欠厚

二次衬砌欠厚是施工中常见的质量问题,主要原因分析如下:

a.浇筑工艺不成熟,难以判别拱顶区域混凝土的饱满程度,造成拱顶混凝土浇筑量不够形成空洞,导致厚度不足;

b.对欠挖情况未进行处理,导致初期支护结构侵入二次衬砌建筑限界;

c.由于测量不准确,隧道开挖轴线出现偏位,导致一侧衬砌结构厚度不足;

d.初期支护钢架变形侵入二次衬砌限界。

e.台车固定不牢,混凝土浇筑时台车偏位引起衬砌厚度不足;

f.防水层松弛度过小,衬砌拱部绷紧,压缩了二次衬砌空间;防水层松弛度过大,导致其在衬砌背后形成褶皱堆积,侵占二次衬砌空间。

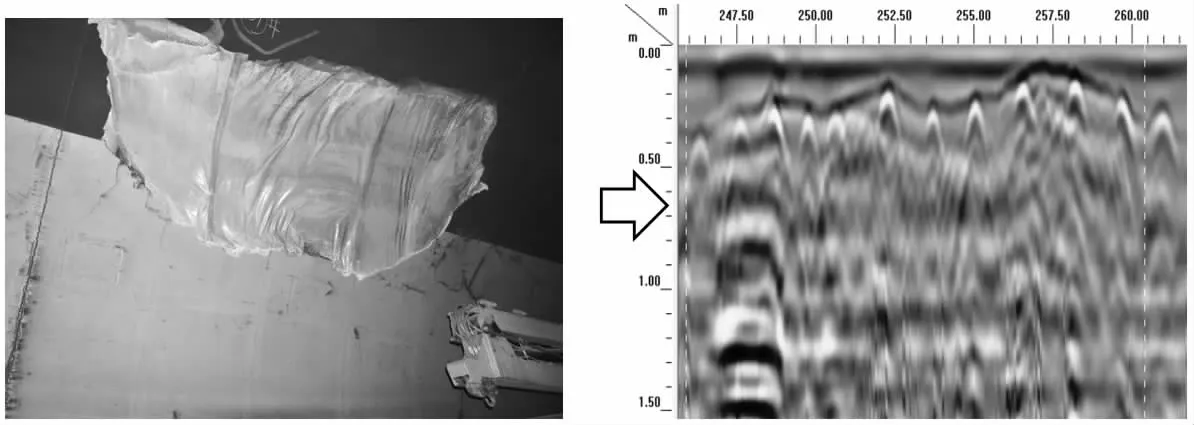

如图4 所示,隧道拱部衬砌局部严重欠厚,导致结构受力不均,局部应力集中,发生剥落;雷达波形特征表现为:初期支护钢拱架表现为月牙形反射,无限靠近首波界面。

图4 衬砌局部欠厚及雷达波形特征图

防治建议:

a.开挖时控制好围岩超欠挖,对欠挖部分进行处理后方可进行后续施工;

b.严格开挖阶段、台车固定阶段的测量放样;

c. 确保防水卷材铺设松紧适当;

d. 确保初期支护钢架安装定位准确等。

3.3 衬砌不密实

衬砌不密实产生原因主要有以下方面:

a. 混凝土配合比不当;

b.浇筑过程中,二次衬砌模板台车密封差,导致水泥浆液流失;

c. 漏振或振捣时间不够造成模筑混凝土局部不均匀等。

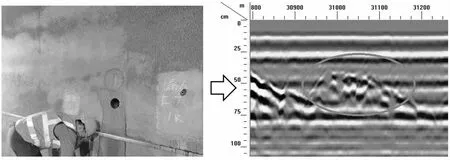

雷达波形特征一般表现为:电磁波多呈现杂乱不规则的点状强反射特征,如图5 所示。

图5 衬砌局部不密实及雷达波形特征图

防治建议:严格控制混凝土拌合料配合比工序;确保二次衬砌浇筑台车密封效果,防止漏浆;浇筑过程中充分振捣。

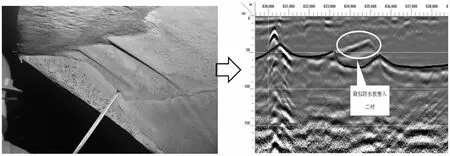

3.4 防水板卷入衬砌

防水板是初期支护与二衬之间的隔水层。通常情况下,防水板卷入衬砌并不常见,且主要出现在二次衬砌为素砼的情况下。防水板卷入衬砌会造成衬砌在运营过程中局部开裂,甚至大面积剥落掉块。因防水板松弛度过大卷入衬砌,一般为双层卷入,在混凝土充分干缩后,空隙体积变大,地质雷达可识别(见图6);主要有两个产生原因:

图6 防水板卷入衬砌及雷达波形特征图

a.防水板存在破损未进行修补,浇筑混凝土流入防水板后;

b.防水板松弛度过大。

雷达波形特征一般表现为:首波与初期支护反射界面之间多了一条反射界面,该反射界面由初期支护部位延伸出来;由于防水卷材介电常数较小,电磁波由混凝土进入防水卷材时发生正反射,反射波相位不变,与子波相位一致。

防治建议:加强防水卷材固定措施;防水卷材铺设松紧适当;二次衬砌混凝土浇筑前进行检查,确保防水板完好。

4 结论

4.1 地质雷达技术作为无损检测的重要手段,电磁波在二次衬砌各种质量缺陷形式探测中有明显的反射特征。利用电磁波在不同衬砌质量缺陷中的反射特征,可以对隧道二次衬砌质量缺陷进行检测、分类,为质量缺陷的处理提供针对性较强的依据。

4.2 综合对衬砌质量缺陷成因分析,可以发现隧道衬砌质量缺陷主要形成于建设过程中。因此为了提升工程质量,确保隧道使用寿命及运营安全,加强建设过程中质量管控是必由之路。

4.3 为了提高隧道衬砌质量,减少缺陷,应严格施工管理,推动施工工艺的标准化建设。