降低1 780 mm加热炉热量损失的措施及效果

2022-05-10李敬

李 敬

(安阳钢铁股份有限公司 第二炼轧厂,河南 安阳 455004)

在钢铁行业竞争激烈的今天,现代化的钢铁企业必须走节能降耗、清洁发展的道路。轧钢加热炉是轧钢工序中的能源消耗大户,其加热炉燃料消耗占到了该工序能源介质消耗总量的80%~85%。对加热炉不断研究摸索和实施应用新的节能技术是企业降本增效的可行之路,也是必然之路。

1 1 780机组加热炉主要技术参数

炉体内砌尺寸:43 500 mm×11 700 mm

所用燃料:高、焦炉混合煤气(热值:7 524 kJ/m3)

炉子产量:额定270 t/h,最大300 t/h(冷装);额定300 t/h,最大350 t/h(热装)

空、煤换热器形式:带插入件式金属管状换热器

烧嘴类型:平焰+调焰

空气预热温度:550℃

煤气预热温度:300℃

装、出料方式:端进端出

排烟方式:下排烟

冷却方式:汽化强制循环冷却

2 加热炉节能研究方向的确定

加热炉的煤气消耗是整个轧钢工序中最主要的能源消耗,其消耗成本占了该工序能源消耗总成本的60%。为此,研究人员将1 780 mm机组加热炉煤气消耗作为节能技术研究和施实的重点。研究人员首先采集出了1 780 mm机组加热炉每个月稳定生产运行期间的相关参数,然后通过热平衡计算得出了单位时间加热炉的各项热收入和热支出所占的比例数值,并绘制了加热炉热平衡图,如图1所示。可以看出,该机组加热炉钢坯出炉带走的热量仅为热投入总量的40.4%,煤气燃烧的热效率偏低。其主要原因是加热炉在生产运行中,烟气、炉底水冷管及炉墙带走的热损失量过大。因此,要想提高该加热炉煤气燃烧热效率、降低煤气消耗量,达到节能降耗的目的,应把降低该炉生产过程中烟气、炉底水冷管、炉墙带走的热量损失作为节能研究和采取措施解决问题的关键点。

图1 1 780机组加热炉热平衡图

3 炉子热量损失增加的原因分析

3.1 炉墙热损失量增加的原因

通过停炉期间到炉内检查,发现炉内高温段炉顶、侧墙工作层耐火材料出现了不同位置、面积的局部脱落现象和膨胀缝隙过大问题,如图2所示。经测量,炉顶工作层耐材厚度减薄了30 mm,侧墙工作层耐材厚度减薄了20 mm。加热炉内,炉墙传热的原理是:炉内工作层的传热为传导传热,炉墙外表面的传热为对流传热。炉内耐火工作层的传热量要依据传导传热计算公式来进行研究分析:

图2 炉顶工作层脱落现场图

式中:q—热流密度,W/m2

A—传热表面积,m2

λ—工作层耐材热导率,W/(m·℃)

δ—工作层耐材厚度,m

t1、t2—炉气温度和工作层耐材的温度,℃

通过上述公式可以看出,耐火材料厚度与传热量成反比关系,在炉温、传热面积及炉墙外环境温度一定的情况下,炉内耐火材料厚度的减薄是导致炉墙热损失量增加的主要原因。

3.2 炉底管热量损失增加的原因

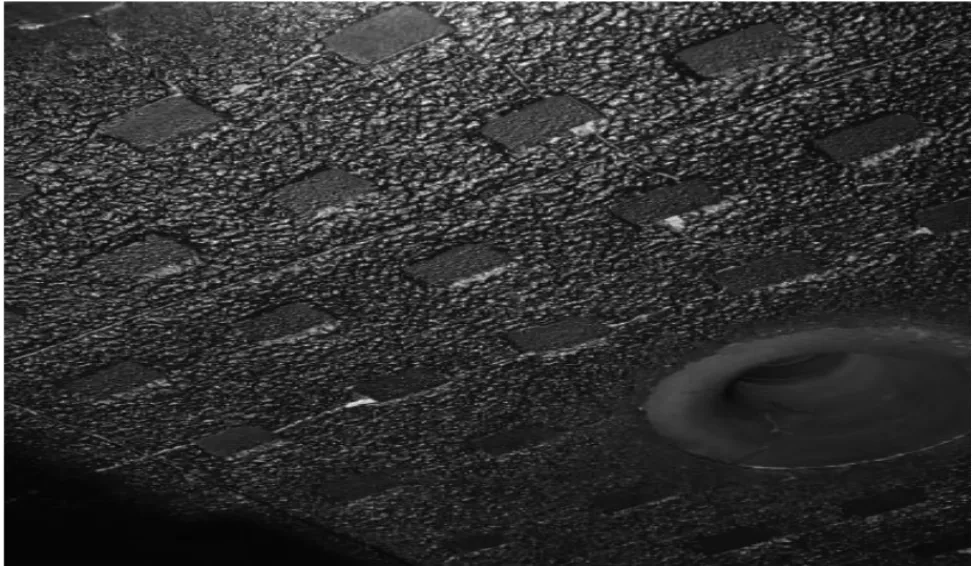

1 780 mm机组加热炉的结构型式为步进梁式加热炉;在炉内布置有活动梁、固定梁及相应数量的活动、固定立柱,其在炉内的绝热方式为50 mm厚耐火浇注料+20 mm厚硅酸铝纤维毯复合包扎绝热。水梁和立柱内冷却方式采用汽化强制循环冷却。因加热炉长期生产运行过程中存在的升、降温情况;导致水梁和立柱外的耐火浇注料抗热震性能降低,最终出现了开裂、脱落现象,如图3所示。而内层的硅酸铝纤维毯因耐火度不高[1],高温炉气直接冲刷一段时间后出现了再结晶和收缩变形现象。裸露的水梁和立柱本体,加剧了高温炉气对其部位的对流传热。致使水梁和立柱带走的炉内热量增加,煤气燃烧热效率降低。

图3 炉内水梁立柱绝热层脱落现场图

3.3 烟气热量损失增加的原因

通过对1 780 mm机组加热炉生产运行期间的有关参数采集,发现导致该炉烟气热损失量大的原因主要有以下几个方面:

(1)操作过程中空气过剩系数过大,造成单位燃烧生产的烟气量增加。

(2)煤气质量在生产过程中存在波动现象,导致烟气温度增加。

(3)烟道内设置的空、煤气烟气余热回收率偏低;预热空气温度仅为470℃,预热煤气温度为290℃。

4 节能措施的应用

针对上述得出的原因分析,热工人员实施了以下节能措施:

(1)停炉期间,对炉内侧墙和炉顶绝热层表面喷涂耐火度可达到1 600℃的高温节能涂料,涂料经过高温加热固化后在炉墙和炉顶绝热层表面形成了一种坚硬的釉质层,避免了高温炉气后期对炉内侧墙和炉顶表面的直接冲刷,有效保护了炉体的工作层面,遏制了绝热层的进一步脱落,如图4所示。另外,涂料本身气孔率低,体积密度大,对高温炉气辐射热量的反射率大,有效降低了炉墙和炉顶的初始传热温度及热量损失。

图4 炉顶高温节能涂料喷涂效果图

(2)检修期间,对水梁和立柱损坏外绝热层损坏部位的耐材全部打掉,重新进行绝热包扎检修施工。为确保耐材浇注质量,技术人员对浇注模板材质进行了改进,把原先用的钢模板更换成了本体重量轻、结合面严密的塑料模板,保障了水梁和立柱外绝热层耐材的浇注质量,如图5所示。另外,为进一步降低水梁和立柱带走的炉内热量,将隔热层硅酸铝纤维毯的体积密度由130 kg/m3提高到160 kg/m3,不仅降低了隔热层的热导率,而且提高了隔热层的耐火温度。

图5 炉内水梁、立柱浇注效果图

(3)针对烟气热损失量过大的问题,实施了加热炉生产运行期间各加热段空气过剩系数的严格管控标准,要求均热段空气过剩系数控制在0.95~1.0,二加热段空气过剩系数控制在1.0~1.05,一加热段控制在1.1~1.15,确保烟气的产生量。对生产过程中出现的煤气质量波动情况,采取勤联系、勤调整、间拔烧嘴等操作模式,避免炉内超温现象的发生。检修停炉期间,对烟道内的空、煤气换热器表面进行清灰,封堵烟道漏风口;生产期间及时调整炉膛压力,关停稀释风机,通过上述措施来提高空、煤气换热效率,降低排烟温度。

5 应用效果

通过上述多项节能措施的实施,1 780 mm机组加热炉炉内的各项热损失量大幅度降低,见表1。

表1 各项热损失降低效果

同时,空、煤气换热器换热效率明显提高,空气预热温度由470℃提高到了510℃;煤气预热温度由290℃提高到了310℃。炉内钢坯在加热过程中得到的有效热量提高到了45%。经过一年的实践运行,该机组加热炉煤气单耗由原来的56.52 kgce/t降低到目前的52.69 kgce/t,煤气消耗成本得到了大幅降低。

6 结语

不断实施加热炉节能技术的优化,提高加热炉生产率,降低燃料消耗成本是每个钢铁企业热工技术人员坚持不懈的目标和任务,也是企业降本增效中的一项重要环节。