泵控热冷混合波纹板式换热器性能测试及其主参数评价

2022-05-10王素英李超峰

王素英, 王 瑾, 李超峰

(1. 郑州经贸学院土木建筑学院,河南 郑州 451191; 2. 上海理工大学环境与建筑学院,上海 200093;3. 河南鼎力晟环保科技有限公司,河南 郑州 450047)

0 引 言

板式换热器因具备结构紧凑、换热效率高、制作过程简单等优势,已成为化工领域广泛应用的一类换热设备[1-3]。目前,大多研究工作是针对板式换热器流量分配过程进行的,认为板式换热器流道保持同样的流量[4-6]。随着截面流速降低或提高时,静压也会随之发生增大或降低的现象,从而在流道间形成不一致的压力,从而导致板式换热器流道间形成不均匀的流量状态和均匀性更差的温度场,导致换热面积无法充分发挥作用,同时引起流动阻力的明显增大,造成板式换热器出现换热效率下降[7-9]。

Jin等[10]综合运用实验测试与数值仿真分析了框架结构板式换热器与钎焊型板式换热器在使用过程中发生末端板片翘曲的影响因素,并且随着板片数量的越少,上述现象也变得更加明显,此时并不能对其进行绝热处理。经对比可知,逐渐提高流换热系数时,端板翅片效率发生了降低。Grabenstein等[11]选择可视化方法测试了两相流的相位、流态、压力与孔隙率变化情况,针对凝结期间处于不同流动模式下的压降构建了计算方程。Kwon等[12]选择R1233zd(E)作为制冷剂,对板式换热器进行了冷凝过程的传热压降测试,结果显示,逐渐提高热通量以及蒸气与制冷剂流量时,获得了更高的传热系数,但增大饱和压力时,传热系数发生了降低。Attalla等[13]设计了一种对板式换热器进行性能测试的实验平台,提高换热表面相对粗糙度后,换热效率发生了显著提高,同时达到了更大的泵功消耗,并且处于高雷诺数条件下的泵功消耗相对传热速率发生了更快增长。Jamid等[14]采用板式换热器实现热脱盐系统的预热过程,结果显示预热器性能主要受到人字形波纹倾角的影响。

本文构建了板式换热器实验平台,可以满足不同类型的热混合板式换热器换热性能表征,依次测定了换热器运行过程的压力、温度、压降以及流量变化。

1 实 验

1.1 实验系统

按照以下方式进行实验测试:分别将热水与冷水通入待测板式换热器不同入口,检测换热过程的介质温度变化,并记录运行阶段的物理量变化,计算得到板式换热器实际传热效果。需测试的各项物理性能指标包括冷热水侧流量、进出口压力与温度,根据这些物理量指标判断换热效率[15]。

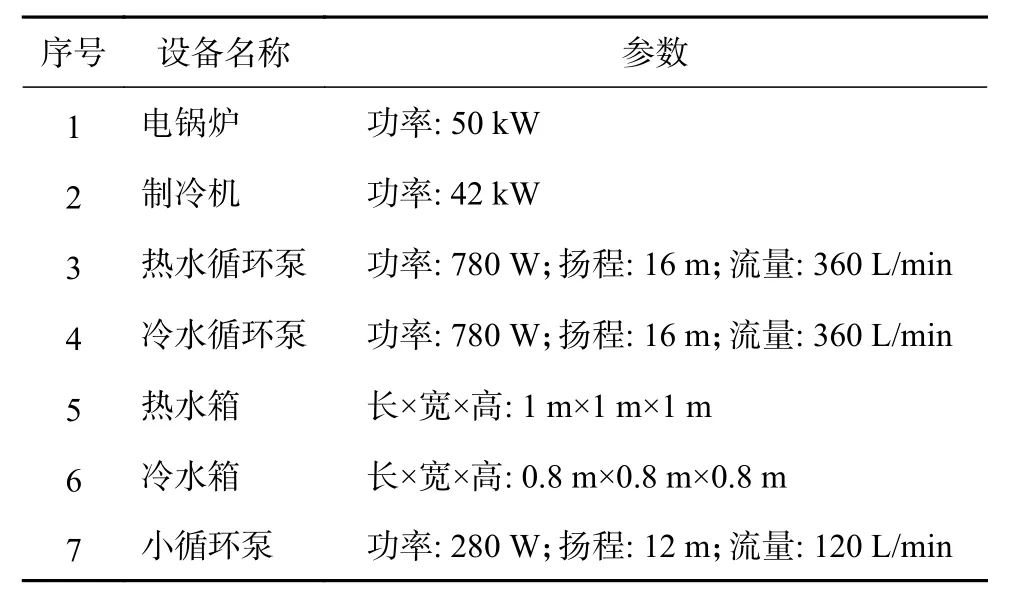

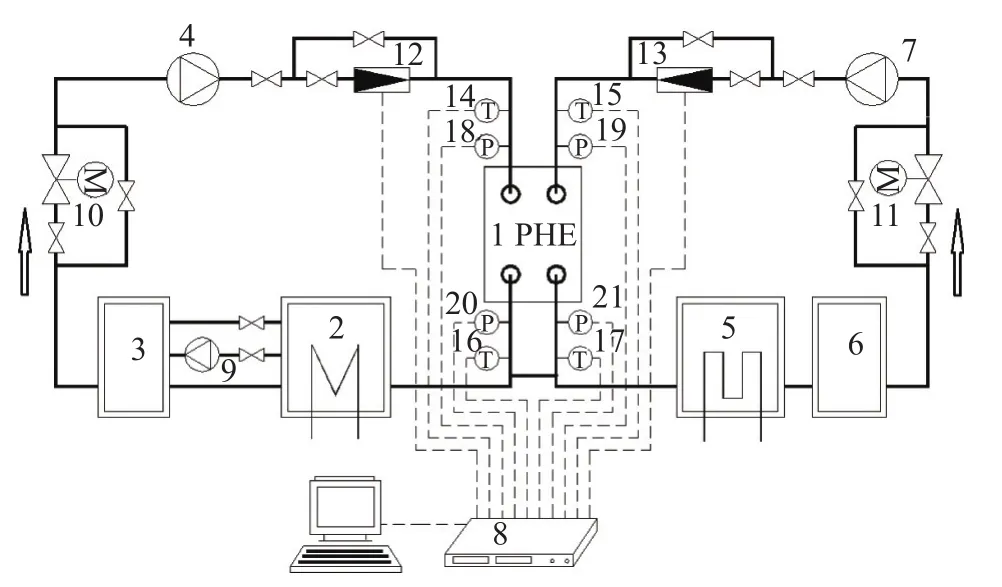

图1显示了板式换热器的组成结构及各设备的组装方式,图2显示了实验系统图,将水流方向以箭头进行表示。表1列出了本实验系统中各个设备对应的信息。可以看到,整个实验系统包含了参数收集、冷水与热水循环及板式换热器共四个模块。

表1 实验设备情况表

图1 板式换热器结构图

图2 实验系统图

图2左边给出了热水循环系统工作过程的具体原理。换热过程结束后,流体重新进入电锅炉内继续被加热达到更高温度,由此完成热水循环过程。为电锅炉与热水箱间通过小循环管路进行连接,同时为期配备了小循环热水增压泵,从而实现以电锅炉来对水箱进行加热的效果,获得实验所需的热水温度。利用电动调节阀控制热水流量,满足实验设计的流量要求。

图2右边给出了冷水循环系统的工作原理。蒸发器内的液体冷却剂跟板式换热器中经过升温的冷水完成换热,完成热量交换后在此压力状态下转变成气态,冷却剂把吸收的热量转变成自身的潜热。气体冷却剂在冷凝器中流动的时候跟管外空气发生热交换,引起冷却剂热量的持续降低,从而达到释放潜热的效果。

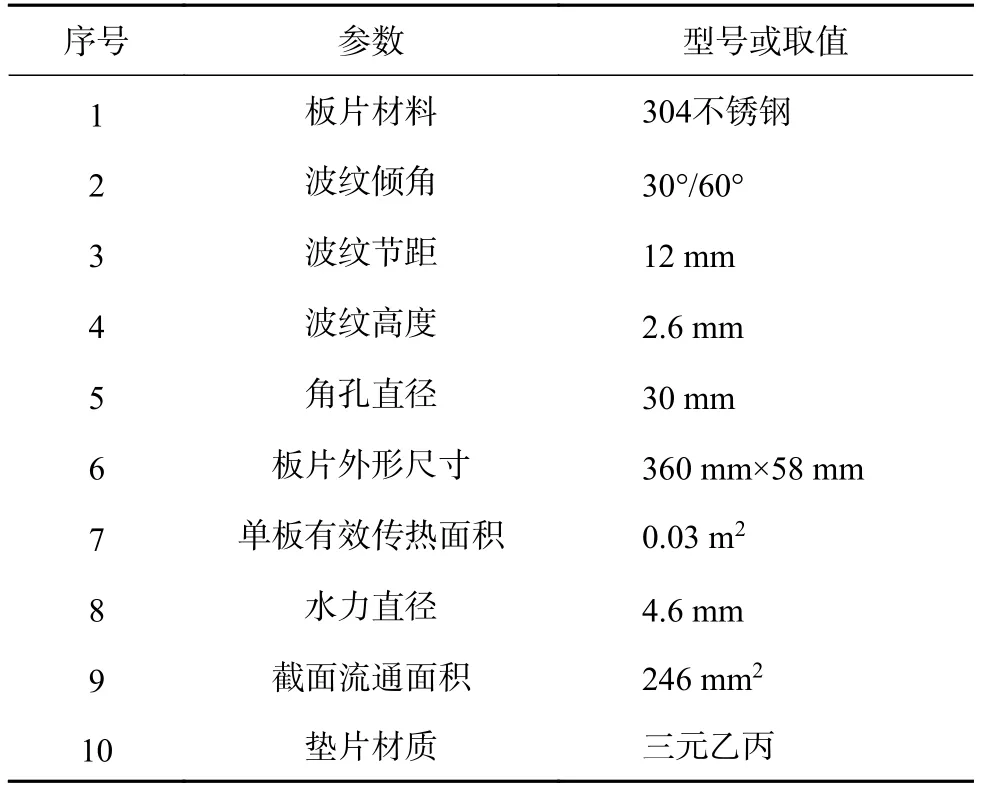

本实验采用不同波纹倾角而其他结构参数一致的波纹板片。各项参数如表2所示。

表2 实验用人字形板片的结构参数

1.2 实验步骤

实验开始前先对水箱与管道内进行换水,确保满足实验水质的要求,之后在未通电条件下对系统连接结构进行检查,确认管道没有产生渗漏的现象,当阀门开关位置确定正确的情况下,启动电源检查各设备与仪表显示状态。通过设置热水与冷水循环系统的电动控制阀使冷水与热水侧形成相应工作流量,从而达到实验测试工况的控制条件。测试过程中当系统达到热平衡状态并且获得稳定测试数据再记录测试结果。

2 测试结果分析

2.1 实验数据处理方法

根据水-水板式换热器的换热效率测试结果获得待测板式换热器在实验流量区间中的压力与温度参数。对上述实验结果进行适当处理后,再分别以总压降P0、换热效能η、流量不均系数i2进行单一指标评价,分析以上参数随质量流量qm的变化。同时利用单位泵功传热量作为综合指标评价板式换热器性能。

经单次测试总共获得10个原始数据,依次包括板式换热器热流体温度、压力、冷流体进出口温度与压力、热流体与冷流体体积流量。

2.2 性能评价参数

2.2.1 总压降分析

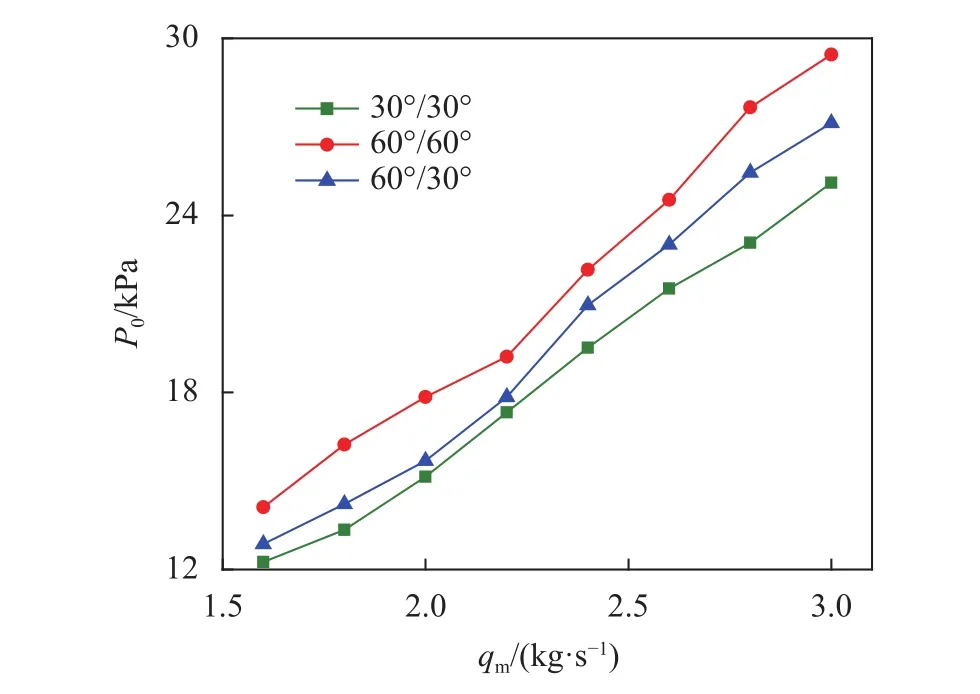

根据测试结果可知换热器总压降。图3显示波纹板式换热器在不同质量流量下总压降变化。测试期间,板式换热器中产生的质量流量介于1.6~3.0 kg/s范围内。对测试曲线进行分析可以发现,所有板式换热器都发生了P0随qm提高而增大现象。从纵向层面分析,当qm保持恒定时,当板式换热器波纹倾角发生变化的过程中,随着波纹倾角的增大,P0也随之提高。与总传热系数变化趋势相近,热混合板式换热器形成的P0在60°大波纹倾角与30°小波纹倾角之间。受触点形态差异的作用,流体会在触点影响下发生扰流现象,这使得靠近触点的区域产生更明显的湍流,显著提升了触点部位的换热器板片换热效率,这也是造成最大压力损失的区域。采用二片同样外形尺寸的人字形波纹板构成的中间流道中,当波纹倾角提高时,将会形成更多的触点,采用热混合组装方式形成的流道触点数介于两者范围内。在本实验中,逐渐增大波纹倾角时,板式换热器发生了P0与传热系数都升高的变化趋势。

图3 P0随qm的变化

2.2.2 换热效能分析

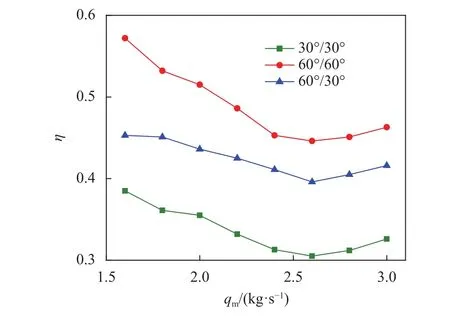

从图4中可以看到在不同为不同质量流量下对波纹板式换热器进行测试得到的换热效能曲线。根据图4可知,当qm保持恒定时,大波纹倾角换热器达到了最大效能状态,小波纹倾角时η最低。η是根据换热器测试得到的换热量和最大理论换热量相比所得结果,可以根据η大小来判断换热器对温差的利用率。当波纹倾角增大后,获得了更高的η。当冷热水进口温度保持恒定的条件下,60°换热器表现出了最高的温差利用效率。

图4 η随qm的变化曲线

对不同速速下的η进行测试发现,位于测试区间内的η和流速之间并不是呈现单调增大或减小的变化趋势,而是产生了一个转折点,同时还可以发现这些转折点基本都位于靠近2.6 kg/s的位置处。对转折点进行分析可知,其位置通常出现于热水通道中比冷水通道中的流量更大的条件下。冷热水发生交换过程的热量一致,当热水通道流量比冷水通道更大时,便会引起热水进出口温差比冷水进出口温差更低结果。

2.2.3 传热量与消耗泵功比值分析

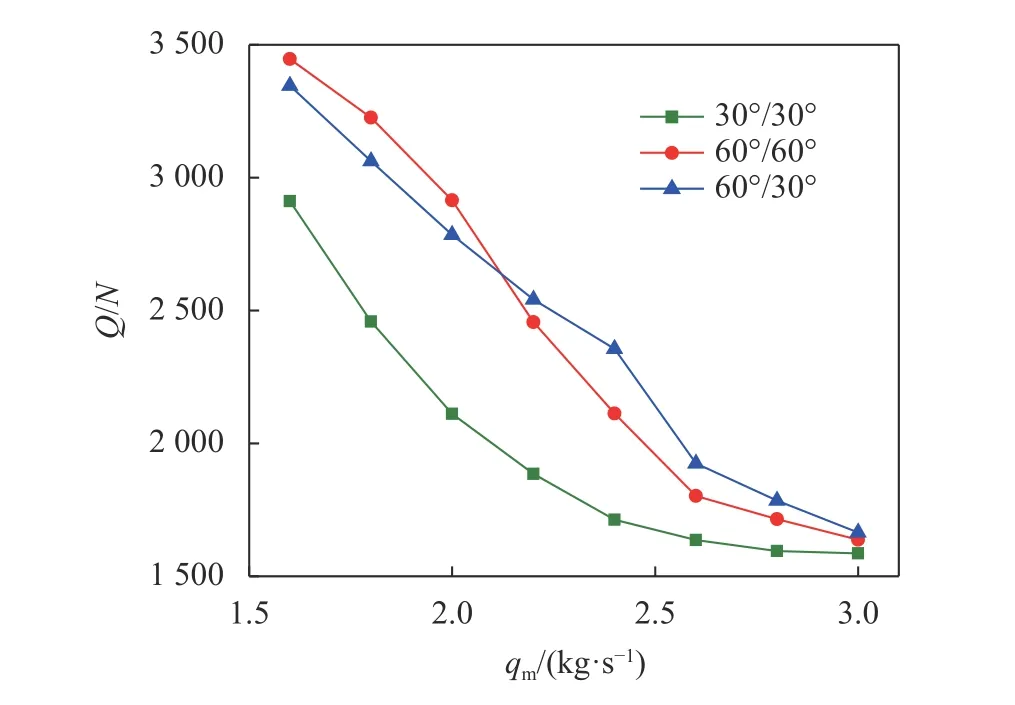

从图5中可以看到在不同流量下对应的传热量Q和消耗泵功N比值。通过分析曲线数据可知,提高qm的过程中,所有板式换热器Q/N比值都发生了减小,由此可以发现,提高qm后将会引起同样泵功下的换热量减小。当qm增大时,形成了更平缓的曲线,因此可以利用增大qm方式来获得更平缓的Q/N值。根据实验测试结果还可以看到,混合型换热器获得比其他单一纹倾角更高的Q/N比值。

图5 Q/N随qm的变化

2.2.4 流量分布不均匀系数分析

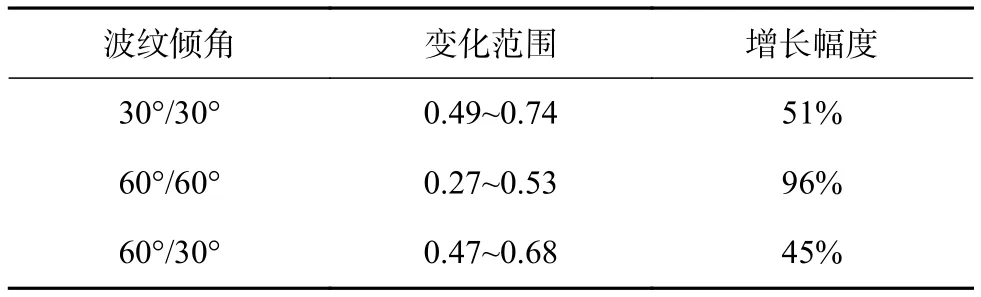

图6显示了对各个波纹板式换热器通入不同质量流量的条件下在热水侧形成的不均匀系数i2分布,表3给出了i2增幅统计结果。根据测试结果可知,随着波纹倾角的增大,i2速率也更快。增加波纹倾角时,发生了i2降低结果。对同一板式换热器进行测试发现,当qm增加时,i2也持续提高。产生原因是受到摩擦系数影响所导致的。受到较大摩擦阻力作用的情况下,角孔通道中将会形成更小的压降,此时流量分布受到的影响也会减弱,从而在流道间形成均匀的流量。

表3 i2增幅统计结果

图6 i2随qm的变化

3 结束语

1)板式换热器总压降随质量流量提高而增大。当质量流量保持恒定时,随着波纹倾角的增大,总压降也随之提高。

2)当质量流量保持恒定时,大波纹倾角换热器达到最大效能状态,小波纹倾角换热效能最低。当波纹倾角增大后,获得了更高换热效能。60°换热器表现出了最高温差利用效率。

3)提高了质量流量,板式换热器Q/N比值都发生了减小,形成了更平缓曲线。混合型换热器获得比其他单一纹倾角更高的Q/N比值。

4)随着波纹倾角的增大,不均匀系数速率也更快。当质量流量增加时,不均匀系数也持续提高。