钢垫梁架空维护高铁线路期间提高列车限速的研究

2022-05-10郭宇良孙军刘晓光赵欣欣杨全亮

郭宇良 孙军 刘晓光 赵欣欣,4 杨全亮

1.中国铁道科学研究院研究生部,北京100081;2.中国铁道科学研究院集团有限公司国家铁道试验中心,北京100015;3.中国铁道科学研究院集团有限公司铁道建筑研究所,北京100081;4.中国铁道科学研究院集团有限公司,高速铁路轨道技术国家重点实验室北京100081;5.中国国家铁路集团有限公司,北京100844

高速铁路运营期间部分区段出现路基沉降、隧底上拱、轨道板开裂等病害,线路需要架空维护以保证列车正常运行。左照坤等[1]研究了适用于无砟轨道线路的临时架空装置,该装置以钢垫梁作为架空主体,使列车在无砟轨道线路架空维护期间满足45 km/h的通行要求。姚宏安[2]提出了一种施工便梁结构方案,列车通过施工便梁的设计速度为60 km/h。郭相武[3]通过试验分析了轨道结构、施工便梁以及施工便梁支墩的动力特性。宣言[4]分析了重载铁路隧道内整治基床病害时架空线路的方法,研制出一种可在隧道内架空线路的专用便梁结构。Heinsen[5]使用有限元方法对铁路临时桥梁进行分析,探讨可能使用跨度的合理组合,分析了临时桥梁在紧急情况下的安全性。

现有架空技术研究都尝试采用更高的列车限速,但我国高速铁路架空维护期间列车限速都是采用普速铁路限速标准45 km/h。本文选取新型钢垫梁进行静载试验,分析钢垫梁结构的受力和变形,采用多体动力学仿真软件分析40~120 km/h运行速度下线路的安全性和舒适性。

1 新型钢垫梁结构设计

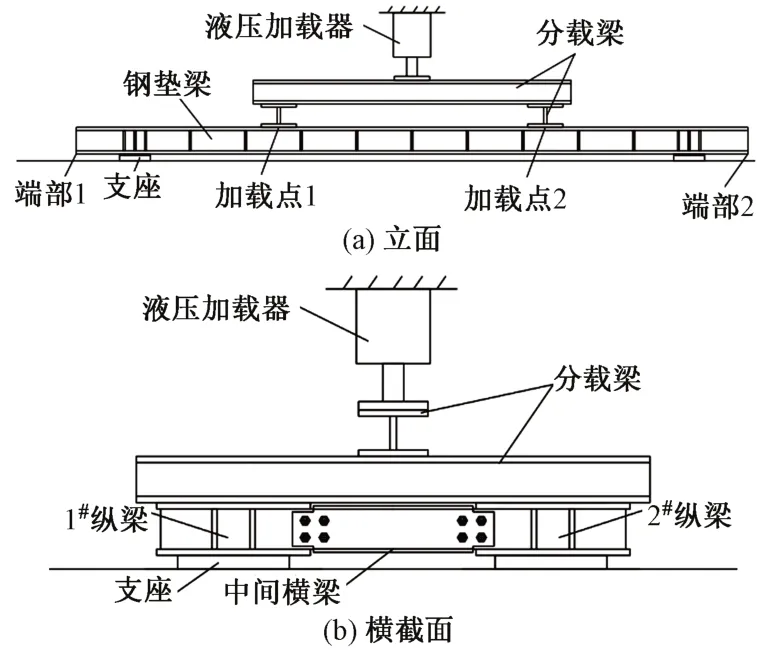

我国现在多采用D型施工便梁、轨束梁、工字钢梁等架设临时线路[6-7]。针对高速铁路CRTSⅡ型无砟轨道线路维修,2018年开始采用2根纵梁和6根横梁的钢垫梁,但是安装时间长。2019年研制的新型钢垫梁主要由2根纵梁、4根横梁组成,见图1。

图1 新型钢垫梁布置(单位:mm)

新型钢垫梁总长6.3 m,两个支座中心线相距5.2 m,支座中心线到梁端0.55 m。纵梁采用Q345qC钢材,纵梁截面为变截面设计,梁两端972 mm段宽530 mm,梁中间4 240 mm段宽730 mm,宽度过渡区采用直线过渡。腹板尺寸190 mm×24 mm保持不变。纵梁按一定间隔设置加劲肋,以提高新型钢垫梁的稳定性和抗扭性能。横梁同样使用Q345qC钢材,采用高强螺栓与纵梁相连,横梁由2根端横梁和2根中间横梁组成。

2 新型钢垫梁结构静力仿真及静载试验

2.1 静力仿真

采用有限元软件建立新型钢垫梁仿真模型,对荷载作用下钢垫梁结构刚度指标(纵梁1/2处最大竖向位移、梁端转角和最大横向位移)进行分析。

新型钢垫梁各部件均采用实体单元,主体结构材料采用Q345qC钢材的参数,横梁与加劲板使用TIE命令连接,支座尺寸与实际尺寸保持一致,支座上方橡胶承压板刚度取2.5 MN/mm。

仿真结果表明:①在CRH3列车静活载作用下新型钢垫梁的纵梁1/2处最大竖向位移3.59 mm,未超出L/900(L为跨度5.2 m)的限值5.78 mm;梁端转角为1.75‰rad,未超出3‰rad的限值。②在横向摇摆力作用下新型钢垫梁的纵梁部位最大横向位移0.2 mm,未超出L/4 000的限值1.3 mm。可见,横梁数量由6根减少为4根,从刚度方面来看可行。

2.2 静载试验

2.2.1 试验概况

为验证新型钢垫梁实际力学性能,对其进行加载试验。在加载点上放置分载梁,荷载由液压加载器施加在分载梁上(图2)。依据TB 10082——2017《铁路轨道设计规范》设置荷载,荷载采用CRH3列车静活载,按TB/T 3466—2016《铁路列车荷载图式》布置。分6次加载,每次加载60 kN;每加一次荷载稳定10 min,最后加载至360 kN时稳定30 min。然后再分6次卸载,每次卸载60 kN;同样每卸载一次稳定10 min,全部卸完后空载稳定30 min。

图2 新型钢垫梁加载示意

2.2.2 评价标准

按TB 10002—2017《铁路桥涵设计规范》中要求确定竖向变形限值:列车静活载作用下梁体的竖向挠度不应大于L/900,即限值为5.78 mm。

按TB 10002—2017中要求确定横向变形限值:在列车横向摇摆力、离心力、风力和温度荷载作用下,梁体的水平挠度不应大于梁体计算跨度的L/4 000,即限值为1.3 mm。

按TB 10091—2017《铁路桥梁钢结构设计规范》中要求确定Q345qC钢材的容许应力限值:弯曲容许应力为210 MPa。

2.2.3 结果分析

新型钢垫梁位移和应力见图3。可见:①在0~360 kN加载过程中,新型钢垫梁的纵梁以及中间横梁竖向位移和应力整体上均呈线性变化;②静活载作用下新型钢垫梁的纵梁跨中、梁端最大竖向位移分别为3.51、0.77 mm,小于限值5.78 mm,最大拉应力、压应力分别为25.34、21.21 MPa,小于限值210 MPa;新型钢垫梁的中间横梁下翼缘最大拉应力为3.22 MPa,小于限值210 MPa。

图3 新型钢垫梁竖向位移和应力

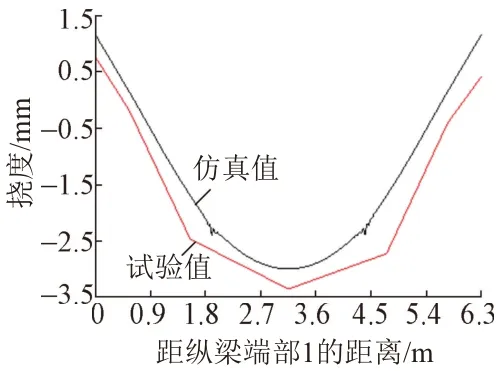

CRH3列车静活载作用下梁体竖向挠度试验值与仿真值对比见图4。可见:①新型钢垫梁纵梁1/2处的竖向挠度均小于限值5.78 mm;②试验值略大于仿真值。这是由于试验时新型钢垫梁支撑条件与仿真时略有差异,而且仿真时列车静活载以集中力施加,存在一定程度的应力集中现象。

图4 梁体竖向挠度试验值与仿真值对比

3 新型钢垫梁动力仿真分析

架空维护期间列车限速提高后,列车通过时梁体所受到的冲击力将会加大,其横向、竖向刚度可能会不足。因此,使用多体动力学仿真软件,分析40~120 km/h运行速度下线路的安全性和舒适性,从而验证高速铁路临时架空维护期间列车限速提高的可行性。

3.1 车辆模型

建立整车模型,见图5。车辆的轮对、转向架以及车体均设置为刚性体,不同部件之间均采用弹簧和阻尼器连接。假定车辆匀速运行,车轮与轨道始终接触,轮对、转向架以及车体的振动均为小位移振动。车辆关键参数见表1。

图5 车辆模型

表1 车辆关键参数

3.2 轮轨接触

采用等效弹性法计算轮轨接触几何参数;采用Hertzian法计算轮轨接触的法向力;采用Fastsim法计算轮轨接触的切向力,假设接触斑呈椭圆形,设置初始接触斑的离散度为11。

3.3 新型钢垫梁模型和轨道不平顺激励

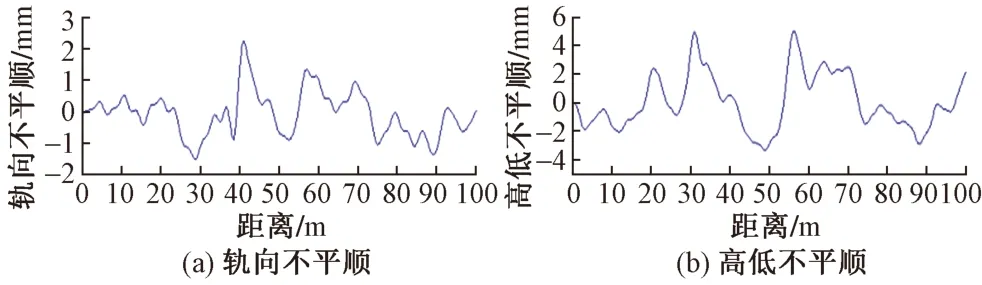

新型钢垫梁采用实体单元模拟,其模型见图6。采用轨道不平顺激励,计算时不平顺样本序列全长100 m。轨向、高低不平顺样本见图7。

图6 新型钢垫梁模型

图7 轨向、高低不平顺样本

3.4 结果分析

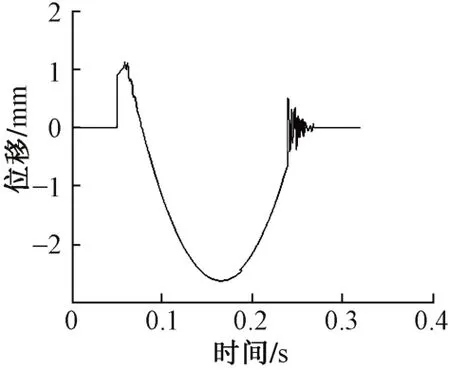

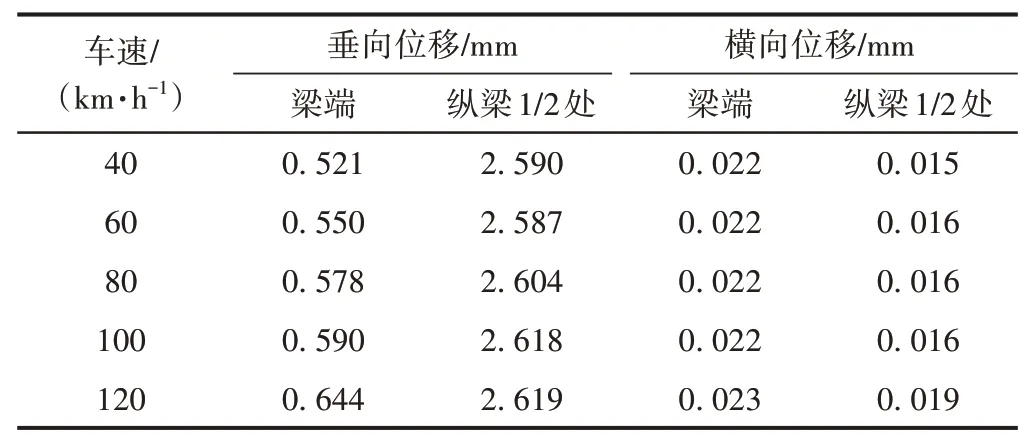

列车以120 km/h通过时新型钢垫梁纵梁1/2处竖向位移时程曲线见图8。不同车速下新型钢垫梁位移见表2。

图8 列车以120 km/h通过时新型钢垫梁纵梁1/2处竖向位移时程曲线

表2 不同车速下新型钢垫梁位移

由图8、表2可知:①列车以120 km/h通过时纵梁1/2处、梁端垂向位移最大,其值分别为2.619、0.644 mm,未超出限值5.78 mm;纵梁1/2处的横向位移也最大,其值为0.023 mm,未超出限值1.3 mm。②车桥之间未产生明显共振现象,但新型钢垫梁在列车通行过程中出现上跳现象。说明随着速度的提升,车轮的反复冲击以及钢轨的作用,可能引起了新型钢垫梁的梁端位置偏移。建议架空维护期间利用天窗对新型钢垫梁的梁端位置进行恢复,保证限速提升后的安全。

车辆动力学性能指标和平稳性指标见表3。可知:①不同车速下脱轨系数均未超出限值0.80。列车的轮重减载率随着车速增大而增大,车速80 km/h时轮重减载率小于限值0.65,车速120 km/h时轮重减载率超出限值。车体最大垂向、横向加速度分别为0.610、0.386 m/s2,小于TB 10002—2017中1.3、1.0 m/s2的限值。②根据GB/T 5599—2019《机车车辆动力学性能评定及试验鉴定规范》中平稳性指标W的判定方法,五个车速下竖向平稳性指标最大为2.761,属于3级(2.75<W<3.00),判定为合格;横向平稳性指标最大为2.609,属于2级(2.50<W<2.75),判定为良好。

表3 车辆动力学性能指标和平稳性指标分析结果

4 结论

针对我国铁路钢垫梁架空维护期间列车限速低(45 km/h)的问题,研究采用新型架空技术将限速提高。

通过静力仿真和静载试验,新型钢垫梁的位移和应力均满足相关规范要求。从刚度方面来看,横梁减少2根可行。通过多体动力学仿真分析,列车以80 km/h的速度通过时,新型钢垫梁的位移以及列车的动力学性能指标均满足规范要求;列车以120 km/h的速度通过时,新型钢垫梁位移和列车的脱轨系数、车体加速度、平稳性指标均满足规范要求,但轮重减载率超出限值。可见,新型钢垫梁满足80 km/h列车通行条件,因此建议高速铁路钢垫梁架空维护期间列车限速由45 km/h提高到80 km/h。