铝合金材料A356疲劳寿命试验研究优化 CAE有限元分析

2022-05-10李自平向用均杨钧浩

杨 雷,李自平,向用均,杨钧浩,高 为

(四川建安工业有限责任公司,四川 成都 625000)

铸造铝合金具有良好的铸造工艺性能、力学性能和机械加工性能,在汽车行业得到了广泛的应用。汽车的轻量化趋势已由发动机开始向汽车悬架进军。由于悬架(扭梁/副车架等)复杂的受力情况,对铝合金产品的可靠性就有更高更准确的要求。产品开发前期的CAE有限元可靠性寿命分析数据对产品的结构设计至关重要。本文以下内容主要为如何得到对特定加工工艺的材料 的不同结构产品进行置信度较高的有限元疲劳寿命分析数据。

1 试验方案设计及执行

1.1 试验材料

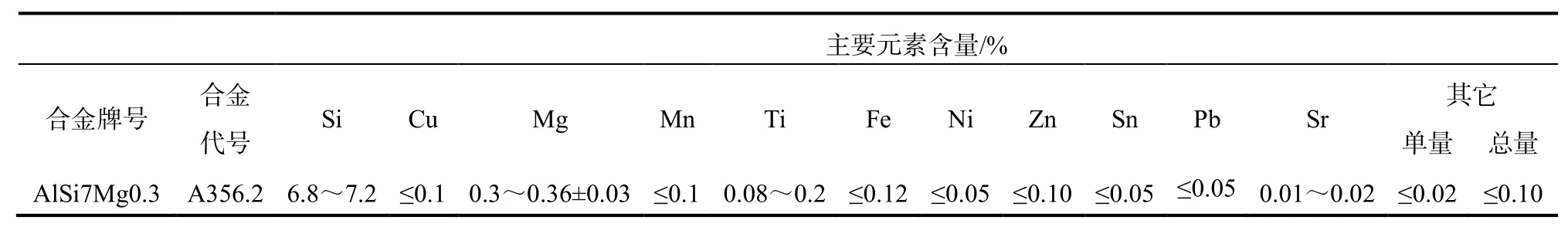

本次试验针对A356铝合金材料进行研究分析,该材料的主要元素及含量如表1所示。

表1 AlSi7Mg0.3(A356.2)主要元素含量表

1.2 试验设备

伺服材料疲劳试验系统包括金属材料疲劳试验台EHF-UV100k3-040-1AUS、电液伺服十通道悬架结构试验系统SVT-50-300。设备均由四川航天计量测试研究所年度校准。

1.3 试验步骤

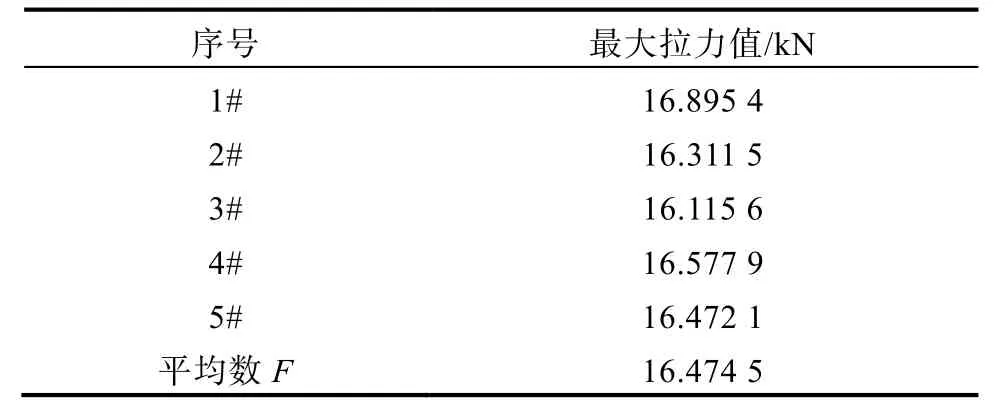

(1)如表2所示,取5根试验样件做静态拉伸试验,得到5个试验样件的抗拉强度数据。根据5个抗拉强度数据值计算出抗拉强度的中位数。由于5根试验结果的值十分接近,可以采用平均值替代中位数。根据截面积计算出平均抗拉强度327.75 MPa,屈服强度210.335 MPa。

表2 各试验样件最大拉力值

(2)根据抗拉强度平均数的40%~75%内取需要的应力点,可以根据实际情况在中间位置每隔5%取一个应力值,两端每隔10%取一个应力值。每一个应力值需要进行5个试验样件的疲劳耐久试验。初步取75%,65%,60%,55%,50%,40%的值作为试验载荷输入。最终与CAE分析技术人员协商确定12 kN、10.6 kN、9.8 kN、9 kN和6.5 kN的载荷为试验载荷。根据试样样件的直径为8 mm,所对应的应力依次为:238.9 MPa、211.0 MPa、195.1 MPa、179.1 MPa、129.4 MPa。

(3)按照从大到小依次进行疲劳耐久试验,=-1(即载荷幅值为拉压载荷)。

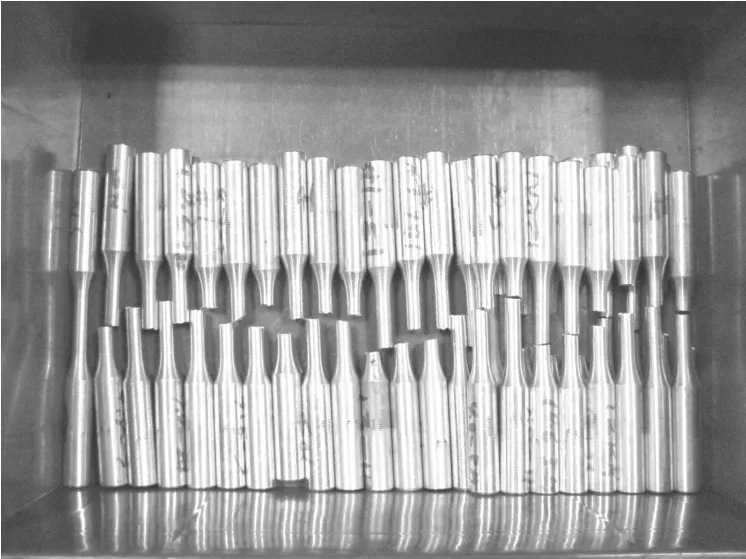

所测数据如表3所示。试验安装及试验后样件如图1、图2所示。

表3 各试验样件疲劳寿命值

图1 试验安装照片

图2 试验后样件照片

1.4 试验数据分析

从试验数据可知,相同载荷的不同试验样品的试验结果差别很大,高载荷的个别试验次数甚至高于低载荷的试验次数;同载荷的不同样件的试验次数也有较大差异。此种情况的原因众多,少量的次数偏差大多由加工误差引起,而如238.9 MPa应力下的第一件与第二件的大量误差一般是材料内部缺陷造成,如组织粗大、夹杂等。该原因分析可以通过光学显微镜以及扫描电镜可以观察出来,很多文献已经提到。我们分析的重点在于得到较准确的每种应力载荷下的样件疲劳寿命,所以就必须对每种载荷下不同样件的试验结果进行基于金属件疲劳威布尔分布GB/T 34987—2017/IEC 61649:2008的数据统计分析,分析结果如表4所示。

表4 各应力的试验数据统计分析结果

应力-寿命曲线(Stress life curve,SN)曲线拟合如图3所示。

图3 A356-SN曲线

2 代入CAE分析软件进行数据修正

将分析统计后的SN数据通过软件接口对分析软件数据库中的材料性能参数做出修正。调整后的分析结果要与统计后的试验数据尽量吻合。

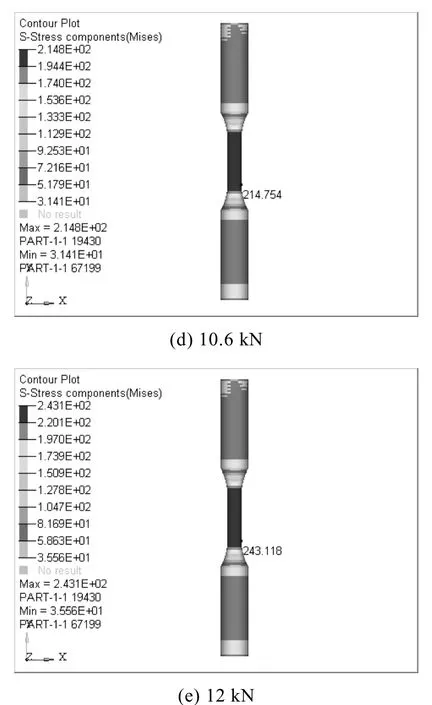

采用线性分析的方式来计算拉压的强度,由 于载荷的对称性,下面仅展示拉伸状态的强度结果,如图4所示。

图4 修正后各载荷下抗拉强度的分析结果

从上述的结果可知,按公式手算的结果与有限元分析(Finite Element Method, FEM)方法相比均偏小,但差异不大,对后续疲劳分析的结果是有一定的影响的。

采用测试的SN曲线进行疲劳分析(B90)。

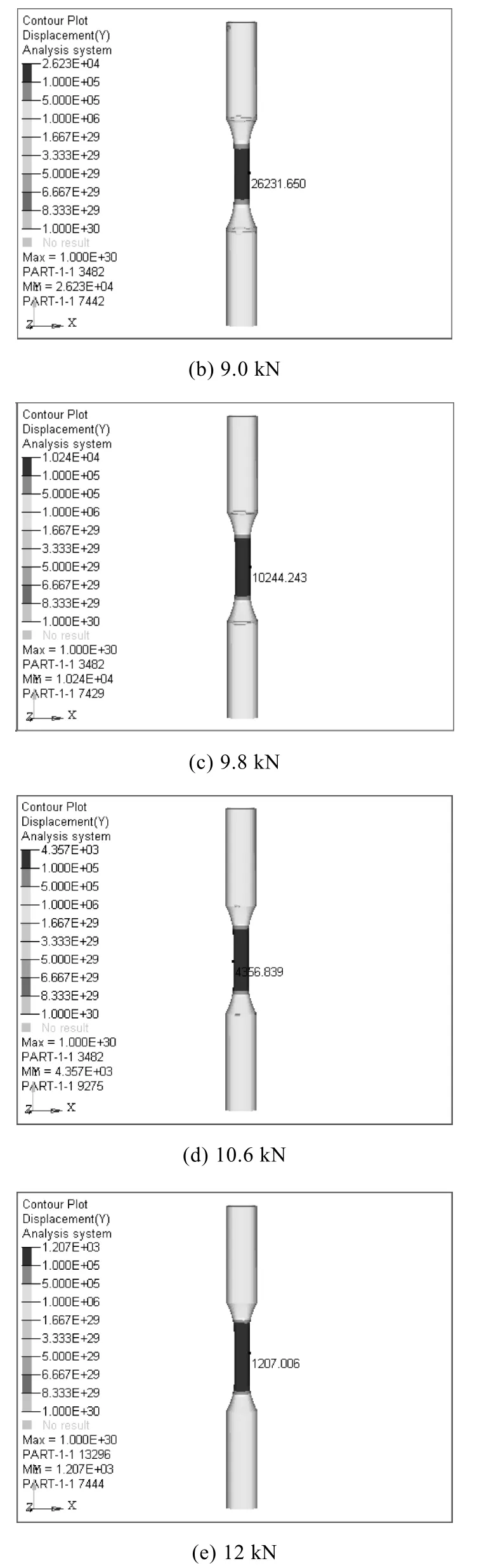

分析时按=-1的对称恒幅循环载荷进行加载分析,以得到基于测试的基本SN曲线下的耐久结果,如图5所示。

图5 修正后各载荷下疲劳寿命的分析结果

上述的疲劳分析结果与试验结果的整体趋势是完全一致的,另外由于前述提到的试验数据的离散原因,所得的SN曲线是并不完全准确的,在 高应力区的偏差较大,而在低应力区则有非常好的吻合度,即抗拉强度的40%左右还是有很好的置信度的,这一点在后面实际产品试验和分析的对比中也得到了验证。

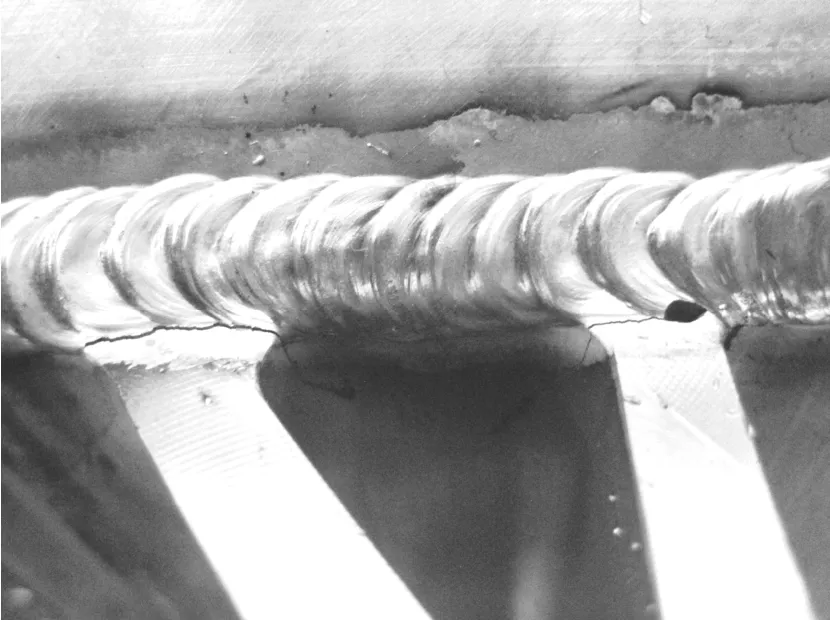

3 进行结构产品比对试验

CAE分析结果与样件的试验结果调整吻合后,进一步进行结构样件的疲劳寿命试验与有限元寿命分析结果的比对验证。材料为A356的后副车架的疲劳耐久试验项目众多,取其中一项前悬置支架耐久试验进行比对。该试验项目要求对结构件进行及两个方向施加±12 kN的疲劳耐久试验。由于材料寿命完全取决于试验载荷的大小,试验结果及分析结果均不会出现失效,该结构样件能满足寿命要求。为验证优化后分析结果的匹配度,我们加大了试验载荷,试验载荷提高了到22 kN,由于焊缝处是结构件的薄弱环节,焊 缝处根据经验一般为裂纹源,分析结果及试验结果都是焊缝处最先失效,失效图片及分析如图6—图9所示。

图6 结构件试验安装图片

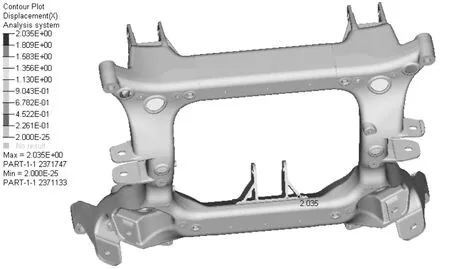

图7 ±12 kN的疲劳耐久试验分析结果

图8 ±22 kN的疲劳耐久试验分析结果

图9 ±20 kN的疲劳耐久试验样件开裂照片

试验失效次数:84 538,CAE疲劳耐久试验分析结果次数:200 000/2.035=98 280,误差范围控制在了15%以内。由于前期每种载荷下的试验样本量只有5根,且试验结果数据较离散,如需缩小误差范围,需增加样本量,优化材料SN曲线。增加样本量就会增加试验时间,而15%的误差对于前期结构开发已经可以提供一定的参考依据。由于产品前期结构更改较为频繁,所有的结构更改均用实际台架试验进行验证费时费力,而软件自带材料数据库与实际产品的加工工艺(热处理等)存在差异,会造成分析结果与实际试验有较大的误差。该方法可有效改善这种差异,并使得分析结果具有较高的可信度。

4 结论

通过前期反复的试验及软件数据调整,得到的主要结论如下:

建立了铝合金A356标准棒材及结构件的有限元模型,通过材料拉伸及疲劳试验计算出了材料的性能参数并收集了不同应力下的试验次数。 通过数理统计学的威布尔分布GB/T 34987—2017/ IEC 61649:2008标准计算并拟合得到SN曲线。

将该材料SN曲线带入并修正有限元分析软件的数据库,建立了铝合金A356材料某一结构件的有限元模型。使用数据库修正后的有限元分析软件对其进行疲劳寿命分析。将两种载荷下的结构件试验结果及软件分析结果进行比对,有效提高了有限元分析软件结果的可信度,误差范围降低到了15%以内。