基于整车能量流分析的WLTC循环油耗优化

2022-05-10杨如枝梁源飞满兴家周正群李露露

杨如枝,梁源飞,满兴家,周正群,李露露

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

我国作为能源消耗大国,对石油、天然气等化石燃料需求极大,能源消耗伴随着环境污染,因此,面临巨大的能源与环境污染的双重压力。同时,作为汽车保有量大国,虽然新能源汽车的比例在不断增加,但传统燃油车仍占主导,汽车的节能减排就显得尤为重要。此外,碳中和和碳达峰目标年限的明确提出也使汽车节能减排的进程加快。

整车能量流分析与管理是在道路循环工况下确定燃料燃烧能量在整车系统中的流动分布,针对能耗损失高的区域,提出优化方案,降低整车的能耗损失,提高能量的利用率,进而提升整车的经济性,达到节能减排的目的。整车能量流分析有助于改善汽车能量管理策略,更好的将整车目标进行分解,实现整车综合性能目标。

整车能量流分布在不同的道路工况下表现不同,针对新欧洲驾驶循环(New Europen Driving Cycle, NEDC)的整车能量流分析进行了大量的研究,包括冷机与热机状态的能量流在占比、整车能量流冷启动变化规律、冷却液与排气能量的分析、发动机缸内热功转换等。相较NEDC循环,世界轻型车测试循环(World Light Vehicle Test Cycle, WLTC)的平均车速更高且瞬态加速更激烈、覆盖发动机工况更广,对整车系统设计及标定策略的要求更高。因此,本文基于WLTC循环,进行整车能量流测试分析,确定能量流分布,针对能耗较大的系统进行仿真分析,得到优化方案并应用到实车,进而改善整车经济性。

1 能量流测试

根据GB/T 19752—2005的规定,样车在转鼓环境仓进行整车能量流测试,整备质量为1 355 kg,满载质量为1 735 kg。为更全面地评价整车能量流分布,采用相关测试设备获取相关数据,主要测试设备如表1所示。

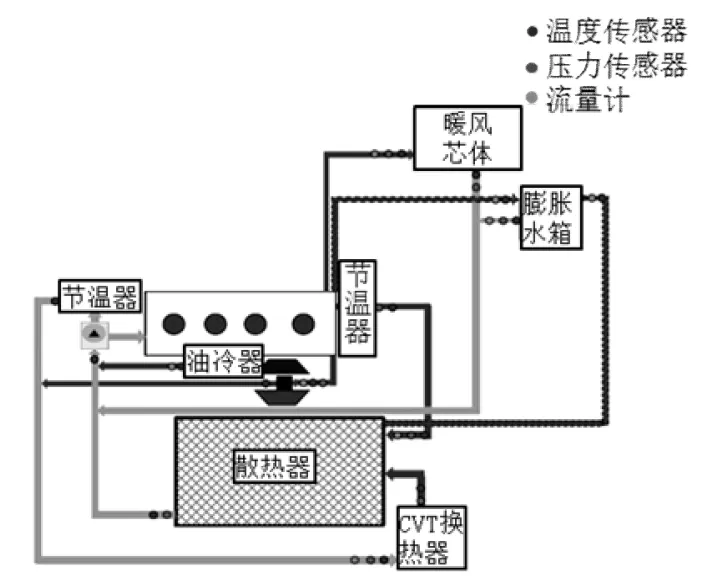

为分析评估整车能量利用与损耗,在测试过程中全面监测整车运行状态,在整车的气体流动、冷却水流动和润滑油流动路径等关键位置布置了温度、压力、流量计等传感器,用于测量不同位置的流体温度、压力和流量,如图1和图2所示。

表1 测试设备

图1 气路传感器分布图

图2 冷却水路和润滑油路传感器分布图

整车能量流测试结果如图3所示,包括了能量的利用和损耗,能量的利用比例稍微偏低,损耗偏高,主要是未燃化学能损失、换热损失、排气能量损失、泵气损失。本文主要从热管理方面,针对未燃化学能损失、换热损失和排气能量损失对整车WLTC循环工况油耗进行优化。

图3 整车能量流分布图

2 整车能量流仿真模型的搭建与校核

2.1 模型搭建

应用GT-Suite整车性能仿真平台,基于整车各个子系统零部件,再结合整车各系统部件的实际结构及性能特征,分层分级搭建整车模型。整车模型的主要子系统模块如图4所示,主要包括发动机模块⑦、传动模块③、整车模块④、电子控制单元(Electronic Control Unit, ECU)模块②、驾驶员模块①、缸体换热模块⑤、发动机润滑系统⑥、发动机冷却系统⑧、前端冷却模块⑨以及传动系统冷却模块⑩。

图4 整车模型物理架构

2.2 整车能量流模型的校核

整车能量流模型的校核主要包括发动机性能模型校核、整车传动系统状态校核、发动机进排气系统校核和发动机冷却/润滑系统状态校核。

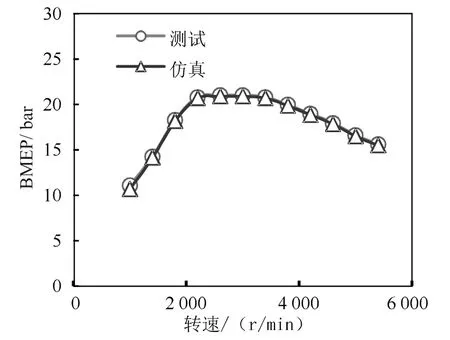

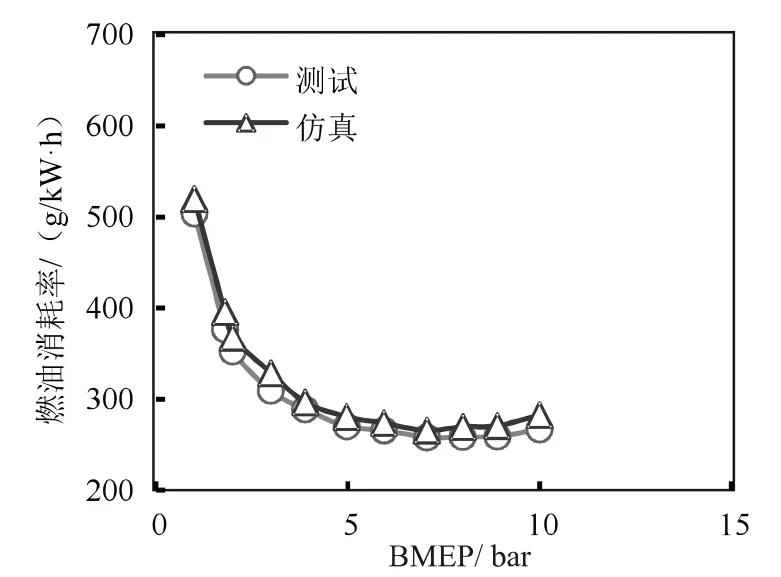

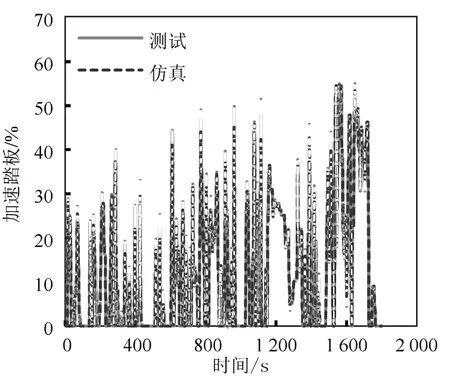

发动机性能模型校核包括使发动机外特性和部分负荷性能参数计算值与试验值吻合。外特性主要以平均有效压力(Brake Mean Effective Pressure, BMEP)相对误差≤2%作为校核要求,部分负荷则以燃油消耗率达到测试值附近为准,如图5、图6所示。整车传动系统状态校核则是将已校核的发动机模型集成到整车模型中,给定相关水温和油温的测试边界,将车速校核至±2 km/h的误差范围内,进而将加速踏板校核准确,如图7所示。发动机进排气系统气路校核主要包括压气机前后的温度/压力、中冷前后的温度/压力、节气门前后温度/压力和涡轮前后温度/压力,如图8所示。冷却/润滑系统校核主要包括各支路的温度、压力及流量的校核,如图9所示。模型完成校核 后,则可作为整车能量流的基准模型,进行后续优化分析。

图5 发动机外特性BMEP校核

图6 发动机部分负荷油耗校核

图7 加速踏板开度校核

图8 进排气系统校核

图9 冷却/润滑系统校核

3 整车油耗优化仿真分析

3.1 未燃化学能优化

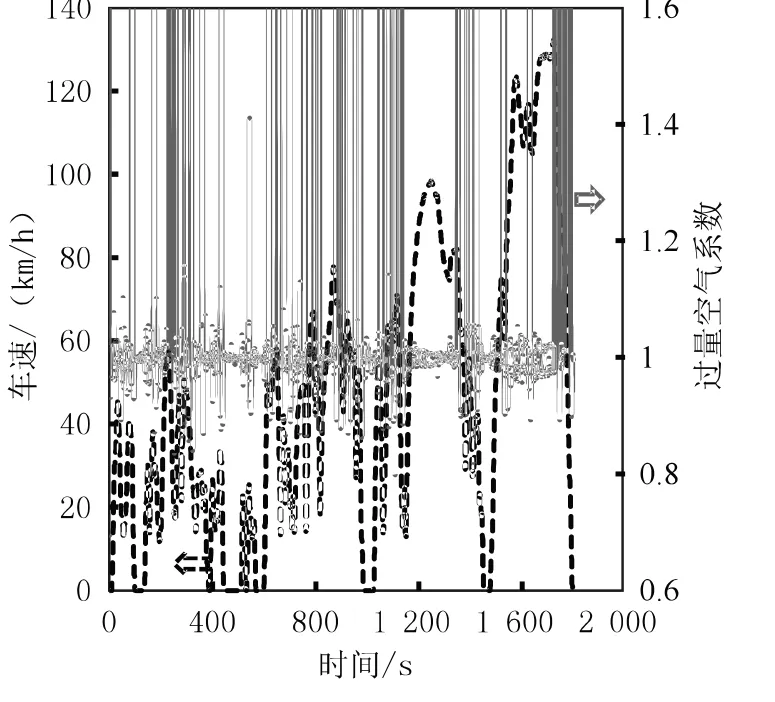

未燃化学能偏高是因为在WLTC循环下的Lambda控制空间大,且恢复供油的Lambda为0.82~0.88,如图10所示,过量空气系数较浓。因此,可从恢复供油的过量空气系数及断油转速 两方面进行优化分析:(1)降低恢复供油时的加浓程度,将Lambda由0.88提高至1;(2)调整整车恢复供油的转速至1 100 r/min,如表2所示。降低恢复供油的加浓程度后,WLTC循环的累积油耗由原机的1 217.31 g下降至1 210.64 g,改善了0.55%。调整恢复供油转速为1 100 r/min后,累积油耗则降为1 200.59 g,相较原机下降了1.37%。

图10 WLTC循环过量空气系数

表2 调整恢复供油转速 单位:r/min

3.2 换热损失优化

换热损失优化主要从发动机冷却水温温升历程、暖风换热损失和无级变速器(Continuously Variable Transmission, CVT)油温温升历程进行优化,减小换热损失,降低整车WLTC循环油耗。

3.2.1 冷却水温温升历程及暖风换热优化

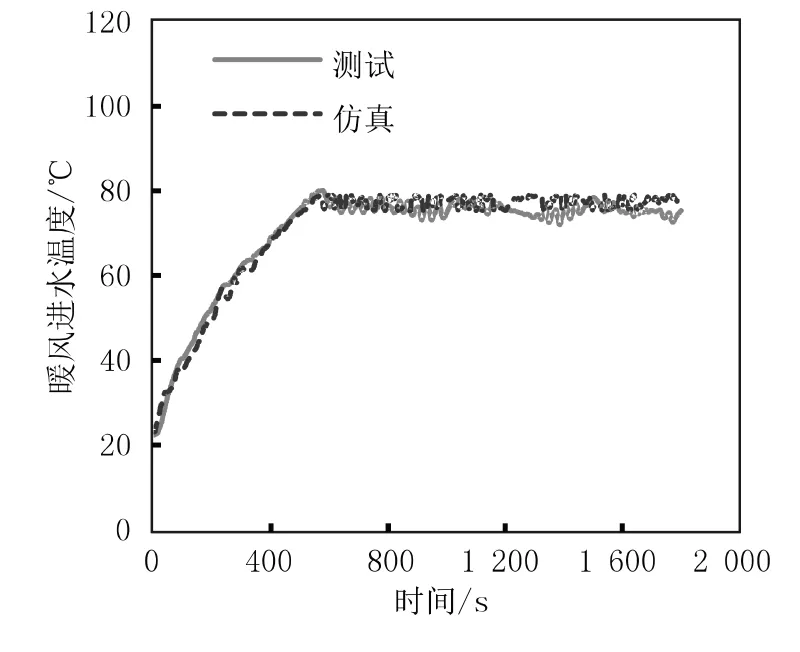

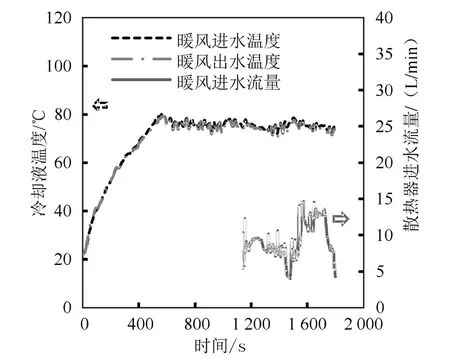

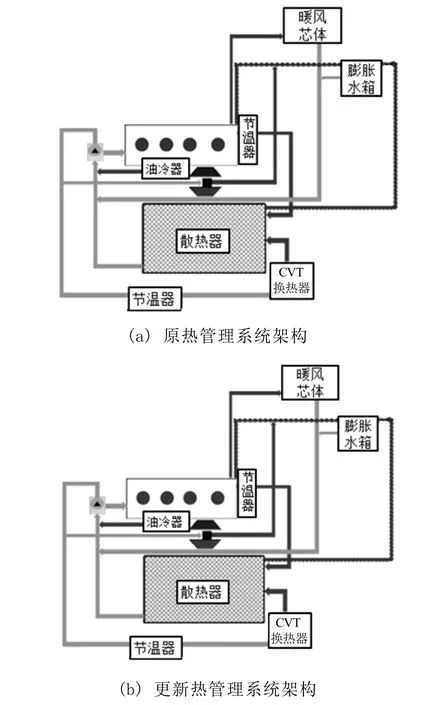

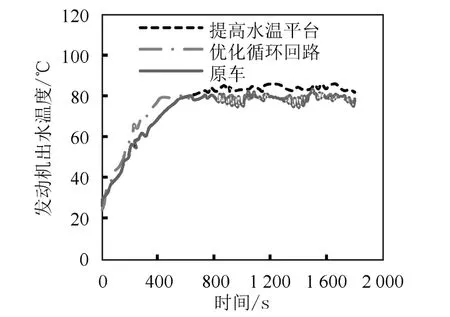

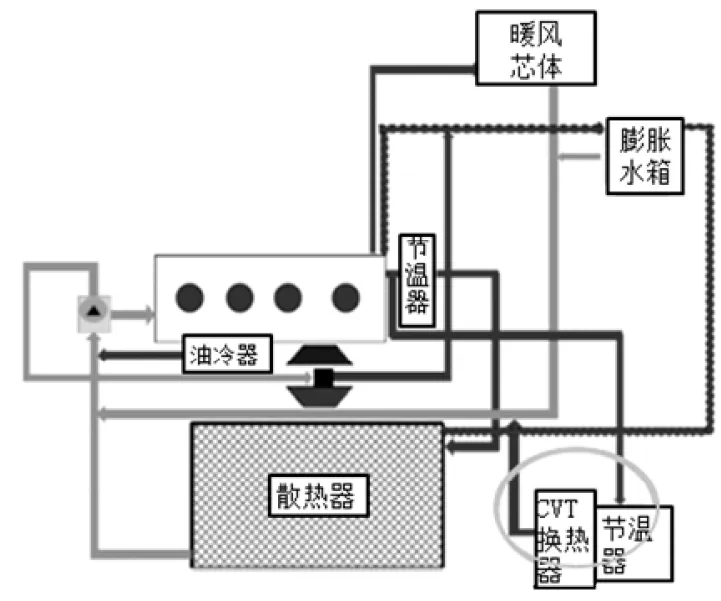

图11为发动机冷却水温升历程与散热器进水流量,由图可知目前的水温平台为78.8 ℃,处于较低的水平且冷却水温度从23 ℃上升至80 ℃的时间为519 s,冷却水温在前期的温升斜率较低。由图12暖风进出口温度及流量曲线可知,暖风流量与发动机转速耦合,暖风系统常通,会增加暖机过程需加热的水容积,延缓暖机过程。此外,增压器出水回路不合理,出水直接进入膨胀水壶,如图13原循环回路所示,导致膨胀水壶出水流量大,水壶中的水参与循环过程而导致暖机时间增加。

图11 冷却液温度及散热器流量

图12 暖风进出水温度及流量

图13 循环回路更改图

为减少换热损失,优化分析方案包括:(1)提高发动机平衡水温平台,更改发动机节温器,开启温度提高至84 ℃;(2)在暖通回路添加节温器,在无采暖需求时切断暖通流量;(3)更改增压器回路与膨胀水壶管路布置,从发动机出水取水,接回小循环;(4)油冷器回路增加节温器,开启温度为79 ℃。循环回路更改如图14所示。

由图14可知,冷却水温平台提高至84 ℃,减少了传热损失,水温前期温升斜率提高,温度上升加快,改善了发动机水温历程时间,使达到平衡水温的时间减少了135 s。最终传热损失的减少使WLTC累积油耗由1 217.31 g降低至1 212.27 g,下降了0.42%。此外,由于所用的一维分析模型无法反映水温对发动机燃烧和摩擦改善所带来的效果,实际油耗改善率会更大,在进行实测时会反映出来。

图14 发动机出水温度

3.2.2 CVT油温温升历程优化

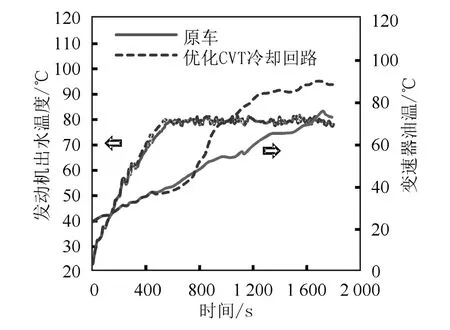

图15变速器温升历程显示,采用无级变速器油(Continuously Variable Transmission Fluids,CVTF)换热器实现变速器油和冷却液换热,使变速器油温升高。在WLTC循环中,变速器的油温在循环结束时上升至74 ℃,变速器在循环过程中基本处于最佳工作温度以下。针对CVT油温温升历程,基于当前管路循环(图13原循环)管径, 修改取水和回水口,即将与CVT油换热的水路循环从发动机出水口取水,回水接回小循环水路,如图16所示,并将节温器开启温度调整为79 ℃。

图15 变速器温升历程

图16 热管理系统架构优化示意图

如图17所示,优化后的发动机出水温升历程变化很小。此外,变速器油温在800 s前后开启快速升温,迅速达到节温器开启温度79 ℃。油温升高使变速器效率有所提升,使WLTC循环累积油耗由1 217.31 g降低至1 214.90 g,有0.2%的改善。

图17 发动机出水温度和变速器油温

3.3 排气能量损失优化

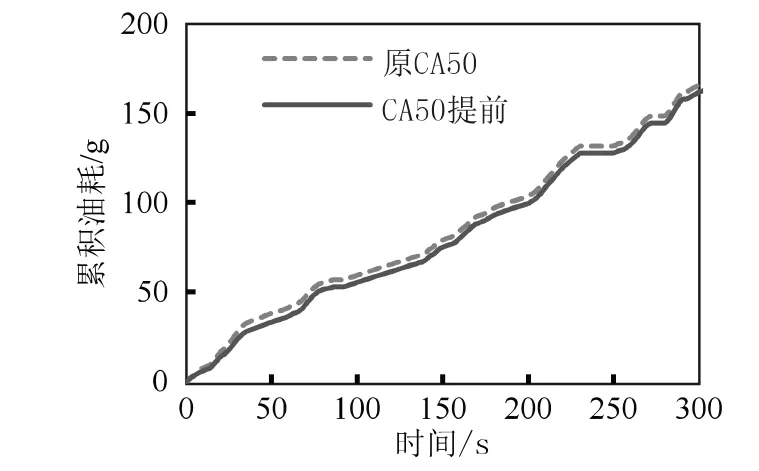

图18为催化器中心温度和涡前温度,催化器中心温度上升至300 ℃是起燃完成的标志,由图可知,发动机完成起燃过程需要76 s的时间。起燃完成后,催化器中心温度继续升高,是因为点火推迟,CA50(累计放热量为50%时所对应的曲轴转角)位置推迟,导致温度升高。排气温度升高会导致排气能量损失增加。因此,将起燃过程的CA50提前10°CA,以降低排气温度。CA50的提前使起燃过程的涡前温度下降,如图19所示。CA50提前使热功转换效率提高,降低了起燃过程中的排气损失,使起燃过程的油耗降低,如图19所示,WLTC循环的累积油耗从1 217.31 g降低至1 211.99 g,下降了0.44%。

图18 催化器中心温度和涡前温度

图19 累积油耗曲线对比

4 优化方案试验验证

综合仿真优化方案得到WLTC循环降油耗总改善率为2.98%。为了验证仿真优化方案实车测试效果,保持整车滑行阻力输入与前序测试一致,在环境舱转鼓开展WLTC工况油耗测试。

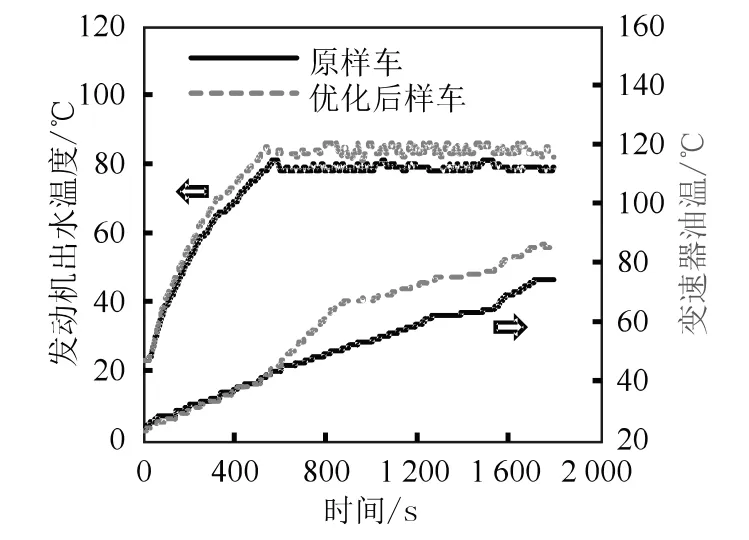

优化方案实测WLTC循环工况油耗取5次测试平均值为6.55 L/100 km,相比原样车6.8 L/ 100 km,降低了3.68%。如图20 WLTC循环工况的发动机出水温度结果所示,原车发动机出水温度达到平衡的时间为520 s,优化后的达到平衡温度的时间为447 s,缩短了73 s,改善效果明显。CVT油温的温升历程则显示,原车变速器油温初始温度为24 ℃,最高温度为74 ℃;优化方案的初始油温均为23 ℃,最高油温为86 ℃,循环终了变速器油温提升12 ℃。在循环前600 s,原车与优化样车验证试验温升几乎一致,600 s到890 s整改后的样车温升较明显加快,主要得益于冷却液对变速器油的加热效果。

图 20 发动机出水温度及变速器油温

5 结论

通过对样车WLTC循环工况的整车能量流测试,获得能量流分布,对能量损失较大的部分进行仿真优化分析,再通过试验验证仿真分析结果,主要结论如下:

(1)样车能量流测试的未燃化学能、换热损失、排气能量损失偏高;

(2)通过仿真分析优化标定、冷却水路/油路循环、起燃过程,使WLTC循环油耗降低2.98%,其中影响较明显的是减小恢复供油空燃比的浓度和降低恢复供油转速;

(3)综合优化方案试验的发动机出水温度达到平衡温度的时间缩短了73 s,CVT油温在循环终了时从74 ℃提高至86 ℃;

(4)综合优化方案使WLTC循环百公里油耗从6.8 L降低至6.55 L,降低了3.68%。