集料表面改性技术对钢渣性能影响研究

2022-05-09弓社强蔡建霞

弓社强, 高 颖, 蔡建霞

(1.邯郸市交通运输局, 河北 邯郸 056006; 2.河北工程大学 土木工程学院, 河北 邯郸 056107)

公路交通建设需消耗大量天然资源,使环境问题凸显[1]。钢渣作为一种工业固体废弃物,具有良好的强度、硬度、耐磨性、棱角性,力学性能接近或优于天然碎石,若能将钢渣应用于公路建设中,不仅可解决大量钢渣废弃物因堆积而产生的环境污染问题,还可提高公路各项性能及使用寿命[2]。但实际工程经验表明,钢渣中的游离CaO遇水容易发生水化反应,生成的物质会致使钢渣体积膨胀,进而导致钢渣路面发生病害。针对钢渣膨胀问题,现阶段抑制钢渣体积膨胀的主要措施有:自然陈化法[3]、掺矿物掺合料法[4]、高温重构法[5]、碳酸化改性法[6]等,但这些方法存在一定的弊端,不但处理时间较长,需要大量人力物力,而且处理成本高昂,得不偿失。抑制钢渣体积膨胀的主要目的是消解钢渣中的f-CaO,以提高钢渣体积安定性,但忽略了水是与f-CaO发生反应的前提条件,若能提高钢渣的疏水性能,则可降低钢渣反应速率,进而达到抑制钢渣体积膨胀的目的。为此,本文拟采用集料表面改性技术对钢渣进行改性处理,以降低钢渣的吸水能力,消除钢渣与水反应的前提条件,改善钢渣体积安定性不足的问题,为提高钢渣资源化利用率提供依据。

1 集料表面改性方法

集料表面改性方法多用于建筑固体废弃物再生粗骨料中,以降低材料吸水能力,提高力学性能。现阶段集料表面改性方法主要有无机改性和有机改性。

1) 无机改性

Zeng、Shaikh等[7-8]提出,纳米改善天然骨料混凝土性能技术可应用在再生骨料中,研究表明,纳米SiO2处理后的再生骨料混凝土抗压性能、耐久性能、抗氯离子渗透力及界面宽度均有所改善。Tam等[9]采用相同浓度的HCl、H3PO4、H2SO4溶液,在温度为20 ℃的环境下对再生骨料进行表面改性处理,结果表明改性处理后的再生骨料吸水率呈下降趋势,SEM分析表明混凝土的界面过渡区更为致密。随着再生骨料表面改性技术的逐渐成熟,国内外学者将其处理技术应用到钢渣中。闫英师等[10]认为,无机改性是目前钢渣表面处理的主要方式。Huo等[11]研究表明,磷酸对钢渣的改性效果显著,但应注意磷酸过量会导致水泥钢渣混合料强度降低,要求磷酸的用量应控制在4%以下。Sabapathy等[12]提出,钢渣表面孔隙封闭处理可有效提高钢渣体积安定性,但处理后的钢渣混凝土抗压强度不会得到显著提升。

2) 有机改性

经文献资料查询,再生骨料同钢渣一样产量多、占地面积大,并且钢渣与再生骨料的物理性质和化学组成有诸多相似之处。Limbachiya等[13]利用XRD、XRF对再生粗骨料具有吸水能力强、孔隙率大等特点进行了分析,研究表明,有机改性剂浸渍法处理再生骨料,可起到填充孔隙提高强度的作用。Spaeth等[14]采用单掺或复掺硅烷乳液、硅氧烷乳液浸渍法对再生骨料进行表面改性处理,结果表明,单掺或复掺2种乳液均可使再生骨料吸水能力降低,其中单掺硅烷乳液改性后的再生骨料吸水率(0.5%)降低至未改性的2~9倍。有研究者认为,有机改性剂处理钢渣可明显提高其疏水能力。赵国等[15]早期采用硬脂酸对钢渣集料表面进行改性,结果表明,硬脂酸改性后的钢渣表面疏水能力增强,在水中由于水的表面张力使得钢渣粉浮于水面;红外光谱分析表明,钢渣改性机理为硬脂酸通过化学键吸附于钢渣表面以达到疏水目的。许博等[16]采用不同浓度的乙酸(CH3COOH)对钢渣集料表面进行改性,结果表明CH3COOH的改性效果与其掺量正相关,当浓度达到15%时,钢渣体积膨胀率降低幅度约在76.1%以上。Chen等[17]研究表明,有机硅树脂可在钢渣表面形成致密的疏水薄膜,可防止因水分进入钢渣内部而引起的体积膨胀。

综上所述,有机改性可提高钢渣粗集料的疏水性能,降低吸水能力,减少钢渣内部膨胀组分与外部水接触,消除钢渣体积膨胀的前提条件。因此,本文拟采用甲基硅酸钾有机溶液PM(Potassium Methylsilicate)对钢渣进行表面改性处理,以改性剂浓度、改性处理时间、钢渣粗集料粒径作为影响钢渣改性效果的主要因素,测试并对比钢渣改性前后的吸水性、抗压性、体积安定性以及表观形貌的变化情况,通过对比分析得到最佳的改性方式。

2 试验材料及方法

2.1 试验原材料

1) 集料

粒径为4.75 mm~9.5 mm、9.5 mm~13.2 mm、19 mm~26.5 mm钢渣粗集料及天然碎石的各项物理指标值见表1、表2。

2.2 钢渣改性方法

将甲基硅酸钾稀释到1wt%、2wt%、3wt%三种浓度,采用浸泡法对4.75 mm~9.5 mm、9.5 mm~13.2 mm、19 mm~26.5 mm三种粒径的钢渣进行改性处理。主要处理过程:1) 用自来水清洗钢渣表面;2) 烘干得到洁净钢渣;3) 将洗好的钢渣置于不同浓度的甲基硅酸钾溶液中;4) 相同浓度下,分别将钢渣浸泡1 h、6 h、12 h、24 h;5) 取出后自然风干得到改性钢渣。

表1 钢渣粗集料性能检测结果

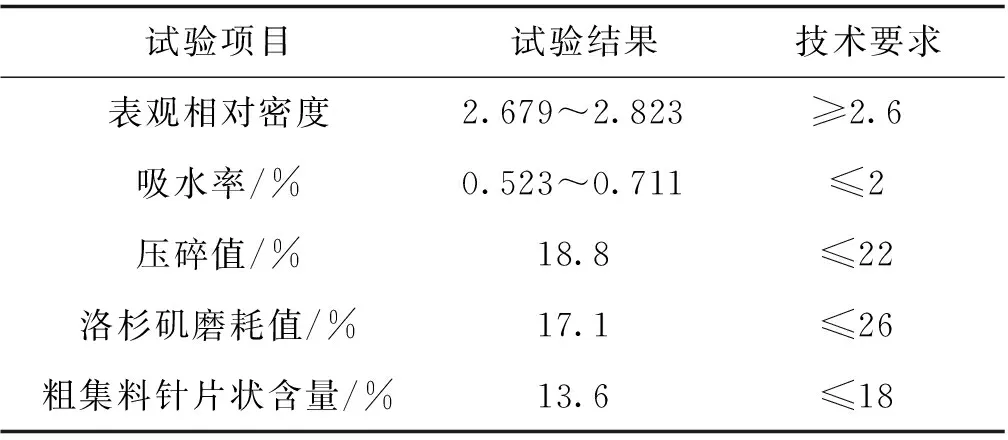

表2 天然碎石性能检测结果

3 甲基硅酸钾改性钢渣性能研究

3.1 吸水率

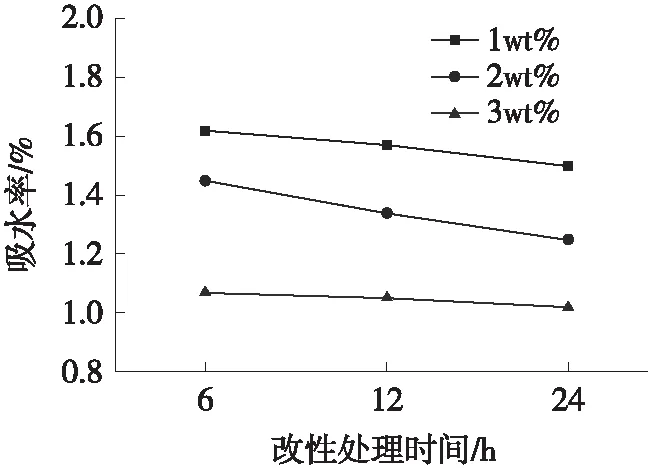

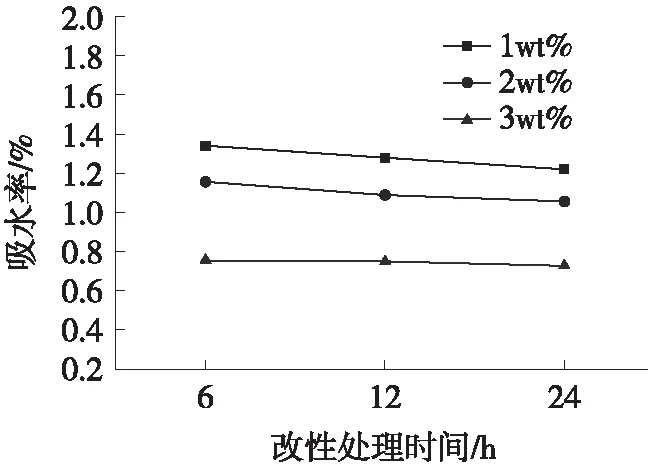

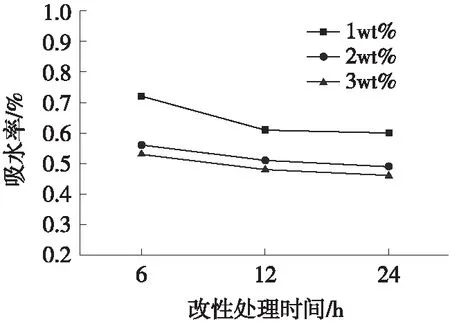

对不同改性剂浓度、改性剂处理时间下的钢渣进行吸水率测试,结果如图1所示。

由图1可知,在不同改性剂浓度、改性处理时间下,不同粒径钢渣变化趋势基本相同,均呈下降趋势,但吸水率均低于未改性钢渣吸水率,说明表面改性处理可降低钢渣吸水能力, PM具有较好的斥水性。试验表明,经浸泡后,钢渣表面疏水能力增强,且在相同改性处理时间下,改性剂浓度越高,改性钢渣的吸水率越小。由图1(a)可知,当PM浓度为3wt%、改性处理时间为24 h时,改性钢渣吸水率为1.02%,与1wt%的PM相比,降低了4.8%,随改性剂浓度越高,包裹在钢渣表面的改性层越厚,进而提高了钢渣表面的疏水能力。由图1还可知,相同改性剂浓度下,改性钢渣的吸水率随着时间的变化而变化。由图1(b)可知,当改性处理时间为6 h、24 h时,3wt%浓度下的改性钢渣吸水率分别降低了50.6%、54.4%,其原因是较短的浸泡时间会导致改性剂未能完全附着在钢渣表面,降低钢渣表面改性效果。由此可见,表面改性技术可降低钢渣吸水能力,对4.75 mm~9.5 mm粒径钢渣的降低效果优于其他2种粒径规格的钢渣。

(a) 4.75 mm~9.5 mm

(b) 9.5 mm~13.2 mm

(c) 19 mm~26.5 mm

3.2 压碎值

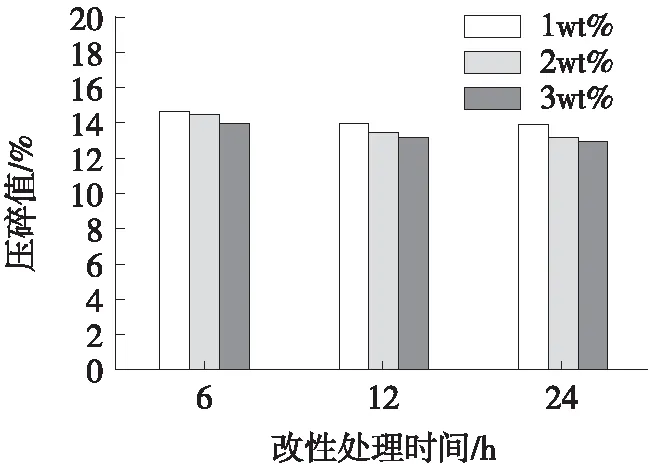

对不同改性剂浓度、改性剂处理时间下的钢渣进行抗压性能测试,结果如图2所示。

图2 钢渣压碎值

由2可知,当改性剂浓度一定时,钢渣压碎值随着改性处理时间的增加而不断减小,说明钢渣经表面改性处理后,钢渣抗压性能有所提升,当改性剂浓度为3wt%时,改性处理时间24 h下的钢渣压碎值与6 h相比,降低了7.1%;当改性处理时间一定时,钢渣压碎值的变化规律随着改性剂浓度的增加而逐渐减小,当改性处理时间为12 h时,3wt%浓度下的钢渣压碎值与1wt%相比,降低了5.7%,说明改性剂浓度越高,对钢渣抗压性能的提升效果越好。其原因是随着改性处理时间的增长,钢渣表面逐渐被改性剂和钢渣水化反应生成的水化产物不断包裹,在填充钢渣孔隙的同时,提高了钢渣的抗压能力;同时因改性剂浓度越高,越增加了钢渣表面改性层的厚度,进而提升了钢渣的抗压性能。

3.3 浸水膨胀率

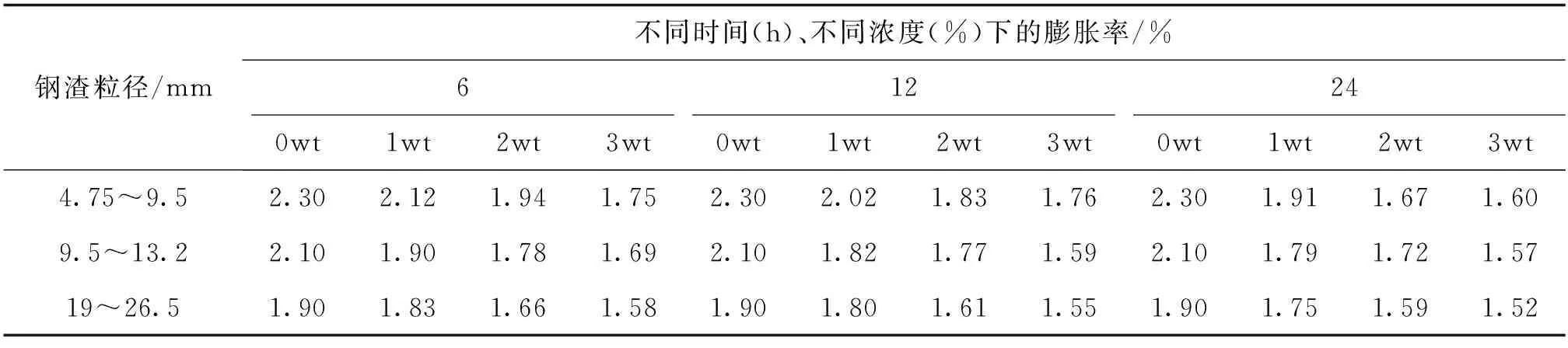

对不同改性剂浓度、改性剂处理时间下的钢渣进行浸水膨胀率测试,结果见表3。

表3 不同粒径钢渣的浸水膨胀率

由表3可知,钢渣浸水膨胀率受改性剂浓度影响较大,随着改性剂浓度的增加,钢渣膨胀率明显减小,当浓度为3wt%、改性处理时间为24 h时,各个粒径的钢渣浸水膨胀率降低幅度最大,其中4.75 mm~9.5 mm粒径钢渣下降了30.4%。这表明PM改性剂可有效改善钢渣体积稳定不足的问题。由表3还可知,4.75 mm~9.5 mm钢渣在PM浓度为1wt%时,膨胀率仍大于2%,不满足规范要求,原因在于当改性剂浓度较低时,钢渣表面不能充分被PM所包裹,造成疏水层较薄,在试件成型过程中,表面疏水层剥落,导致疏水性能下降,钢渣的浸水膨胀率提高。因此,改性钢渣浸水膨胀率之所以低于未改性钢渣,其主要原因是改性钢渣表面形成的疏水薄膜不仅起到防水作用,还降低了改性钢渣中膨胀组分反应速率,消除了钢渣中膨胀组分与水反应的前提条件。

综上所述,钢渣的改性效果随改性剂的浓度和改性处理时间的改变而改变,当改性剂浓度为3wt%、改性处理时间为24 h时,钢渣的改性效果最佳。

3.4 表观形貌

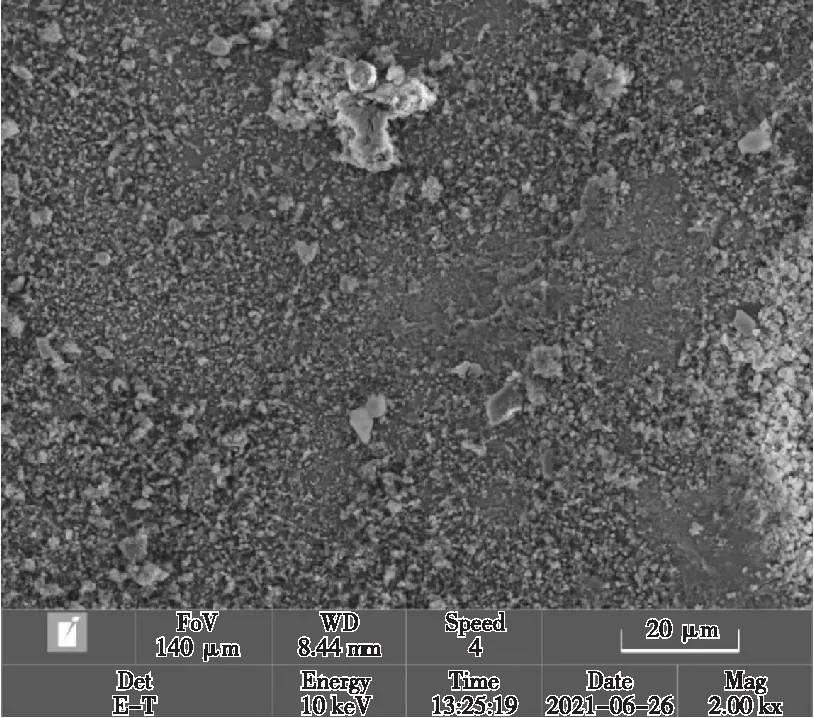

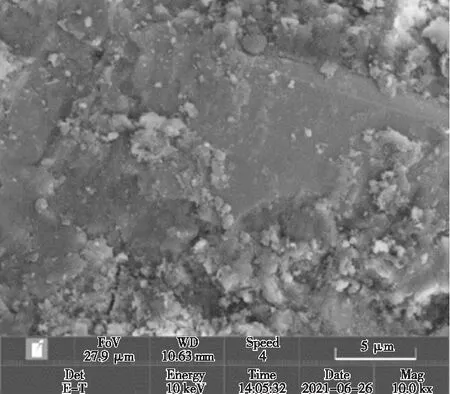

通过吸水率、压碎值、浸水膨胀率等宏观试验可知,PM可提高钢渣的疏水性、抗压能力与体积安定性。为明确PM对钢渣的表面改性机理,采用扫描电子显微镜(SEM)观察改性剂浓度为3wt%、改性处理时间为24 h时,钢渣的表面变化情况。钢渣改性前后的SEM照片如图3所示。

从图3可知,未改性钢渣具有表面粗糙、凹凸不平,有明显沟壑的特点,而经PM改性剂表面改性处理后,钢渣表面附着的改性层使得钢渣表面孔隙填充,说明PM对钢渣表面具有一定的改性效果。由此可知,采用PM改性剂表面改性钢渣的机理主要在于填充钢渣表面孔隙以及在钢渣表面附着一层疏水薄膜,最终达到阻隔或降低钢渣吸水能力,延缓钢渣内部活性物质反应速率,抑制钢渣体积膨胀的目的。

(a) 未改性钢渣

(b) PM改性钢渣

4 改性剂废液的循环利用

为研究钢渣表面改性后的PM改性剂废液能否进行二次或多此循环利用,将未改性钢渣置于PM改性剂废液中,通过测试改性钢渣的吸水率与浸水膨胀率来确定PM改性剂废液循环利用的次数。取1次3wt%PM改性剂溶液改性处理4.75 mm~9.5 mm粒径钢渣后的废液,将钢渣置于废液中浸泡24 h,以后均按此方法取未改性钢渣进行循环浸泡,各个指标测试结果见表4。

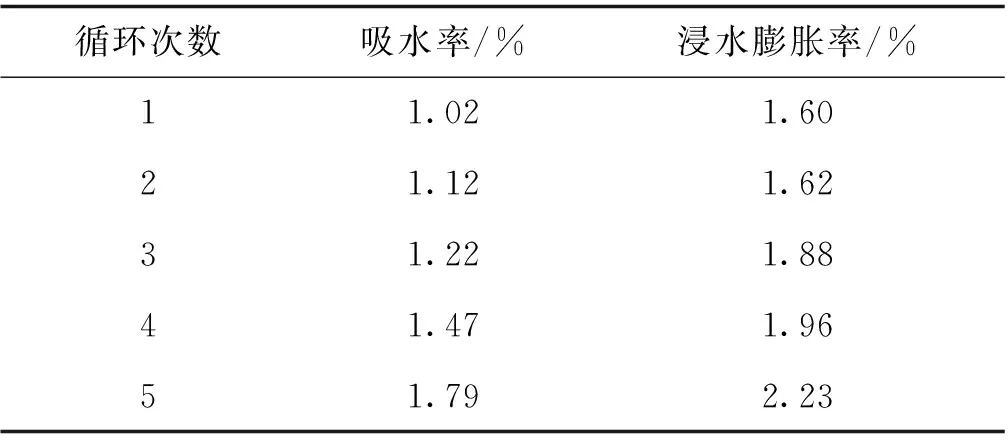

表4 5次循环浸泡后钢渣各指标结果

从表4可知,钢渣的吸水率和浸水膨胀率均随着废液循环次数的增加而增大,5次循环浸泡后的钢渣浸水膨胀率大于规范要求的2%。这表明PM溶液经过每次循环利用后,PM改性剂浓度下降,导致可有效附着在钢渣表面的改性剂逐渐减少,膨胀率有所提高。由表4还可知,经5次循环后,4.75 mm~9.5 mm粒径钢渣的吸水率达到1.79%,与1次改性处理后的钢渣相比,提高了75.5%,3次循环后,提高了19.6%,说明多次废液循环浸泡处理后所得钢渣的疏水能力有所下降,当循环到第5次时,钢渣改性与否,没有较大差异。因此,建议废液循环次数以3次为宜。

5 结论

1) 采用PM改性剂对钢渣进行表面改性处理可明显提高钢渣的疏水能力、抗压性能,当PM改性剂浓度为3wt%、改性剂处理时间为24 h时,4.75 mm~9.5 mm、9.5 mm~13.2 mm、19 mm~26.5 mm改性钢渣的吸水率与未改性钢渣相比降低了43.3%、54.4%、48.9%,压碎值也由原来的14.9%降低至13%。

2) 经PM改性剂表面改性处理后,4.75 mm~9.5 mm、9.5 mm~13.2 mm、19 mm~26.5 mm钢渣的体积安定性得到改善,其中4.75 mm~9.5 mm钢渣降低幅度最大,与未改性钢渣相比降低了30.4%。

3) 通过测定PM改性剂废液的5次循环浸泡后钢渣的吸水率和浸水膨胀率可知,随着循环次数的增加,改性剂浓度逐渐降低,对钢渣的改性效果下降,当PM剂浓度为3wt%时,第3次废液循环利用后的钢渣膨胀率接近规范要求限值,因此建议废液循环利用3次为宜。