激光选区熔化3D打印AlSi10Mg合金的铺粉厚度

2022-05-09史振伟王敏杰戚文军牛留辉刘建业张佳琪王金海

史振伟 王敏杰 戚文军 牛留辉 刘建业 张佳琪 刘 煜 王金海

1.大连理工大学机械工程学院,大连,1160242.广东汉邦激光科技有限公司,中山,528427

0 引言

粉末床熔融工艺[1-2]是通过热能选择性地熔化/烧结粉末床区域的增材制造工艺,具有市场响应快、可成形复杂零件结构、修复再制造关键零部件等优势,并克服了小批量生产周期长、加工成本高的缺点,在金属制造领域具有广阔前景。典型的粉末床熔融工艺包括激光选区烧结、激光选区熔化(selective laser melting,SLM)和电子束熔化,其中,SLM工作过程稳定,能直接成形出质量优良的结构复杂零部件,应用最为广泛[3]。

国内外学者已对SLM成形的AlSi10Mg合金做了较多研究。ABOULKHAIR等[4]概述了铝合金的研究成果(对体能量密度理论和试样性能分析的总结),为深入研究AlSi10Mg合金提供了大量数据。赵晓明等[5]得出同一工艺参数下AlSi10Mg合金拉伸试样的水平方向塑性略优于垂直方向塑性的结论,并对其适用性做了分析。孙兵兵等[6]探究出铺粉厚度为40 μm时AlSi10Mg合金的最佳工艺参数,为工艺参数组合的探索提供了思路。目前,对AlSi10Mg合金性能的研究以单工艺参数变量[7-8]为主。还有学者研究了工艺参数组合对其他材料的影响。高飘等[9]深入探究了工艺参数组合对钛合金性能的影响;闫岸如等[10]研究了铺粉厚度对激光选区熔化纯镍打印性能的影响,在满足性能要求的前提下提高了生产效率;NGUYEN等[11]探究了不同铺粉厚度下Inconel 718试样的尺寸精度,发现铺粉厚度越小,尺寸精度越高;BUICAN等[12]分析了铺粉厚度对316-L试样性能的影响,优选了较大铺粉厚度的工艺参数组合用于零件的打印,提高了生产效率。上述研究围绕铺粉厚度展开性能分析时,并未针对零部件的功能性需求提供可行性方案,所以深入探究铺粉厚度对AlSi10Mg合金打印性能的影响,对实际生产意义重大。

本文基于铺粉厚度优选出3组工艺参数组合,重点分析了3D打印AlSi10Mg合金的硬度、耐磨性、孔隙缺陷、拉伸性能、尺寸误差和表面粗糙度。

1 实验材料与方法

1.1 实验材料和成形设备

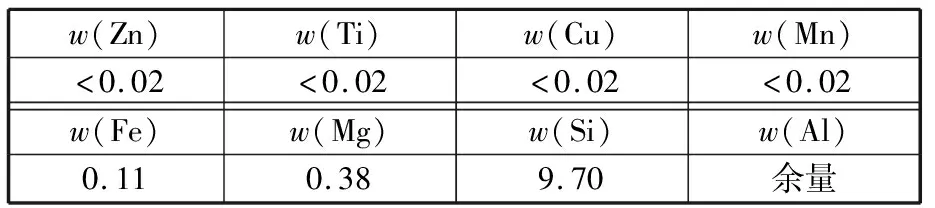

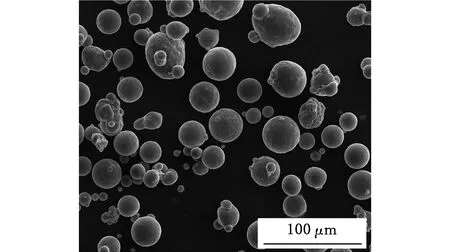

实验材料是南通金源智能技术有限公司生产的AlSi10Mg粉末,化学成分如表1所示。AlSi10Mg粉末通过气雾化方法制成,粉末粒径为15~53 μm,图1所示为扫描电镜下观察到的AlSi10Mg粉末微观形貌,颗粒球形度良好,有利于铺粉均匀密实。成形AlSi10Mg合金试样的SLM设备(HBD-280)由广东汉邦激光科技有限公司生产,最大成形尺寸为250 mm×250 mm×300 mm,配备500 W的光纤激光器,校准偏差为±0.2 W。成形过程通入高纯氩气,成形室氧含量控制在1143 mg/m3以下。

表1 AlSi10Mg粉末化学成分(质量分数)

图1 AlSi10Mg粉末的微观形貌

1.2 测试方法

用DigiRock DR3洛氏硬度仪测量试样上表面和纵截面的表面硬度(5组数据的均值)。采用工艺参数组合成形3个横截面为φ12 mm的圆柱试样,用YMPZ-1设备在0.7 MPa恒压下以500 r/min的速度摩擦横截面,摩擦材料为P120的SiC,摩擦时长为3 min,用电子天平测量试样磨损后的质量。

试样镶嵌、研磨和抛光后,用CDM-806金相显微镜观察孔隙缺陷,每个试样磨抛3次,使用Image-Pro-Plus图像软件测量孔隙缺陷的孔径。

使用C51.105电子万能拉伸实验机做室温拉伸性能实验,拉伸速率为5 mm/min。

使用 SOBEKK EPS500影像测量仪测量试样尺寸(取3次测量数据的均值);使用Dumon TR200粗糙度仪测量试样上表面和侧表面的表面粗糙度(5组测量数据的均值)。

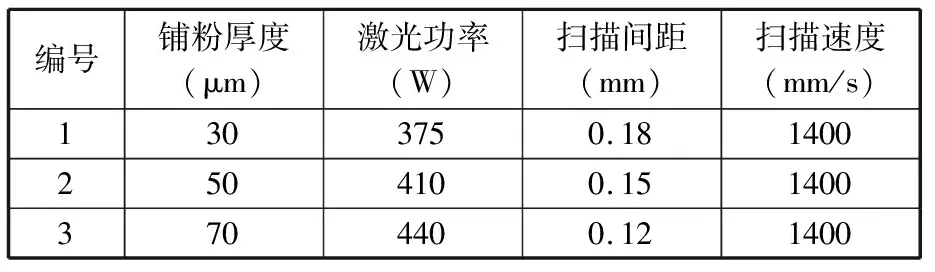

1.3 工艺参数与沉积速率

SLM成形采用条形分区扫描策略,基本参数设为定值:旋转初始角度为57°,旋转增量为67°,离焦量为+2.5 mm,光斑补偿为0.18 mm。基于铺粉厚度通过全面实验优选出3个工艺参数组合,如表2所示。以表2中铺粉厚度30 μm、50 μm、70 μm的工艺参数组合(简称为铺粉厚度30 μm、铺粉厚度50 μm、铺粉厚度70 μm)成形边长100 mm的立方体,成形时间分别为54.8 h、38.6 h和31.6 h,对应的沉积速率(单位时间内成形的体积)分别为18.2 cm3/h、25.9 cm3/h和31.6 cm3/h,铺粉厚度50 μm和70 μm的打印效率较铺粉厚度30 μm的沉积速率分别增大 42.3%和73.6%。成形横截面尺寸较大(长、宽、高分别为100 mm、100 mm、10 mm)的零件时,铺粉厚度30 μm、50 μm、70 μm的成形时间分别为5.5 h、3.8 h和3.2 h,对应的沉积速率分别为18.2 cm3/h、26.3 cm3/h和31.3 cm3/h,铺粉厚度50 μm和70 μm的打印效率比铺粉厚度30 μm的沉积速率分别增大 44.5%和72.0%。因此,在保证成形质量的前提下,增大铺粉厚度是提高打印效率较为有效的手段。

表2 优选出的AlSi10Mg合金工艺参数组合

2 实验结果与分析

2.1 硬度与耐磨性

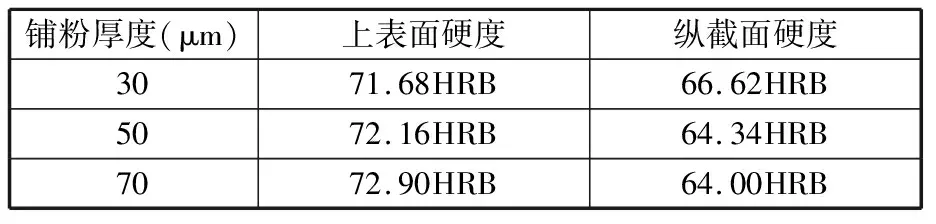

硬度测量结果如表3所示,上表面和纵截面的硬度均在63HRB以上,铺粉厚度70 μm时成形试样的上表面硬度最大,大于74HRB。试样的上表面硬度随铺粉厚度的增加而增大。已有研究表明,晶粒越小,试样显微硬度越高[13],因此随着铺粉厚度和激光功率的增大,熔池的热穿透深度增大,熔深增加,微观组织细化程度更加明显[14],使得抵抗塑性变形的能力增大。试样纵截面的硬度随铺粉厚度的增加而减小,因为随着扫描间距的减小和激光功率的增大,熔道之间重熔区域增大,更多共晶组织析出[15],减小了位错运动的阻力,使得抵抗塑性变形的能力逐渐下降。

表3 硬度测量结果

同一工艺参数组合下,试样的上表面比纵截面硬度高,有研究表明[16],成形过程中,柱状晶基本沿着层间堆叠方向生长,垂直于柱状晶生长方向的性能较差,且上表面的细晶强化作用更加明显。本实验中,层间堆叠方向对应的截面为上表面,垂直于柱状晶生长方向对应的截面为纵截面,因此试样上表面要比纵截面的硬度高。

3个工艺参数组合的成形试样的上表面摩擦磨损实验结果如图2所示,随着时间的延长,质量在均匀减小,因此试样的磨损量与时间正相关,单位面积的磨损量(单位时间内每平方毫米减少的质量)均低于1.5×10-5g/(s·mm2)。从硬度分析可知,3个工艺参数组合成形的试样硬度差值在5HRB以内,对试样的摩擦磨损不会产生太大影响,所以试样的耐磨性无明显差异。

图2 摩擦磨损实验结果

2.2 孔隙缺陷

铺粉厚度30 μm、50 μm、70 μm成形的试样孔隙缺陷均以规则的圆孔为主,孔隙率(孔隙缺陷面积占试样截面面积的比例)均在0.05%以下,成形效果良好。孔隙缺陷的孔径占比分布如表4所示,孔径均在60 μm以下,其中,铺粉厚度50 μm成形试样较大孔径(超过30 μm)的孔隙缺陷占比最小,铺粉厚度70 μm成形试样的孔隙缺陷占比最大。这是因为铺粉厚度和激光功率的增大会产生更大的熔深,使得未溢出的气体集结,导致较大孔径的孔隙缺陷产生的几率增加[17]。

表4 孔隙缺陷的孔径占比

由表4可知,孔径小于20 μm的孔隙缺陷超过90%,这主要是由于熔化冷却过程中,粉末间的部分气体来不及排出,残留在试样内生成微观孔隙缺陷。另外,多次重复利用的AlSi10Mg粉末掺杂着打印时产生的微小杂质,这些杂质的熔点较高,而激光提供的能量无法将其熔化,存留在熔道搭接处或进入熔融液体内。

产生较大孔径孔隙缺陷的原因是:①激光扫描过程中产生的大颗粒高熔点熔渣粘附在已成形表面,下一层扫描时无法完全熔化形成杂质缺陷;②层间冷凝死角导致夹杂气体无法排出或未溢出气体集结,形成不规则或规则孔隙缺陷[18],典型的孔隙缺陷形貌如图3所示。

(a)微观孔隙缺陷(b)杂质缺陷和不规则孔隙缺陷

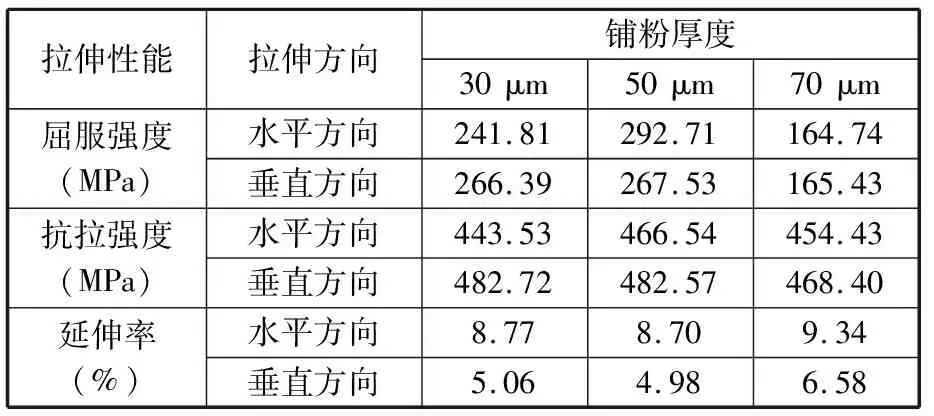

2.3 拉伸性能

拉伸性能实验结果如表5所示,无论是水平方向还是垂直方向,3种铺粉厚度试样的抗拉强度和延伸率差距并不明显,但是铺粉厚度70 μm成形的试样屈服强度较低,这可能与自身的孔隙缺陷有关。铺粉厚度的增大使较大孔径孔隙缺陷出现的几率增大,而孔隙缺陷对裂纹的萌生起到促进作用[19],导致试样的屈服强度降低。

表5 拉伸性能实验结果

同一工艺参数组合下,垂直方向的抗拉强度略优于水平方向,说明垂直方向的断裂抗力更好;垂直方向的延伸率低于水平方向,说明水平方向的断裂韧性更好。

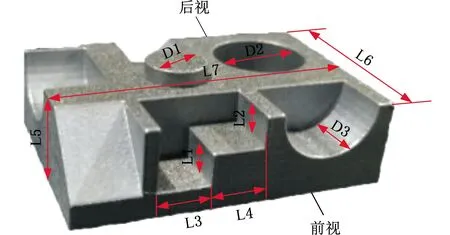

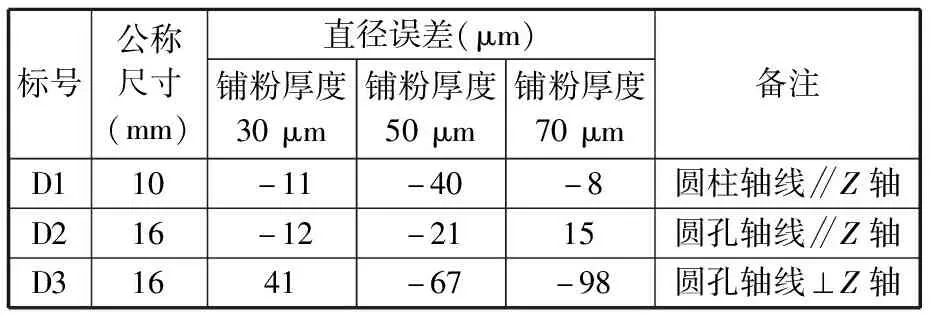

2.4 尺寸误差与表面粗糙度

测试试样结构如图4所示,标号L1~L7、D1~D3和N1~N6代表测试试样内部结构的尺寸和角度。L5误差较大是因为切割试样时线切割的定位不准确,因此实际打印时一般要在基材上预打印1 mm的高度。L1~L4是台阶结构的尺寸,3个工艺参数组合在不同高度的长度误差较小,表明成形过程较为稳定。D1~D3是圆柱和圆孔的直径,D1、D2的直径误差更小,成形效果也更好,因此打印圆柱和圆孔类零件时要尽量保证其轴线与Z轴平行。

(a)三维立体图

尺寸测量结果如表6、表7所示,除标号L5外,其余标号的尺寸误差均在±0.1 mm以内,3个工艺参数组合成形的测试试样在尺寸上无明显差距,基本满足实际生产的要求。

表6 长度测量结果

表7 直径测量结果

表8所示为角度测量结果。3个工艺参数组合成形的测试试样中,标号N1、N2的角度误差都

表8 角度测量结果

大于2°。不添加支撑的情况下,30°悬垂结构的成形效果极差,挂渣现象非常明显,严重影响零件的使用性能,因此成形30°悬垂结构时要添加支撑。30°斜坡结构的台阶痕明显,影响最终的成形效果。标号N3~N6的角度误差均在±1°以内,成形效果良好,但随着铺粉厚度的增加,角度误差逐渐增大。成形零部件时,提前预估关键结构的成形能力可以有效提高生产效率,降低废品率。

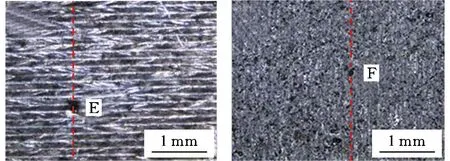

图5所示为铺粉厚度30 μm的上表面和侧表面形貌。上表面能清晰看到熔道的搭接,表面粗糙度的最大值由黏附在熔道内的熔渣决定,如图5a中位置E所示,3个工艺参数组合成形的试样上表面的表面粗糙度Ra均小于4 μm。侧表面无明显的挂渣,颜色偏灰,与AlSi10Mg粉末颜色比较接近,表面粗糙度的最大值由轮廓上孔隙缺陷的大小和深度决定,如图5b中位置F所示,3个工艺参数组合成形的试样侧表面的表面粗糙度Ra均小于5 μm。由表9可发现,随着铺粉厚度的增大,试样的表面质量逐渐变差,铺粉厚度30 μm成形试样的表面粗糙度最小、表面质量最优。3个工艺参数组合成形试样的上表面的表面粗糙度Ra的差值在2 μm以内,对试样耐磨性无较大影响,这也是耐磨性无明显差异的原因之一。

(a)上表面 (b)侧表面

表9 表面粗糙度测量结果

3 结论

(1)随着铺粉厚度的增大,试样上表面的硬度增大,纵截面的硬度减小,较大孔径的孔隙缺陷出现的机率增加,但试样上表面的耐磨性无明显差异。

(2)随着铺粉厚度的增大,试样的屈服强度减小,抗拉强度和延伸率差距并不明显。

(3)随着铺粉厚度的增大,角度误差和表面粗糙度逐渐增大,尺寸误差无明显差异。打印圆柱和圆孔类零件时要尽量保证其轴线与Z轴平行。

(4)打印表面质量要求较高或结构复杂的零部件时,选择较小铺粉厚度的工艺参数组合;对零部件的综合性能要求较高时,选择中等铺粉厚度的工艺参数组合;零部件质量要求不高但打印效率要求较高时,选择较大铺粉厚度的工艺参数组合。