脱硫石膏中硫酸钙含量的测定方法分析

2022-05-08陈媛媛张志勇

陈媛媛,张志勇,吴 宇

(内蒙古电力科学研究院,呼和浩特 010020)

0 引言

我国火电厂燃煤机组烟气脱硫技术主要为烟气湿法脱硫(WFGD),其副产品主要为硫酸钙(CaSO4·2H2O)。我国脱硫石膏年产量急剧增加,近两年虽有减少,但也都保持在7×107t以上,是燃煤电厂主要的固废之一[1]。脱硫石膏可以进行资源化综合利用,为了提高脱硫石膏的利用效率,必须保证其优良的品质。在烟气脱硫系统中,硫酸钙含量不仅影响石膏品质,还影响石膏脱水系统的运行状况,因此需要及时准确掌握吸收塔浆液中硫酸盐含量,以便调整氧化风机的风量,提高亚硫酸钙氧化率[2]。

目前,测定脱硫石膏中硫酸盐含量的主要方法有:硫酸钡沉淀法、比浊法、离子色谱法、铬酸钡分光光度法及ICP光谱法等。但是,国标硫酸钡沉淀法[3]操作繁琐,检测效率低,且在实验过程中产生大量有毒气体;比浊法的检测条件要求苛刻,线性欠佳,重复性差;离子色谱法需大型仪器,成本较高,很多实验室无法配备;铬酸钡分光光度法操作繁杂费时,且仅硫酸根质量浓度在8~120 mg/L范围内符合比耳定律,不适用于硫酸根含量较低样品的测定,不满足燃煤电厂检测实验室的需求。宋晓红等人[4]公开了一种高氯酸钡滴定法测定湿法烟气脱硫系统中硫酸盐含量,是以高氯酸钡标准溶液进行滴定,用磺酸-Ⅲ作为指示剂,当产生过量的钡离子时,溶液便由紫色变成天蓝色,即为滴定终点。虽然该方法可提高测试速度,但是存在滴定终点显色不明显、高氯酸钡滴定标液价格昂贵、添加药品丙酮毒性大等弊端。CN102636514A公开了一种烟气脱硫系统硫酸盐含量的温度滴定测定方法[5],是利用钡离子与硫酸根离子反应时产生的热量引起的体系温度变化来定量测定硫酸盐含量,根据温度曲线出现折点的位置判断反应的等当点,满足了燃煤电厂快速测定脱硫石膏中硫酸钙测定的需求,但是需要配备温度滴定仪,准确掌握温度滴定系统的使用,人为判断曲线滴定位置,容易产生滴定误差。因此,对于燃煤电厂未配备先进精密仪器的实验室来说,亟待找到一种操作步骤简捷、检测结果重复性好、准确度高、高效快速、污染性低、药品消耗量及成本低、满足燃煤电厂检测实验室对脱硫石膏中硫酸钙含量测定需求的方法。

本文的测定燃煤电厂脱硫石膏中硫酸钙含量的新方法,借鉴了高氯酸钡滴定法及在DL/T 502.12—2006《火力发电厂水汽分析方法》中硫酸盐的测定方法[6],克服上述技术缺陷,操作步骤简捷、检测结果重复性好、准确度高、适用范围广,满足未配备先进精密仪器检测实验室的燃煤电厂需求。

1 试验概况

1.1 试验原理

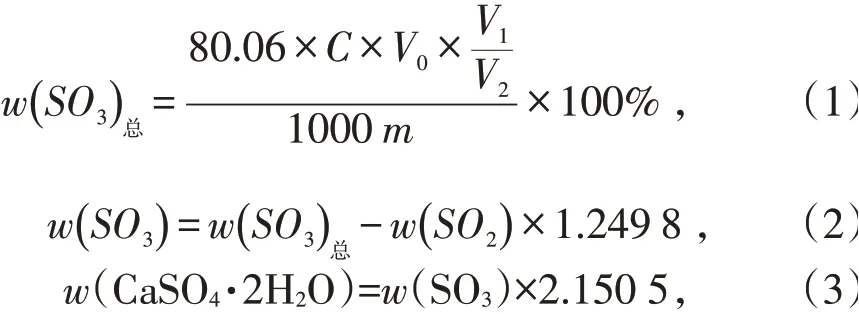

将石膏样品经过研磨、过筛、烘干控制含水率,制成粉末状。向制成的样品中加入双氧水、除盐水,将试样与双氧水充分混合,使试样中的亚硫酸盐全部氧化为硫酸盐。加入阳离子交换树脂调节pH值,使H+与Ca2+交换,溶液中生成H2SO4,定容形成待测氧化溶液。纯水溶液中,当钡离子与硫酸根离子结合形成沉淀时,溶液中的钡离子先与硫酸根离子结合,但溶液中其他离子或未反应的SO42-也会因电荷作用吸附在初生的沉淀上,从而影响沉淀的形成速度与效率,进而增加或减少沉淀的质量,造成误差。因此,通过在氧化溶液中加乙醇,有机溶液不易传导电荷,减弱了其他离子对沉淀形成及沉降的影响,从而加速沉淀反应,并且减小沉淀对SO42-的吸附作用。并且在无水乙醇中进行滴定,还可降低硫酸钡的溶解度。最后在酸性条件下,用茜素红S作指示剂,用氯化钡标准溶液进行滴定,滴定过程中SO42-与Ba2+反应生成硫酸钡沉淀,溶液由黄色形成浑浊后慢慢变为微红色,即为滴定终点。记录滴定过程消耗的标准溶液体积,利用差减法计算硫酸钙含量。该方法减小了其他杂质离子的干扰,仅针对硫酸根进行检测,同时石膏中主要的成分为硫酸钙,能够准确反映石膏中二水硫酸钙含量。计算见公式(1)—(3):

式中:C—氯化钡标准溶液的浓度,mol/L;

V0—滴定消耗氯化钡标准溶液的体积,mL;

V1—脱硫石膏氧化溶液定容的体积,mL;

V2—脱硫石膏氧化溶液移取的体积,mL;

m—脱硫石膏的干基质量,g;

w(SO3)总—脱硫石膏氧化溶液中的硫酸根质量分数;

w(SO3)—脱硫石膏中的硫酸根质量摩尔浓度;

w(SO2)—经典碘量法[7]检测的脱硫石膏中的亚硫酸根质量分数;

w(CaSO4·2H2O)—脱硫石膏中的二水硫酸钙质量分数。

1.2 仪器、试剂及工作条件

仪器:分析天平、干燥箱、磁力搅拌器、100~200μm标准筛等。

试剂:标准石膏样品、脱硫石膏样品、过氧化氢溶液、除盐水、阳离子交换树脂、无水乙醇、茜素红S指示剂、氯化钡标准溶液等。

工作条件:标准石膏样品为国家一级标准物质GBW 03110,SO3的质量分数真值为32.55%;过氧化氢溶液质量分数为30%;除盐水(25℃)的电导率≤0.01 mS/m,可溶性硅以SiO2计的质量浓度为0.01 mg/L;阳离子交换树脂为氢型阳离子交换树脂,pH值为2.7~3.0。

制备方法:在强酸性阳离子交换树脂中加入质量分数8%~12%的氯化钠溶液,浸泡20~30 h,用除盐水清洗至清洗水无色,过滤;再加入质量分数1%~3%的氢氧化钠溶液,浸泡2~4 h,用除盐水清洗至清洗水呈中性,过滤;最后加入质量分数4%~6%的盐酸溶液,浸泡2~4 h,用除盐水清洗至清洗水呈中性,备用。所述强酸性阳离子交换树脂的型号为001×7、004×7、002SC、D001或001×4中的一种或几种。

1.3 试验步骤及注意事项

1.3.1 试验步骤

(1)将脱硫石膏破碎过筛,烘干后,加入双氧水、除盐水和阳离子交换树脂,搅拌,调节pH值,滤纸过滤,定容,得脱硫石膏氧化溶液;

(2)移取步骤(1)所得脱硫石膏氧化溶液,加入无水乙醇和茜素红S指示剂,混合均匀后,用氯化钡标准溶液进行滴定,黄色溶液缓慢出现浑浊物,边滴定边晃动,当出现微红色,即为滴定终点,记录消耗的标准溶液体积;

(3)将步骤(2)所得消耗的标准溶液体积代入计算公式,计算得硫酸钙含量。

1.3.2 注意事项

步骤(1)中,烘干的温度为42~48℃,时间2~3 h,至含水率<2%。脱硫石膏与双氧水、除盐水和阳离子交换树脂的质量体积比(g/mL/mL/g)为1∶(8~16)∶(40~60)∶(20~24),搅拌转速为800~1200 r/min,时间为15~20 min。搅拌的目的是使阳离子树脂的H+与试样中硫酸盐的Ca2+充分交换,使溶液中的硫酸盐全部生成H2SO4,因此,只需要在常温下加入双氧水、除盐水和阳离子树脂后进行充分的搅拌即可。调节pH值至1.7~2.3,是控制氢型阳离子交换树脂加入量的关键,在酸性条件下,溶液中阳离子会进行更充分的交换,但过酸会影响树脂的再生能力,造成酸液浪费,因此,需控制在合理的pH值范围内。滤纸为中速定量滤纸。定容至100 mL。

步骤(2)中,脱硫石膏氧化溶液与无水乙醇的体积比为1∶(1.5~2.0)。茜素红S指示剂的浓度为0.000 5~0.001 5 mol/L,脱硫石膏氧化溶液用量为(5~6)滴/5 mL。氯化钡标准溶液的浓度为0.009~0.011 mol/L。滴定速度为(10~30)滴/min。由于滴定过程中人工晃动试剂瓶,并且显色终点敏锐,反应不充分会造成滴定终点误差,因此需要控制滴定速度在合理的时间范围内,使试剂瓶中的药品充分混合。

2 实例测试分析

2.1 试验方法

(1)将脱硫石膏样品晒干后研磨过筛至100μm筛下,在45℃下烘干2.5 h,至含水率小于1.5%,取0.5 g脱硫石膏样品于100 mL烧杯中,加入5 mL双氧水、20 mL除盐水和10 g氢型阳离子交换树脂,在1000 r/min转速下搅拌15 min,至pH值为2.0±0.3,用中速定量滤纸过滤,定容至100 mL,得石膏样品氧化溶液;

(2)分别移取5 mL石膏样品氧化溶液于150 mL锥形瓶中,加入10 mL无水乙醇和5滴茜素红S指示剂,混合均匀后,用浓度为0.01 mol/L的氯化钡标准溶液,以30滴/min的速度进行滴定,黄色溶液中缓慢出现浑浊物,边滴定边晃动,当出现微红色,即为滴定终点,分别记录消耗的标准溶液体积;

(3)将所得消耗的标准溶液体积代入计算公式,计算得硫酸钙含量。

2.2 标准石膏样品试验结果

对标准石膏样品进行了7次重复测试,以石膏中w(SO3)表示,计算测试值的标准偏差和相对标准偏差,结果见表1。

表1 标准石膏样品的试验结果Tab.1 Test results of standard gypsum samples %

2.3 与国标方法试验结果对比

采用本文方法对脱硫石膏样品重复测定7次,以石膏中w(SO3)表示,计算测定值的相对标准偏差,与采用GB/T 5484—2012《石膏化学分析方法》测定结果的相对偏差,结果见表2。

表2 采用本文方法与标准方法测试结果对比Tab.2 Comparison of case method and standard method%

2.4 精密度试验结果

采用本文方法对脱硫石膏样品进行精密度试验,以石膏中w(SO3)表示,结果见表3。

表3 精密度试验结果Tab.3 Precision test results %

2.5 再现性试验结果

不同实验室采用本文方法对脱硫石膏样品进行再现性试验,以石膏中w(SO3)表示,结果见表4。

表4 再现性试验结果Tab.4 Rerpoducibility test results %

3 结论

研究采用定量化学分析法测定脱硫石膏中硫酸钙含量,方法操作简单、快速、高效;滴定过程颜色由黄色变微红色,终点显色明显,人为滴定误差小;主要涉及药品有双氧水、阳离子交换树脂、无水乙醇、茜素红S指示剂、氯化钡标准溶液,消耗量低,成本低,污染性低;标准石膏样品的标准偏差为0.08%,相对标准偏差为0.24%;脱硫石膏中w(SO3)测定结果的相对标准偏差在0.16%~0.43%,与采用国家标准方法测定结果的相对偏差在0.03%~0.16%,说明方法重复性、准确度、精密度、再现性均较好。研究克服了前人研究成果中出现的操作繁琐、耗时长、仪器价格贵等问题,尤其是高氯酸钡滴定法存在的滴定终点显色不明显、试验结果误差大、药品价格贵等问题,满足火电厂脱硫石膏中硫酸钙测试环境要求,可以推广使用。本文研究方法为提高燃煤电厂脱硫效率及石膏品质提供了关键技术,为环境保护与石膏资源利用提供了保障。但因为燃煤电厂脱硫工艺的差别,脱硫石膏成分存在很大的差异,建议对脱硫石膏成分的定性化学分析做进一步研究。