随钻测量自保护密封原理及影响因素分析

2022-05-08王耀民叶根飞赵永哲刘卫卫段会军

王耀民,叶根飞,赵永哲,高 科,刘卫卫,段会军

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077;3.中国煤炭科工集团有限公司,北京 100013;4.吉林大学 建设工程学院,吉林 长春 130015)

定向钻进技术因轨迹可控、目标层位钻遇率高等优点,在煤田地质勘探中得到大规模应用,定向钻进关键设备随钻测量仪器也得到长足发展[1-2]。但随钻测量仪器为电子设备,在应用过程中受到钻井液、钻孔水腐蚀和岩粉磨损等威胁,随着钻孔深度增加,随钻测量仪器密封问题更加突出[3]。

目前,煤矿井下随钻测量仪器密封通常采用多级O 型密封圈组合静密封结构,通过多级密封延缓密封装置失效时间,以满足长钻孔随钻测量要求。O 型密封圈具有结构简单、便于更换等优点,在钻孔深度较小时,能够满足正常工作需要[4-6]。但随着钻孔深度增加,钻机等设备功率增大,配套随钻测量仪器精密元件日益增多,对密封性能要求越来越高,O 型密封圈组合密封结构因自身缺陷不能满足更高密封要求[7-8]。组合静密封结构中各级密封圈不是逐级保护,而是并列保护,不能保证一级密封失效时,其他各级密封都能够正常工作[9-11]。在现场实际应用过程中,因密封圈损坏造成随钻测量仪器无法正常工作的现象时有发生,如无信号、信号不稳定等,造成设备损坏和经济损失。

针对组合静密封结构缺陷,依据空气弹簧原理,设计一种自保护密封装置[12-13]。利用空气弹簧特性,使自保护密封装置在其他密封件失效时,气囊膨胀与仪器壳体形成挤压接触,隔绝外部液体侵入仪器内部通道,从而达到将组合静密封结构的并列保护改为逐级保护目的。通过逐级保护密封结构,延长随钻测量仪器工作寿命,保护仪器在孔内不受伤害,从而适应定向深孔的要求。

1 自保护密封装置结构及工作原理

如图1 所示,自保护密封装置作为密封结构最后一级,与随钻测量仪器壳体2、中心轴3、O 型密封圈4 和仪器内部保护液组成一套逐级保护多级密封结构[14-15]。在O 型密封圈密封失效时,通过橡胶气囊膨胀与随钻测量仪器挤压接触实现密封,可与随钻测量仪器整合,向操作人员发出报警,提示需及时更换。

图1 自保护密封装置剖面Fig.1 Section of the self-protective sealing device

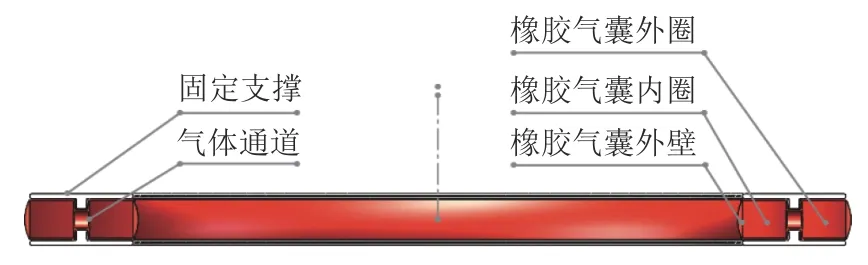

自保护密封装置由固定支撑5、橡胶气囊6 和自保护气体发生壳体8 组成,自保护气体壳体与固定支撑和橡胶气囊通过气体通道连接。固定支撑用于限制橡胶气囊位移和承受膨胀气压、水压等压力,保护橡胶气囊。橡胶气囊由内外两个气囊组成,内部有气体通道进行连接。自保护气体壳体内设置有自保护气体药品9 和自保护发热电阻丝10,电阻丝与内腔压力传感器11 连接。自保护密封装置通过固定螺栓7 固定在仪器壳体表面。

当O 型密封圈正常工作时,橡胶气囊6 不膨胀,与仪器壳体2 不接触,只通过固定螺栓固定在仪器壳体表面;当O 型密封圈损坏,仪器密封腔内部保护液泄漏时,橡胶气囊迅速膨胀与仪器壳体挤压接触,隔绝外部液体侵入仪器内部通道,保护仪器内部元件。

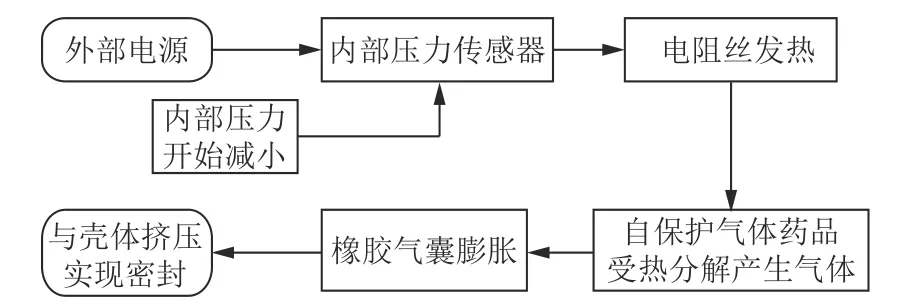

自保护密封装置的功能通过电路实现。如图2 所示,外部电源传递电能,内腔压力传感器作为电路开关,平时处于断开状态,当O 型密封圈损坏,仪器密封腔内部保护液泄漏、压力减小时迅速闭合,电阻丝发热,自保护气体药品受热膨胀或化学分解产生气体,并经气体通道注入橡胶气囊,使橡胶气囊迅速膨胀,实现密封。仪器内部保护液压力大于外部液体压力,在内部压力开始减少时电阻丝发热,在内外部液体压力相同之前,橡胶气囊膨胀与仪器接触完成密封。可通过预估钻孔内液体压力和橡胶气囊膨胀时间,对仪器内部保护液压力进行调整,使橡胶气囊在外部液体侵入仪器内部之前实现密封。

图2 自保护密封装置工作原理Fig.2 Working principle of the self-protection sealing device

随钻测量仪器工作时,通过测量短节测出倾角、方位角等数据后,转化为电信号传递给驱动装置和脉冲发生器产生脉冲信号,传递给孔口设备,经孔口随钻测量系统解码后显示钻孔数据。电信号是随钻测量仪器将孔内数据转化为脉冲信号的关键,自保护密封装置工作时,会产生仪器内部压力泄漏电信号,可将内部压力泄漏电信号整合至测量短接电信号传递路径上。在自保护密封装置开始工作时,同时通过脉冲信号向工作人员发出报警信号。

2 自保护密封装置膨胀数值模拟研究

自保护密封装置主要是依靠电阻丝加热后,自保护气体药品产生气体,气体受热膨胀推动橡胶气囊向四周膨胀与仪器内壁挤压接触,从而隔绝外部液体侵入仪器内部。橡胶气囊膨胀位移是自保护密封装置关键,采用SOLIDWORKS 软件Simulation 模块对橡胶气囊进行模拟膨胀分析。为保证数值模拟结果可靠性,建立模型1 和模型2 两个尺寸大小不同的自保护密封装置模型,参数见表1。

二十世纪初的中国,社会矛盾重重,东方文化与西方文化交汇,传统意识与现代观念发生碰撞。在这样特殊的社会背景下,木兰除了从父母那里接受传统儒道文化的浸染,还接受了现代教育,她从十几岁时就开始思考“男人与女人的分别这件事”,也经常和父亲谈论“新时代的女子”的话题,是一个“新式的女孩子”。“木兰有几种女人所没有的本领:第一,她会吹口哨儿;第二,她会唱京戏;第三,她收集古董,而且能鉴赏。”[1]60可见,木兰称得上是东西方文化交融下,集传统美德与现代性于一身的奇女子。

表1 自保护密封装置结构参数Table 1 Structural parameters of the self-protective sealing device mm

2.1 自保护密封装置模型及网格划分

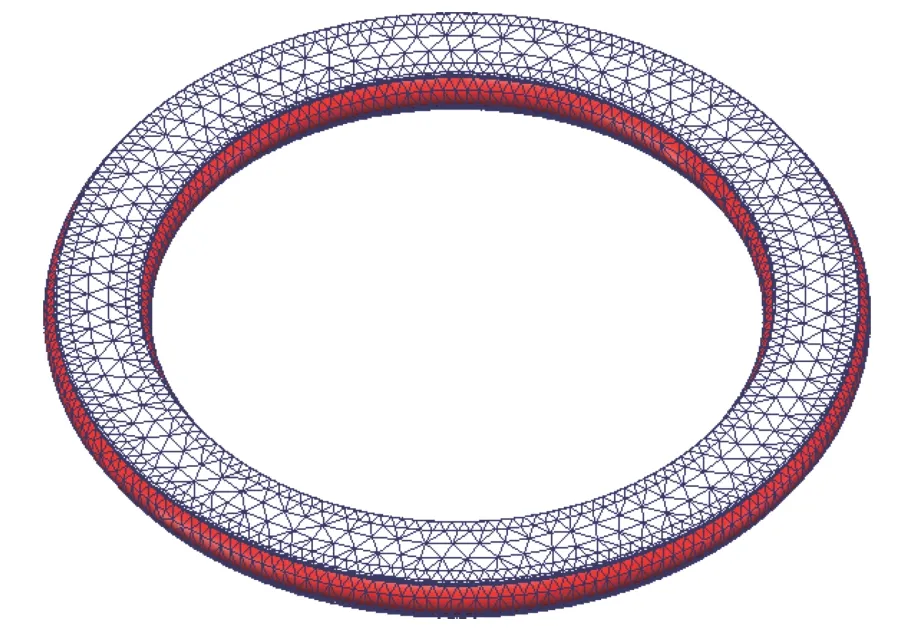

在Simulation 模块中建立自保护密封装置模型,由固定支撑和橡胶气囊组成。其中,固定支撑材料为普通碳钢,橡胶气囊材料为丁腈橡胶。同时对自保护密封装置按照结构尺寸大小进行网格划分,如图3 所示。图中白色部分为固定支撑网格,红色部分为橡胶气囊网格。

图3 自保护密封装置网格Fig.3 Grid diagram of the self-protection sealing device

2.2 定义边界条件和载荷

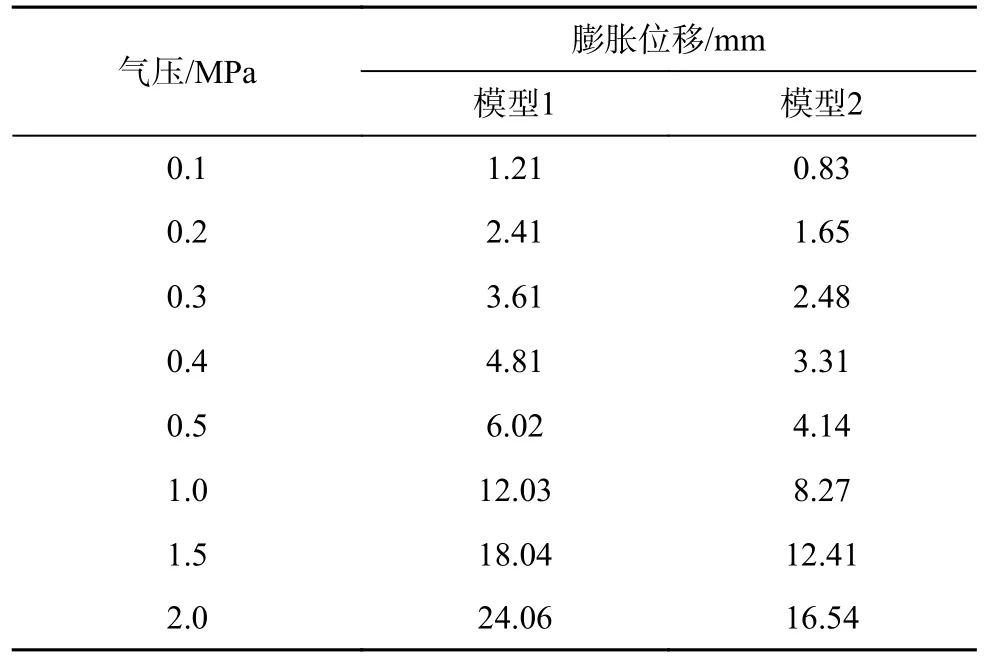

结合自保护密封装置实际工作状态,对固定支撑进行固定约束,并使其成刚性,限制其位移和形变。对橡胶气囊做膨胀处理,分别对橡胶气囊内部施加0.1、0.2、0.3、0.4、0.5、1.0、1.5 和2 MPa 8 个不同气压做实验,得出橡胶气囊膨胀位移,具体位移见表2。

表2 不同气压下自保护密封装置膨胀位移Table 2 Expansion displacement of the self-protective sealing device under different air pressures

2.3 膨胀过程数值模拟分析

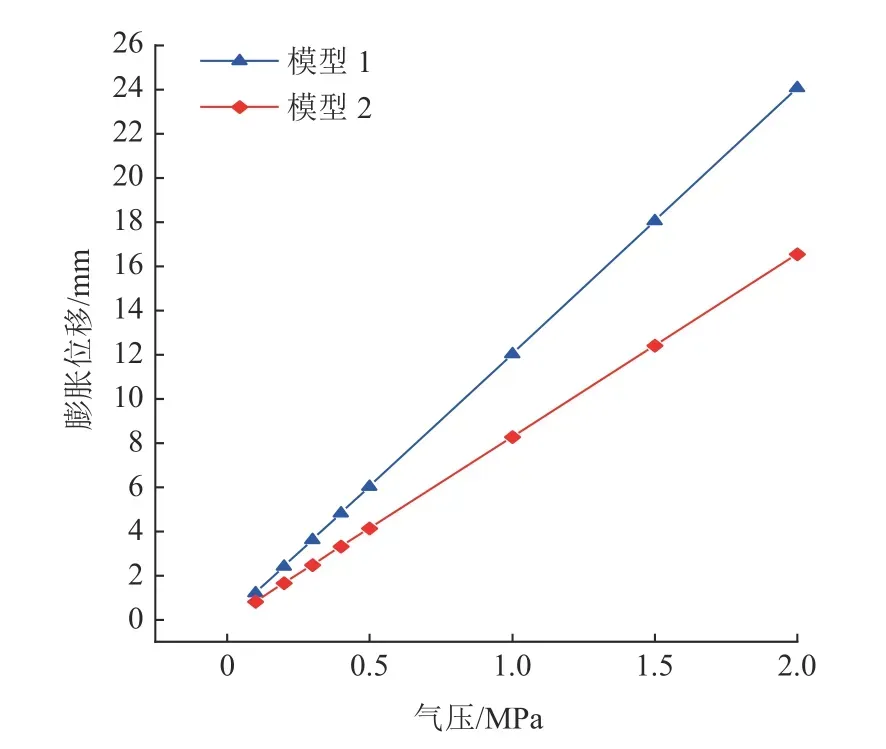

在建立橡胶气囊模型和网格划分、定义边界条件和载荷后,进行数值模拟得到橡胶气囊在不同气压条件下的膨胀位移,变化结果如图4 所示。

图4 橡胶气囊膨胀位移随气压变化Fig.4 Variation diagram of the expansion displacement of the rubber airbag with air pressure

如图4 所示,橡胶气囊膨胀位移随着气压增大而增大,呈线性关系,将线性比例系数命名为膨胀位移比k,可得到所需气体压力p的计算公式:

式中:p为气体压力,MPa;l为橡胶气囊膨胀位移,由自保护密封装置和仪器尺寸所决定,mm;k为橡胶气囊膨胀位移比,mm/MPa。

通过式(1)求得密封时所需气体压力p,进而求得所需气体物质的量n。气体物质的量n可通过气体压力计算公式得出:

式中:V为橡胶气囊膨胀时内部空腔体积,mm3;n为气体物质的量,mol;R为常数,为8.314;T为热力学温度,K。

若自保护气体所需物质的量n已知,可通过化学方程式等公式求出所需自保护气体药品质量。为满足橡胶气囊持续膨胀要求,自保护气体药品填装质量要大于所需质量。

为满足密封要求,需根据环境温度和橡胶气囊材料,选择不同自保护气体药品。以丁腈橡胶为材料的橡胶气囊承受温度范围为-50~150℃,NaHCO3受热分解温度为130℃,在橡胶气囊承受温度内。以NaHCO3生成C O2为例,化学方程式:

由化学方程式(3)可得,假设生成1 mol CO2气体,需要2 mol NaHCO3。 NaHCO3相 对摩尔质量 为84 g/mol,所需 NaHCO3质量为168 g。

3 自保护密封装置流体数值模拟及随钻实验

自保护密封装置作为密封结构最后一环,可防止外部钻井液等液体进入仪器内部破坏仪器,保护随钻测量仪器直至离开钻孔,但自保护密封装置属于气压膨胀性密封,密封效果未知。因此,需对自保护密封装置进行橡胶气囊膨胀情况下流体数值模拟分析研究。

3.1 自保护密封装置模型及网格划分

在SOLIDWORKS 软件Flow Simulation 模块中建立简易自保护密封装置密封系统模型(以下简称简易模型),同时对简易模型按照结构尺寸大小进行网格划分。简易模型由仪器壳体、自保护密封装置(固定支撑和橡胶气囊)和中间轴组成。其中,壳体、轴和固定支撑材料为普通碳钢,橡胶气囊材料为丁腈橡胶。

3.2 定义边界条件和载荷

结合简易模型实际工作状态,对壳体、轴和固定支撑进行固定约束并使其成刚性,限制其位移;因模型1 壁厚小于模型2,密封性能较差,以模型2 为分析示例。根据简易模型内外径分别为25、44 mm 和模型2 结构尺寸,求得橡胶气囊所需膨胀位移为4 mm。根据式(1)求得所需压力为0.48 MPa。为满足密封需求,实际气压应大于计算所需压力,因此对橡胶气囊内部施加0.6 MPa 压力。现场施工过程中随钻测量装置O 型密封圈失效时,孔内水流速为2 m/s,因自保护密封装置在O 型密封圈失效同时开始工作,故选用流体水为流速2 m/s。

3.3 流体数值模拟分析

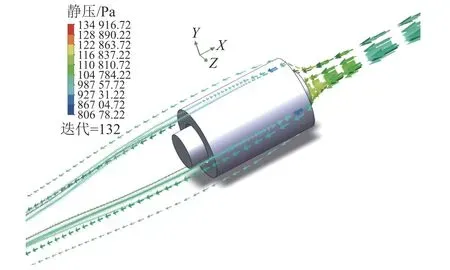

在建立简易模型和网格划分、定义边界条件和载荷后,自保护密封装置模型膨胀与仪器壳体进行接触,并使其正对水流方向,进行数值模拟得到简易模型水流动轨迹图,如图5 所示。

图5 自保护密封装置数值模拟流体轨迹Fig.5 Diagram of the fluid trajectory by numerical simulation of the self-protective sealing device

水从简易模型壳体外壁流过,简易模型内部无水流动轨迹,证明了自保护密封装置密封性能可靠。简易模型内部无液体流动痕迹,证明自保护密封装置可作为多级密封结构最后一级,与其他密封装置共同组成逐级保护密封结构,避免组合静密封结构并列保护缺陷,保护随钻测量仪器在孔内不受外部液体伤害,从而延长随钻测量仪器工作寿命。

3.4 自保护密封装置组合密封结构随钻实验

自保护密封装置组成的组合密封结构随双钻头自平衡钻进系统进行了室内不固定岩样取心实验。实验过程中,钻进系统平稳运行,组合密封结构未出现异常。钻进时为满足取心要求,钻井液采用局部反循坏方式,直接威胁组合密封结构,但在钻井液高速冲击下,组合密封结构仍保障钻进系统正常运行,证明了由自保护密封装置组成的组合密封结构能够保护随钻测量仪器在孔内钻进不受钻井液等伤害。

4 橡胶气囊膨胀因素分析

如图4 所示,自保护密封装置模型1 与模型2 膨胀位移比k并不相同,模型1 与模型2 唯一变量为结构尺寸。因此,对橡胶气囊膨胀位移比k和结构尺寸关系进行分析。橡胶气囊结构包括气囊空腔和气囊橡胶外壁,其结构参数有内外圈直径、宽度和高度以及气体通道直径和长度,如图6 所示。因模型1 和模型2 高度和气体通道直径和长度相同,且气囊内外圈直径与自保护密封装置整体尺寸有关,因此选择气囊空腔宽度和气囊壁厚作为自变量。从橡胶气囊整体进行分析,增加气囊直径和气囊宽度2 个自变量。

图6 自保护密封装置结构Fig.6 Structural diagram of the self-protective sealing device

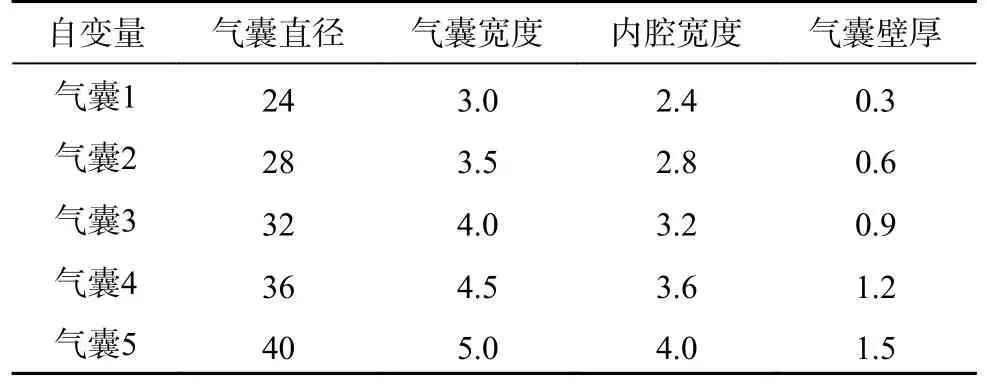

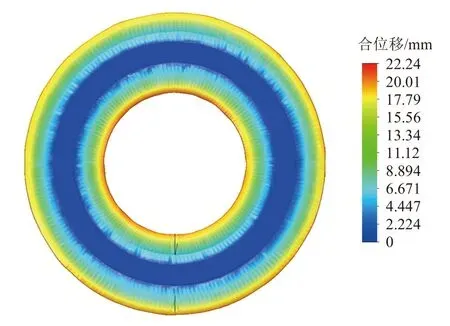

从气囊直径、气囊宽度、气囊内腔宽度和橡胶壁厚四个自变量对橡胶气囊膨胀位移进行数值模拟分析。为保证实验准确性,建立五个橡胶气囊模型,并根据四个自变量,共做20 次膨胀模拟,其参数见表3。并施加0.1、0.2、0.3、0.4、0.5、1.0、1.5 和2.0 MPa 8 个不同气压做实验,得出橡胶气囊膨胀位移比。在数值模拟过程中,发现自保护密封装置橡胶气囊膨胀数值模拟图中随着自变量变化,橡胶气囊内外圈膨胀位移大小不同,如图7 所示。且最大值未出现在同一地方,而是内外圈均有出现。

表3 橡胶气囊膨胀自变量参数Table 3 Independent variable parameters of rubber airbag expansion mm

图7 自保护密封装置膨胀位移Fig.7 Expansion displacement diagram of the self-protective sealing device

针对这一情况,对橡胶气囊内外圈分别进行自变量数值模拟,发现内外圈中膨胀位移最大值与橡胶气囊整体膨胀位移值相同。对橡胶气囊整体和内外圈分别进行数值模拟后,对其膨胀位移比k进行归整后结果如图8 所示。橡胶气囊膨胀位移比k随气囊直径和宽度增大先增大后减小,与气囊直径、宽度呈二次函数关系;随气囊内腔宽度和壁厚增大而减小,与内腔宽度、壁厚呈反比关系;但随气囊内腔宽度变化幅度与其他三个自变量相比较小。

图8 橡胶气囊膨胀位移比变化Fig.8 Variation diagram of the expansion displacement ratio of the rubber airbag device

从图8a、图8d 可以看出,在直径和壁厚较小时,外圈膨胀位移比大于内圈,但随着直径和壁厚继续增大,外圈膨胀位移比均明显小于内圈。从图8a、图8b可以看出,外圈膨胀位移比上升幅度小于内圈而下降幅度大于内圈,且橡胶气囊内圈体积小于气囊外圈体积。因此,可以判断橡胶气囊结构尺寸存在临界值,此时,橡胶气囊膨胀位移比k最大。为满足自保护密封装置正常工作,实际使用时应选取其中小膨胀位移比作为自保护密封装置整体膨胀位移比。

橡胶气囊直径和宽度受随钻测量仪器结构尺寸影响,而橡胶壁厚与气囊密封性能和工作寿命密切相关[16-20]。壁厚越大,密封效果越好,工作寿命越长。从内腔宽度(图8c)和壁厚(图8d)中可以看出,气囊膨胀位移比k随内腔宽度和壁厚增大而减小。因此,在实际应用过程中,可缩减气囊内腔宽度增加橡胶壁厚,达到更好密封性能,从而延长随钻测量仪器工作寿命。

5 结 论

a.静力学膨胀模拟表明橡胶气囊膨胀位移与气压成正比,从而依据膨胀位移量确定自保护气体药品质量。

b.橡胶气囊膨胀位移与气囊直径、宽度呈二次函数关系,和气囊壁厚、内腔宽度成反比,得到橡胶气囊膨胀位移与自身结构尺寸关系,为设计满足随钻测量仪器安装空间自保护密封装置结构设计提供依据。

c.对自保护装置研究仍处于模拟状态,橡胶气囊膨胀位移最大时的结构尺寸临界值未求出,仍需进行大量数值模拟。

d.由自保护装置组成的组合静密封结构通过流体模拟和室内随钻实验,验证了自保护密封装置作为密封结构最后一步,密封可靠。为进一步验证自保护装置组成密封结构的密封性能,现场试验和深入研究是后续要开展的工作。