水下管汇工厂验收测试(FAT)关键技术研究

2022-05-07肖德明赵瑞云赵晓磊单晓亮

陈 欣,肖德明,赵瑞云,赵晓磊,单晓亮

(海洋石油工程股份有限公司,天津 300452)

0 引 言

随着水下油气田的研发不断向深水领域拓展,水下生产系统以其高效、低成本的优势成为深水油田和气田的热门开发方式。深水水下管汇与水下生产系统总体布局中的其他水下设备相连接,完成水下产物集输分配,在所有水下生产系统中发挥着非常重要的作用。水下管汇在国外已经比较完备,并完成过多次建设工程的运行检查。而我国由于深水油气田开发设计发展得相对较晚,对于复杂管汇的设计尚处于开发环节,但在施工、测试和装配技术方面已经具备了一定的经验。

水下管汇工厂项目验收测试(FAT)是在水下管汇组装完成后完成的一项相对全面的试验工作,验证管汇作用的一致性和实际运行的稳定性。FAT测试可以确保水下管汇满足设计方案要求,保证机械设备的可靠运行。

1 我国水下管汇系统生产及应用现状

长期以来,我国水下生产系统的核心机械设备严重依赖进口,其中核心关键设施被多家海外公司垄断,价格相对昂贵,交货期长,尤其售后维修服务无法得到充分保障,在一定程度上制约了水下生产系统的发展。在我国深水油气田的开发设计方面,海外公司对重点设备长期进行的技术保密,极大地影响了我国的天然气资源开采和供应。

目前,我国在水下生产管汇设备的设计和装配方面仍面临着巨大的技术挑战。作为水下生产系统中的主要设备,我国已在陵水气田、流花油气田、陆丰油气田、惠州油气田、荔湾气田、崖城气田等南海新水体开发设计项目中成功使用水下管汇设备,通过上述项目与海外公司合作,在设计方案及组装方面积累了一定的经验。2019年10月22日文昌气田项目中,国产简易型水下管汇顺利通过测试投入使用。但是,当时我国对于一些新建油气田项目中需要使用的复杂水下管汇的制造还缺乏相关的工作经验。随着我国深水油田的开发设计不断推进,特别是边界油田的开发设计需求日益增多,迫切需要降低水下生产系统的成本,因此急需解决水中复杂管道设备产业化的技术改进。

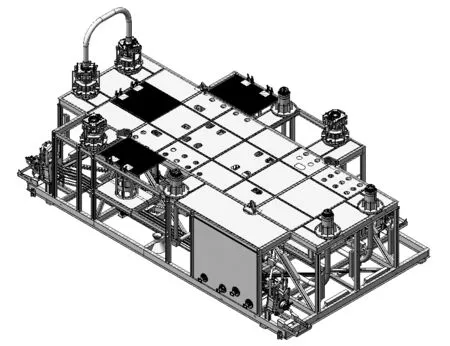

现阶段,我国在文昌气田水下管汇简易系统基础上,通过科研课题技术攻关,研制了适用于1 500 m水位的复杂下水管汇的国产化工程设备。此外,陵水气田项目作为中国海油独立勘探开发的重点项目,是中国第一个自主运营的1 500 m超深水气田开发项目。2021年6月25日交付的水下中心管汇是陵水气田项目水下生产系统的重要组成部分,如图1所示。与陆上生产系统相比,水下生产系统集成度更高,专业性更强,技术难度更大。经过艰难的技术攻关,该管汇的制造和测试部分工作于国内完成,表明我国已在深水油气田水下生产系统关键技术自主创新和核心设备自主研制方面取得了一系列成就,为深水油气田开发模式提供了装备技术保障,为水下油气生产系统发展铺垫了可持续发展之路。

图1 用于1500 m水深的水下管汇

本文的主要研究目的是对国内厂家开发的水下管汇检测技术进行科学研究,并对水下及海洋工况现场实践活动的进行深入分析,以帮助掌握水下管汇检测内容和水下管汇的相关方法。

2 水下管汇系统测试的简要分类

在出厂前,水下管汇必须分别进行工厂验收测试(FAT)、扩展工厂验收测试(EFAT)和系统集成测试(SIT)。水下管汇的出厂验收试验(FAT)也称为工厂试验,是指在发货前验证是否已完成水下管汇的建造和装配,并验证管汇的各个部件是否满足相应的检测功能要求,以及管汇系统的制造是否符合设计方案的要求。水下管汇扩展工厂验收测试(EFAT)是指对管汇在进行FAT测试后再进行电气类测试。系统集成测试(SIT)对连接管汇与外部结构的部件(如连接器)进行组装和操作测试。同时,根据对外连接工作,可以在ROV运行界面和ROV专用工具工作界面进行相应的认证。FAT阶段是管汇检验的基础。只有进行了检验并达到标准后,才能确保进行水下生产系统的验收检验。

3 水下管汇测试的主要流程及内容

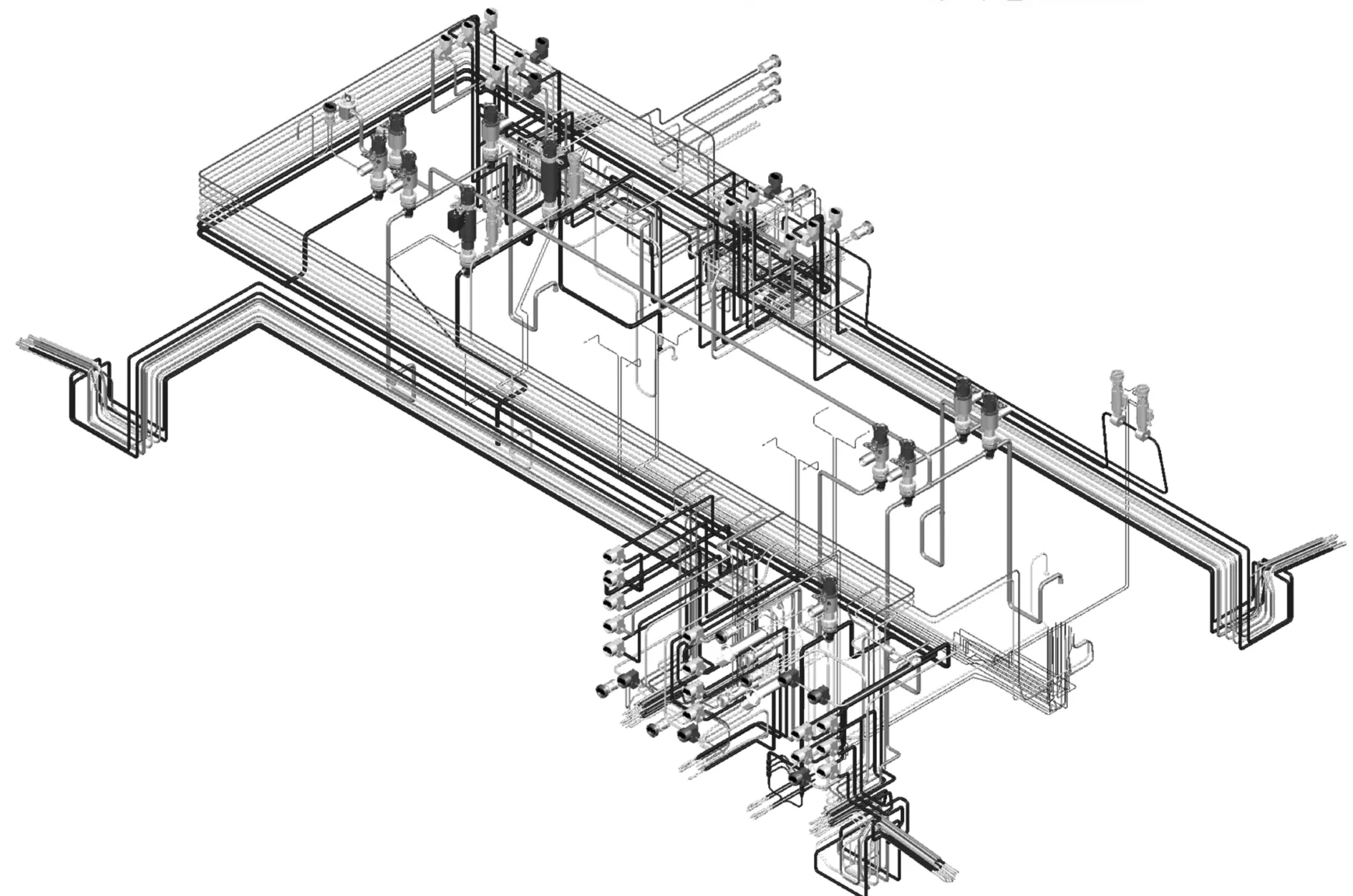

工厂验收测试(FAT)主要包括结构测试和管线测试。管线分为主管线和小管线。主管线指工艺管线,又称生产管线,如图2所示。小管线指控制和化学药剂管线,例如,连接SCM的油泵管路、MEG注入管线,如图3所示。管线类测试流程为:小管线冲洗、水压测试;主管线冲洗、通球试验、水压测试;阀门测试。

图2 水下管汇主管线

图3 水下管汇小管线

3.1 结构测试

检查管汇各部件的装配和整体结构一致性是否符合规定,为下次检查管汇系统做好充分准备。此外,结构测试主要包括外观检查、尺寸检查、防腐检查,以及称重测试。

外观检查包括:关键包括闸阀及管线周边结构完工状态;安装管帽的管接头承口处的垫片是否损坏或划伤;外部控制面板上的所有标志(如闸阀名称和开关标志、头标等)和管汇水下标识;管道走向是否与图纸一致,管道支撑点、扣件是否牢固;泄流孔检查;密封面保护。

尺寸检查包括:质量检验报告;管汇外观尺寸;结构、管线、设备关键尺寸。

防腐检查包括:阳极检查和电连续性检查。为了更好地保证管汇结构在水中的防腐要求,可以通过安装阳极及连接电导线对管汇上的部件进行阴极保护。在测试中应核实阳极的数量及位置,还应进行电导率测试。各部件与结构之间应具有良好的电气连接。电导检测电阻的允许值不应大于0.1 Ω。对于不符合规格的元件,应选择接地母线方式或其他电气连接方式(如焊接、星形密封圈),然后进行复测。

3.2 冲洗及通球测试

冲洗和通球测试的意义在于清除主管中的焊渣和污垢,检查主管的过球特性和管径。为保证检验前冲洗、过球全过程的顺利进行,应做好以下工作:主管上的所有焊缝均已按无损检测技术焊接完成;打开闸阀,拆下主管的温度和压力传感器;安装主管连接器的轮毂端;调整注水等测试和检查工作。

3.2.1 清管器

使用直板管径清管器进行主管管清管和测径。测试前解决清管器每块直板之间90°间隔精确测量2个标准值的问题,确保清管器直径满足公差要求(一般过盈量超过最小内径的3%)。应在清管器的后端安装通径规,通径规直径应为管道最小标称内径(包括包层公差)的97%。

清管器应设计为双向运行,但在试验中只能在一个方向上进行,以验证管道内径,并检查是否存在妨碍正常清管操作的障碍物。从管汇大口径管线中取出清管器后,应检查其物理损坏情况。

3.2.2 测试流程

冲洗及通球测试主要步骤如下:

(1)先使用压缩空气对工艺管道系统的分支管道吹扫,将焊渣及杂质吹至主管道,以便集中清理。使用压缩空气进行扫吹时,空气冲击压力不得超过系统设计压力。

(2)进行冲洗。小管线的清洗应在45 min后取样一次(正向30 min,反向15 min)检查清洁度验收标准。从系统中经取样点应排出至少0.5 L的液体,冲洗流量应大于4001雷诺数,系统温度符合要求。最终冲洗时,应取3个连续样品进行检验。对于液压管路,应使用液压油作为冲洗液,检查清洁度达到SAE AS4059 6级(B-F)。对于非液压管线,应使用90% MEG+10%水作为冲洗液。检查清洁度达到SAE AS4059 8级(B-F)。

(3)进行清管器试验。具体步骤:所有阀门应处于全开位置;为保证清管器路径畅通,必须进行内窥镜检查管道内无异物;装入清管器;检查清管器上的仪表板。清管器回路测试应单独进行。

3.3 水压测试

试压的关键是在水中检查管道系统的管道系统部件的焊接位置是否有泄漏,验证管道系统的密封性和耐压性,温度和压力传感器的性能以及管汇阀门和连接器在水中的密封特性。一般而言,压力测试中选择淡水作为实验物质。

3.3.1 测试要求及标准

根据管线内不同介质,选择相应标准规范。当介质为气体时,依据ASME B31.8标准规范,工艺管道水压试验压力应为1.25倍设计压力。当介质为液体时,依据ASME B31.3标准规范,工艺管道水压试验压力应为1.5倍设计压力。测试保压时间为2 h。当满足下述指标时,压力试验合格:

(1)系统无泄漏、渗漏或永久变形等现象,稳压期间,试验压力的波动范围在±5%以内;

(2)保压2 h期间,系统压力不小于试验压力,试验可接受压力波动在±1%范围内;

(3)连接器和管道阀门阀体密封性能良好,且无泄漏现象发生。

3.3.2 测试主要步骤

水下管汇进行的水压测试主要步骤如下:

(1)调整阀门打开状态:一般在主管线试压中,应将水下管汇上的球阀处于半开位置,闸阀处于全开位置,在小管线试压中,将所有阀门保持在全开位置,使闸阀内充满液体,有利于检查判别。

(2)管道注水:使用注水泵将管路注满水。当出气口的水产生连续的水流时,管道内的气体基本排出。

(3)连接试压泵。

(4)增压:将压力从0 Bar缓慢增加至测试压力,分25%、50%、75%的步骤,直至增加至测试压力。在每个压力阶段,应给予足够的时间以稳定压力(大约10 min),明确无泄漏后,再次增加工作压力。在增加期间,工作压力应以每分钟 0.1 MPa 的速度增加,直到达到实验工作压力的 95%,最后 5% 的实验压力应以每分钟小于 0.1 MPa 的速度增加。等待一段时间后进行压力测试,确保系统软件的环境温度和工作压力已经稳定。如果工作压力出现异常升高,应终止充气或试压,必要时打开闸阀泄压。

(5)压力测试:工作压力稳定后,试压时间至少为2 h。

(6)泄压:打开压力泵隔离阀,并分50%和30%的测试压力值将压力缓慢排放至环境压力(每个阶段约3 min)。当压力下降时,应控制降压的速度。一般应以每分钟不超过0.1 MPa的速度泄压。

3.4 阀门测试

阀门测试主要包括差压测试和功能测试。

3.4.1 阀门差压测试

在水压试验中,如果在规定的15 min保压期间阀门两侧未发生可见泄漏,则进行阀门差压试验。在试验期间,应满足要求:应在环境压力下进行阀门操作;压力应为系统设计压力的1.0倍;试验过程中的压降不得超过试验区域温度变化引起的每小时3%;试压过程无可见泄漏或渗出。

测试步骤为:

(1)将高压软管正确地连接至测试盖。

(2)用测试介质填充管路。

(3)将压力从0 Bar缓慢增加至测试压力,分25%、50%、75%的步骤,最后增加至测试压力。在每个压力阶段,应给予足够的时间以稳定压力(大约10 min)。压力稳定后,保持15 min。应确保在整个试验过程中,压力未降至试验压力值以下,且压力降不超过每小时试验压力的3%。试验15 min后,如果在所有管路上未观察到可见泄漏,则打开压力泵隔离阀,并分阶段将压力缓慢排放至试验压力值的50%和30%。

差压试验必须考虑保持期间的压力变化,例如温度变化,在压力保持恒定之前,应考虑进行必要的修正,以达到最大压力。相关量的计算公式如下:

式中:s为壁厚;r为内部管道半径(与s的单位相同);V为管线的内部体积;ΔV为计算体积(与V的单位相同)ΔP为试验期间的压降;ν为壁厚的泊松比;E为管壁材料的杨氏模量(与ΔP的单位相同);β为试验介质的热膨胀系数;α为管道材料的热膨胀系数;ΔT为试验期间试验介质的温度变化;A=1/K,K为试验介质的体积模量(与ΔP的单位相同)

3.4.2 阀门功能测试

压力测试和阀门差压测试成功后,还应进行阀门功能测试。测试步骤为:

(1)开始功能测试前,确保所有阀门处于关闭位置。

(2)功能测试期间,闸门/阀球上的压差应为零。

(3)当向操作装置施加液压时,不得进行操作。

(4)使用ROV扭矩工具操作阀门打开/关闭。

(5)记录操作阀门所需的实际压力。

4 结束语

水下管汇FAT测试的关键包括结构检查、冲洗及通球测试、水压测试、阀门测试等。本文通过对国产复杂水下管汇工程项目样机的检测分析和实践,掌握了水下管汇的具体检测内容、测试标准和测试程序,展示了水下管汇的运行和检验工作经验,为我国深水新项目水下商品国内生产制造实践活动提供优良新技术,有利于推动国产水下复杂管汇在我国深水油田开发设计中的应用。