复杂多嵌件预加热成型技术研究

2022-05-06应如云陈艳才

高 辉,应如云,陈 真,陈艳才

(1.苏州中兴联精密工业有限公司,江苏苏州,215151;2.宁波兴瑞电子科技股份有限公司,浙江慈溪,315326)

1 引言

BMS系统指电池管理系统(Battery Management System),是连接车载动力电池和电动汽车的重要纽带,其主要功能是智能化管理及维护各个电池单元,提高动力电池使用效率,增加续航里程,延长电池的使用寿命,降低运行成本,提高电池组及动力系统可靠性,从而为新能源车辆的使用安全提供保障。目前BMS系统尚没有一个统一的标准,各整车厂均要求按不同的平台、车型及选用的电池组类型独立开发,系统一般均由电子控制模块和机构组件两大部分组成。

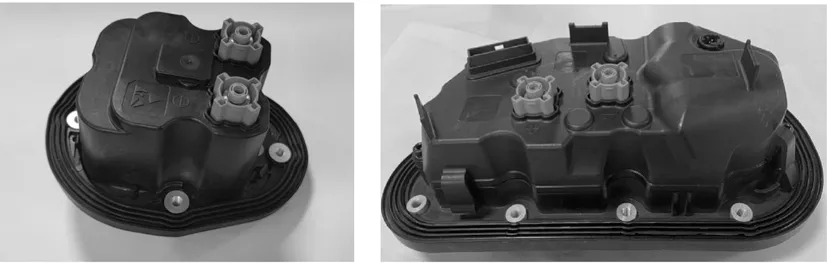

图1是我们配合客户开发的两款BMS产品总成,我们主要设计开发其中的机构组件部分。

图1 BMS产品总成

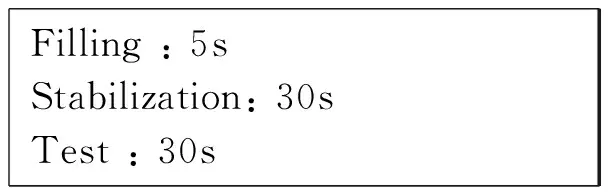

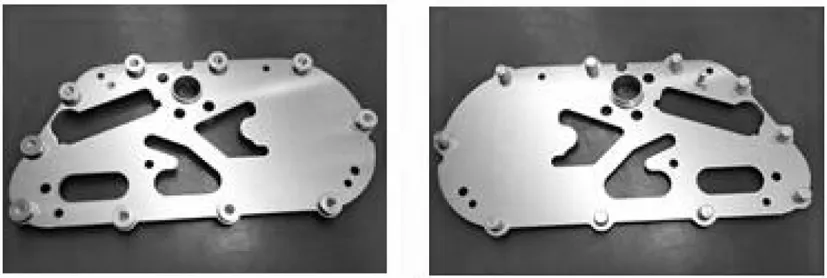

接地板组件(Groundplate,简称GP)是BMS系统中最为重要的结构组件,它是其他汇流排、连接器、继电器、熔断器等机电元件的安装载体,其结构较为复杂,尺寸精度要求高。我们开发的其中一款GP产品如图2所示,它由39个不同形状的铝/铜材质嵌件注塑成型而成。

图2 接地板(Groundplate)产品图(正/反面)

2 问题点提出

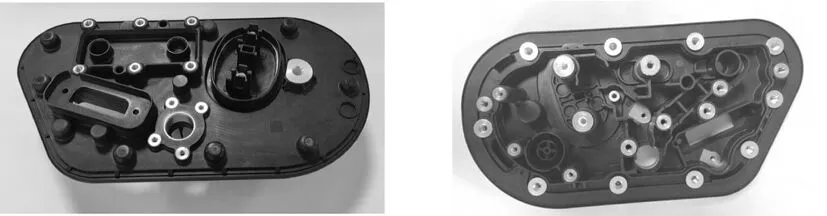

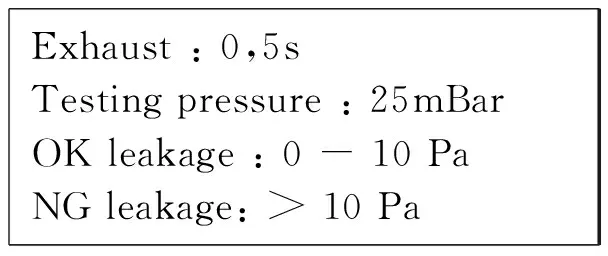

GP产品除了常规的尺寸精度要求高、外观要求严苛外,基于汽车所要面对的复杂工况,该类产品对于气密性又有特别的要求,不同的产品由于其内部型腔结构的不同,其气密性测试规格也有所不同。本文所讨论的此款产品其气密性测试要求如下:

Filling : 5sStabilization: 30sTest : 30s

Exhaust : 0,5sTesting pressure : 25mBarOK leakage : 0 - 10 PaNG leakage: > 10 Pa

图3和图4分别是我们所使用的测试工装和气密性测试仪。

图3 气密性测试治具

图4 气密性测试仪

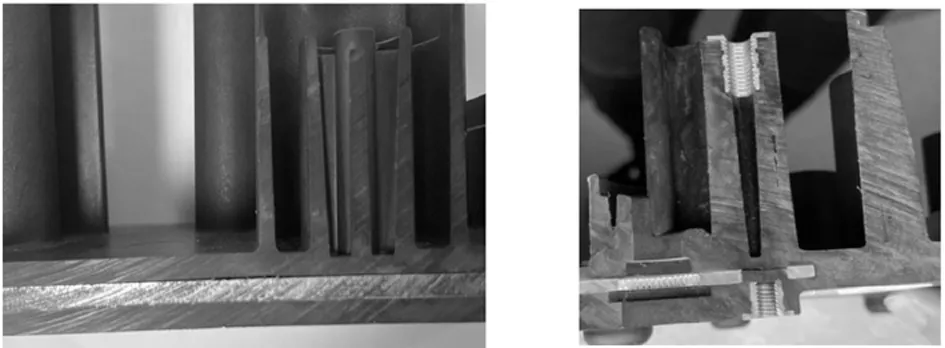

由于此产品由多达39个金属嵌件通过模内注塑加工而成,初期因考虑到嵌件较多,有单个嵌件,也有多个嵌件铆接在一起的嵌件组件,嵌件结构形式也多种多样,嵌件预加热没有很好的方案,故项目开发之初并未采用预加热。但是,在直接用常规方案开发模具生产出产品后,因为金属嵌件和塑胶材料的热膨胀系数不同,注射进入成型模具型腔中的塑胶料在金属嵌件周围的温度下降得非常快,嵌件与塑件之间连接存在缝隙(如图5示),塑胶料也会产生应力集中现象,严重时还会出现裂纹,最终导致产品气密性测试结果NG。

图5 气密性不良产品剖面切片

为了调节金属嵌件的温度与塑胶注射时温度趋于接近、缩小嵌件和塑胶料在注塑充填过程中的温差,嵌件在与塑胶料成型前必须进行预加热处理,加热温度一般在110℃以上。对于直径较小的金属嵌件,注射熔料温度会很快将其加热,故一般不需要进行预热处理。

但对于GP中的如下铝板嵌件,铝板会铆接10颗异形金属螺母及2个其他嵌件(如图6示),12个子嵌件有一侧在注塑成型后外露。因此,外露侧必须要插入注塑模具对应的定位孔中,如图7示。铝板嵌件预加热后,12个子嵌件中心会因铝板膨胀而移位,如何准确地确定预加热后子嵌件的中心位置,以确保能顺利植入塑模定位孔中,这成了困扰我们的技术难题。

图6 铝板嵌件(正反面)

图7 铝板嵌件植入模具

3 预加热实验准备

为了实现铝板嵌件预加热后能够顺利植入塑模进行注塑成型,我们首先要获得铝板嵌件在预加热到某个温度状态下12个子嵌件中心孔的准确位置数据。

在通常情况下,嵌件加热一般直接采用烘箱加热的方式。但是,铝板嵌件放置在烘箱内加热到目标温度以后,铝板一旦取出则会快速冷却,无法量测到我们所需要的铝板热膨胀变形后的数据。为此,我们首先设计了一套专用加热工装(如图8示),工装主体采用一块铜板底座,在其内部植入加热棒,加热棒的功率可以依不同的温度要求进行调节,铜板底座表面可以和铝板完全贴合,保证铝板嵌件保持在一个稳定的加热状态。

图8 铝板预加热工装

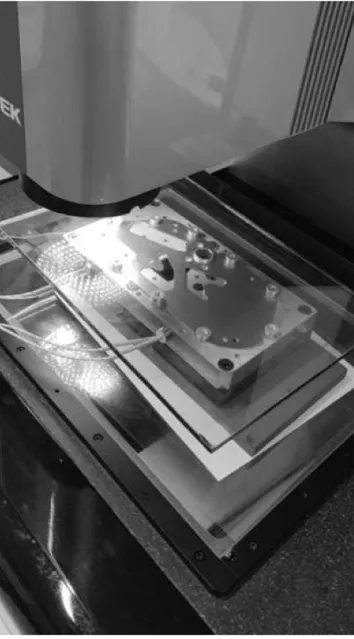

图9 加热状态下的铝板尺寸量测

我们拟采用2.5次元对加热状态下的铝板嵌件进行数据量测,但量测设备无法直接对高温状态下的产品进行量测,长时间的高温会导致光学镜头模组出现故障。我们设计制作了一套简易隔热装置(如图9示),采用厚度10厘米的透明玻璃置于铝板嵌件上方进行隔热。为了避免由于玻璃的折射效应导致量测数据失真,我们事先用常温下的铝板在有无玻璃两种状态下,进行了测量数据的比对分析,确认玻璃的折射对量测数据结果没有任何影响。

4 嵌件热膨胀数据获得与分析

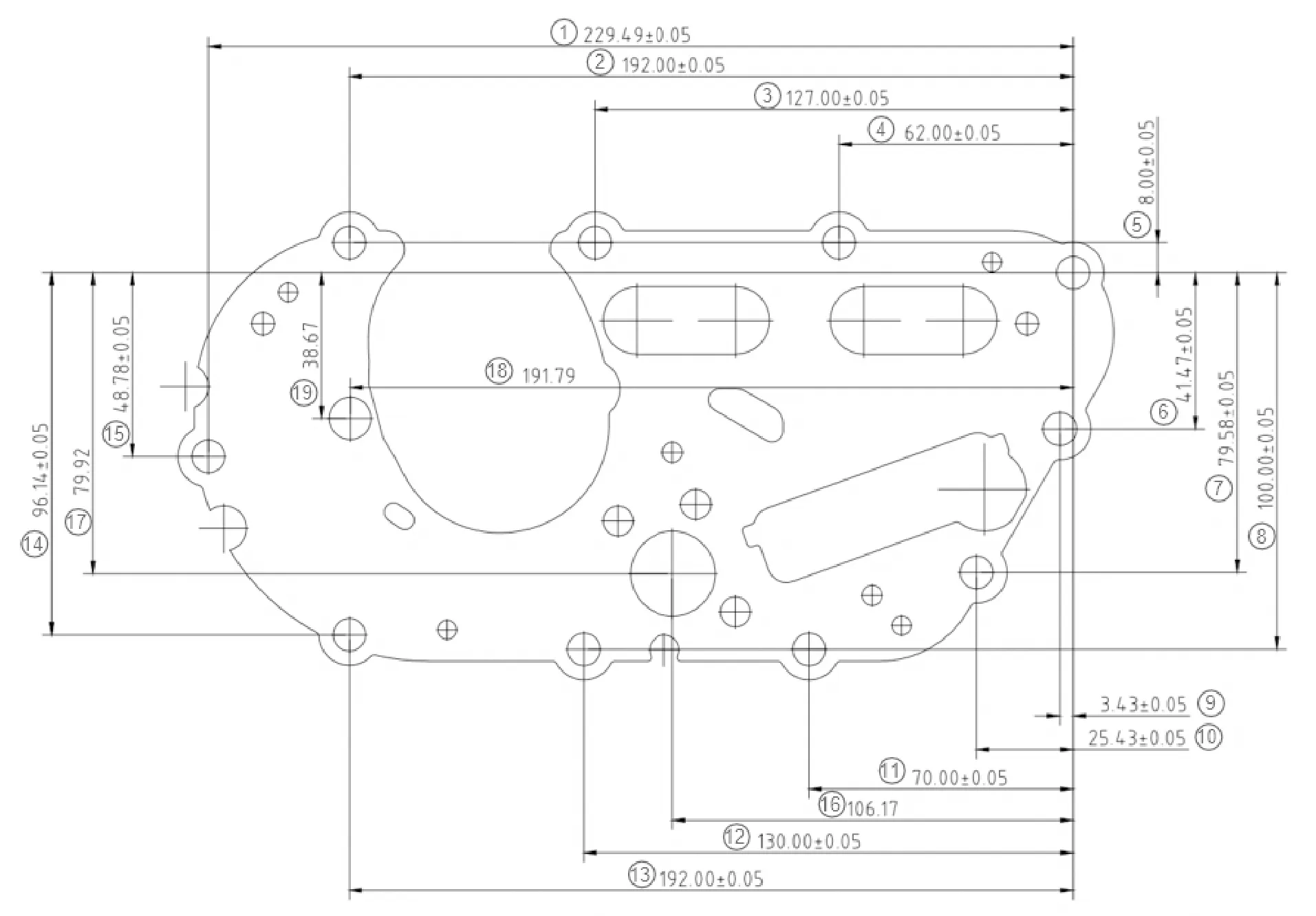

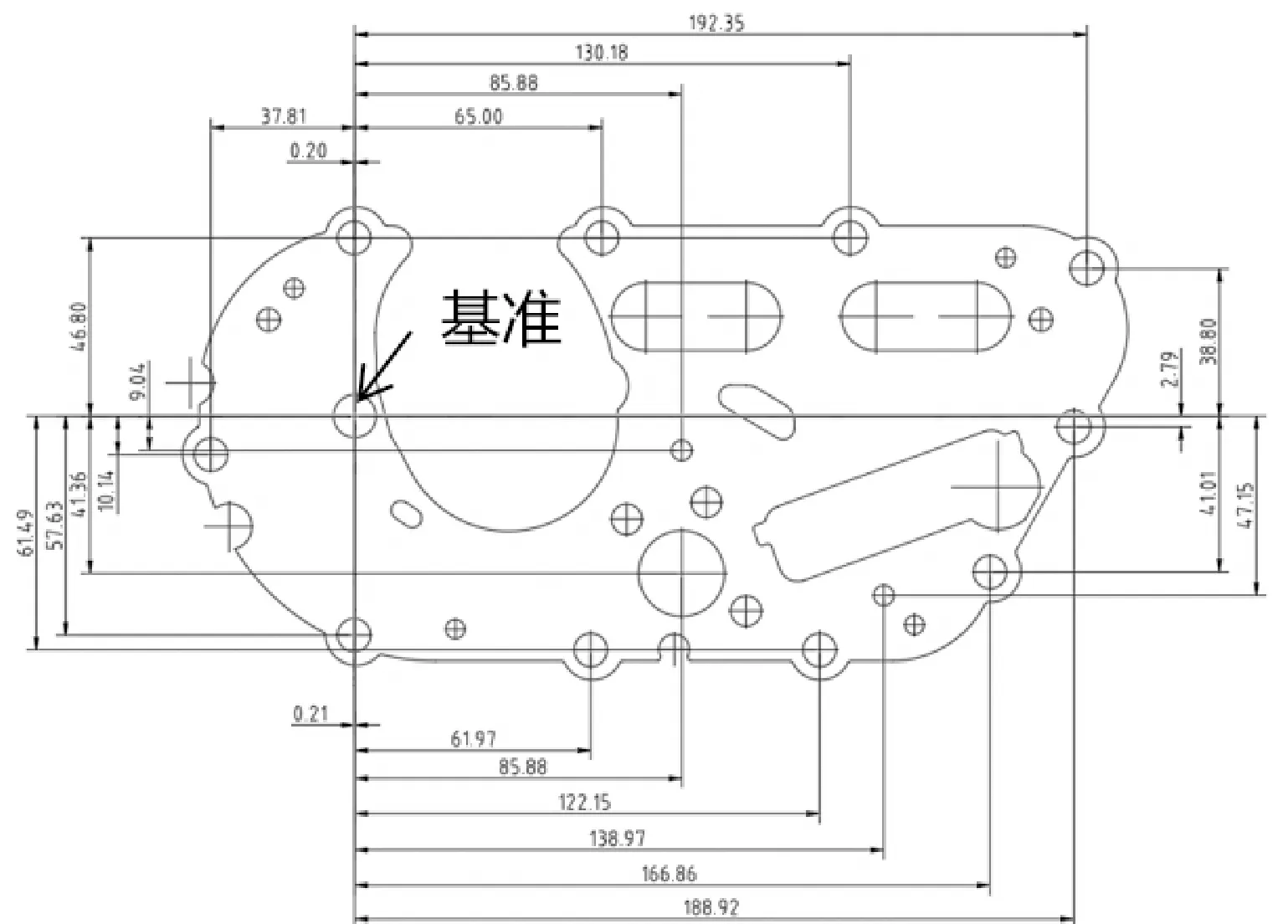

预加热工装和测试设备准备就序后,我们选择了15组铝板嵌件,对于11个中心孔(另一个孔作为量测基准)在常温和加热140℃状态下的位置尺寸分别进行了数据量测和分析。考虑到12个子嵌件自身的热膨胀对中心位置的影响较小,我们直接用单独的铝板进行实验。图10和图11分别是初始铝板中心孔位置尺寸和铝板加热前后中心孔位置尺寸对比。

图10 初始铝板中心孔位置尺寸

图11 铝板加热前后中心孔位置尺寸对比

5 模具补偿设计方案

针对铝板嵌件加热后12个子嵌件中心孔由于热膨胀所产生的位置偏移,我们思考了两个模具方案来进行补偿:

5.1 冲模变更

我们设想直接修改铝板初始的12个子嵌件中心孔位置,将其热膨胀位置偏移量在冲模中反向缩小补偿,这样在铝板组件预加热后,12个子嵌件中心孔因热膨胀即可到达正常的尺寸位置,亦可以正常植入模具。但是铝板嵌件在注塑成型后,在不考虑塑件收缩的情况下,常温下也会自然收缩到原始状态位置,如此最终12个子嵌件孔的中心位置是不符合图面要求的。此方案判定不可行。

5.2 塑模变更

塑模中12个与铝板上子嵌件相配的定位孔,依据前面所得出的子嵌件中心孔膨胀偏移数据进行对应同步调整。这样预加热后的铝板嵌件可以顺利植入塑模完成注塑成型,产品自然冷却后12个子嵌件中心孔会收缩到初始位置,可以满足原始尺寸设计要求,我们最终采用了这样的模具调整方案。

如图12所示数据的获得,铝板是在自由状态下,按图纸要求是以右侧孔A为基准来测量其余11个孔的位置尺寸,但塑模在实际进行补偿时理论上要依模具的中心为基准来进行,结合到塑模实际结构现状,我们对所有数据以铝板中部的孔B作为基准进行了转化(如图13示),以提供塑模工程师作为设计变更参考。

铝板预加热后所有子嵌件孔中心的位置数据是在铝板的自由状态下得到的,但铝板在注塑成型后的收缩却是在周边包裹着塑胶料的状态下,两者之间肯定不可能完全一致。但目前我们尚未找到更好的分析方法,只能通过最终的实物产品来进行验证。

图12 铝板加热后中心孔实际位置尺寸

图13 塑模实际调整位置尺寸

6 嵌件预加热和模具植入的自动化实现

铝板嵌件的预加热和模具植入无法分开独立完成,要实现嵌件在加热状态下的模具植入,必须用加热工装将铝板嵌件加热到稳定的目标温度后,再同时将铝板嵌件植入模具。为此,我们设计了自动化装置。利用机械手抓取载有铝板嵌件的加热工装,并将加热后的铝板嵌件自动植入到模具内,如图14所示。

图14 机械手抓取带铝板的加热座自动植入铝板

7 产品性能测试

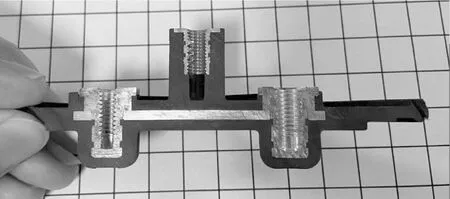

经过塑料模具重新加工调整,铝板嵌件在预加热后能顺利植入模具,正常注塑生产出产品,12个子嵌件的中心位置尺寸基本符合设计要求,气密性测试OK,相关测试数据不再赘附。针对嵌件和塑胶的结合状态,我们也进行了剖面切片分析,图15显示嵌件与塑胶料结合良好。

图15 铝板嵌件与塑胶料剖面切片

8 结论

通过本产品的开发实践证明,多个复杂金属嵌件的预加热成型是可以实现的,据此我们又成功地完成了其他几款产品的多嵌件预加热方案,产品均顺利进入了稳定量产出货状态。随着全球范围内各国积极应对气候变化,全面推动实现碳达峰和碳中和的目标,新能源汽车的发展方兴未艾,三电系统中的各种BMS、BDU(电池切断单元)、PDU(动力分配单元)、逆变器、控制器等会应用到大量的多嵌件连接部件,多个复杂金属嵌件的预加热成型技术将会得到进一步的运用和发展。